LPG回收系统工艺模块的一体化建造

孙金丽,郭志芳,吴志星,赵山泉,吴松平

(1.海洋石油工程股份有限公司 特种设备分公司,天津 300450;2.海洋石油工程股份有限公司 建造事业部,山东 青岛 266520)

0 引 言

某深水油田采用浮式生产储卸油装置(Floating Production Storage and Offloading,FPSO)、深水水下生产系统和海底连接管线进行开发。深水水下生产系统的采油树井口产油通过海底管线输送至FPSO处理成合格原油后,存储在FPSO的储油舱内,定期卸货到穿梭油船。

深水水下生产系统开采出的原油伴生气富含C3、C4等组分:如果按目前较为流行的做法将其送往FPSO上的火炬塔,以燃烧放空或冷放空(直接排放)等形式来处理,火炬燃烧将会产生大量黑烟,从而导致污染环境等问题;如果直接作为燃料气又不满足透平、锅炉热值等要求[1-2]。

与国内主要运营的FPSO[3-4]不同,某油田 FPSO上设置了一套轻烃分离液化石油气(Liquefied Petroleum Gas,LPG)回收、储存、卸货系统,控制排放天然气热值,为透平、锅炉提供热值合格的燃料气,同时回收LPG产生经济效益。LPG回收系统模块位于FPSO船首主甲板AP、AS、BS模块上。

1 LPG大型工艺模块一体化建造的必要性

随着海洋工程行业飞速发展,模块的需求量和尺寸急剧增加,一体化建造应运而生。模块化、一体化建造由于在适应性、效率、成本等诸多方面具有较大优势,近年来广泛应用于生产实际,尤其适用于FPSO上部模块建造和集成。传统的建造工艺受制于施工机械的能力、施工场地的限制等,建造施工过程受限较多,随着施工能力的发展,配套设施的不断进步,一体化建造的深度和广度也在不断开拓。

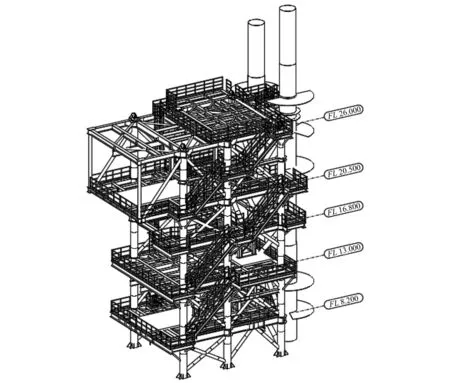

实例FPSO上的LPG回收系统大型工艺模块具有工艺复杂、结构紧凑、尺寸大、交付周期短等特点。图1为该工艺模块现场图。此模块上高度集成11台设备、138 根管线,由于FPSO作业空间和起重机资源紧张,LPG工艺模块须在总装作业之前高度集成,即尽可能一体化、集成化建造。一体化建造高度集成了施工过程、实时跟踪管控项目进程和高效环保建造过程。

图1 LPG工艺模块现场

2 LPG工艺模块一体化建造

LPG回收系统包括脱乙烷塔、脱丁烷塔和LPG工艺模块。LPG工艺模块集成了塔顶冷凝器、中间层再循环的回流罐、脱丁烷塔、脱乙烷塔加热器以及塔底的回流泵和LPG汽化器等,系统设备清单如表1所示。工艺管廊布置于双塔侧,LPG储罐布置于LPG工艺模块右侧,集成设备和输入管线均靠近双塔,输出管线也在模块右侧。一体化建造施工需对项目总体布置、工艺流程、安装情况有深入了解。

表1 系统设备清单 m

LPG工艺模块一体化建造一般以单层水平片为基础,在设计深度足够的前提下,将此水平片的相关构件、设备等在不影响运输、整体吊装和整体组对的前提下,在施工预制场地尽可能安装至水平片上,分阶段实施整体喷涂、运输和吊装,从而减少大型起重机使用量、防止环境污染、降低现场施工难度、提高工作效率,最终缩短建造工期。LPG工艺模块一体化建造分为结构水平片预制、预舾装、喷涂、预安装和分片总装等5个阶段。

2.1 预 制

LPG工艺模块分为FL8.200水平片、FL13.000水平片、FL16.800水平片、FL20.500水平片和FL26.000水平片,以FL8.200水平片为例(见图2),主要进行以下几部分预制:

图2 LPG工艺模块各层水平片

(1)结构水平片预制。注意预制时组对和焊接顺序,焊接顺序原则上自中间向四周施焊,为减少焊接变形,要求采用对称焊。小梁焊接自中间向四周对称施焊;节点处先腹板与腹板焊接,再翼缘与翼缘焊接。注意先点焊,在水平片基本成型后才可以满焊。注意实时控制立柱之间尺寸。另外,需注意施工顺序和施工空间问题,避免施焊困难,如在梁间节点与椭圆扣板交叉处,或距离外协构件椭圆扣板较近处(见图3),需对外协构件椭圆扣板的预制安装时间进行统筹。

图3 外协件与结构件相交节点示例

(2)散件预制。各专业散件需统筹考虑,比如,机械专业有地漏、设备底座、设备吊轨吊梁等,配管专业有管线支架、管线吊架、通风支架等,电仪专业有电仪支架、电仪马脚、电仪吊架等。

(3)管线预制。注意现场口的设置,预先进行与结构模型的碰撞检查工作,确保装配无误。

(4)各类外协构件的外协预制。须严格控制椭圆扣板(框架结构竖撑的节点加强筋板)、热渗锌格栅、直梯斜梯栏杆等预制项目管理。

2.2 预舾装

在结构水平片FL8.200进入喷涂车间前,在不影响组对、吊装和运输的情况下,在预制场地应尽可能地将预制阶段完成的散件、各类外协构件安装至水平片上,然后整体进喷涂车间进行喷涂。

可安装的构件包括:仪表专业的托架支架、火气设备支架、接线箱支架、通信设备支架、马脚、护管、接地片;电气专业的托架支架、设备支架、设备底座、马脚、护管、接地片;配管专业的管支架、地漏盒;通风和舾装专业的通风支架;机械专业的设备底座(此处设备底座临时就位不需要完全焊接);等等。

上述构件若与运输小车位置冲突、构件高度超过小车运载高度、构件吊点或吊索具冲突、构件与垫墩冲突以及影响拉筋立柱总装阶段的组对,则可不在此步骤进行预舾装,可在预安装阶段完成安装。

2.3 涂 装

在预制和预舾装完成后,进行整体水平片分阶段整体喷涂。设备底座、管线吊架等整体喷涂可避免后期单独喷砂喷漆、运输、焊接以及大量繁复的单独打磨和补漆工作,从而减少环境污染、降低施工难度,提高工作效率,以达到缩短建造周期的目的。

2.4 预安装

FL8.200结构水平片完成喷涂作业后总装作业开始前即为预安装阶段。在分片完成喷涂后,运输至备用场地的一体化垫墩上,进行下一步的安装与总装。在预安装阶段可将预舾装阶段无法安装、与运输车道碰撞的结构散件以及具备安装条件的管线、电气仪表、设备(脱乙烷塔再沸器、脱丁烷塔再沸器)等安装至分片上。

2.5 分片总装

先需进行水平片整体分片(包括机械设备、管线及电仪、配管各散件)的重心分析,布置临时吊点,将高度一体化的FL8.200结构水平片吊装就位到总装场地总装垫墩与总装结构上,再将影响运输、吊装作业的以及在前几个阶段无法安装的结构散件、管线和设备等完成总体安装。

在此过程中还需注意以下几点:(1)水平片上部的部分工件,如梯子、栏杆、挡水扁铁、挡水半圆管、格栅、设备底座等,可临时就位,吊装至高空后再精准就位。(2)水平片底面的部分工件(如各支架等),可放在下层水平片上临时就位,在高空就位后,用倒链安装,便于施工。(3)在整体涂装前,应对后续焊接区域进行必要的覆盖保护。(4)为保证设备底座的安装精度,设备底座可在预舾装阶段临时就位,待水平片完成总装后,再进行精确焊接安装。

对于一体化模块建造要求建造工艺技术与项目管理创新,精细化管理需贯穿设计、采办、外协、预制、建造、安装等全过程,对技术人员设计深度、采办进度、外协进度、建造人力安排、场地资源调配等需综合考虑,在建造实施过程中进行有效沟通协调,提升施工质量。

对于一体化建造LPG回收系统工艺模块,大部分结构散件在分片预制阶段可同时完成,有效减少各专业交叉作业的施工量,节省人力,缩短工期。LPG工艺模块一体化建造完毕后的分片总装将原本在高空吊装的工作在分片预制阶段一同完成,提高施工效率,减少高空作业工作量,降低作业风险,同时,降低对大型起重机资源的依赖,有效降低人力、机具等成本,从而节约总装工期。

3 结 论

对LPG回收系统工艺模块一体化建造过程中的关键点和难点,如双塔侧向支撑结构的安装,其精度要求需关注LPG 模块制造、LPG 模块安装定位、塔器直线度与安装定位、穿销轴孔、塔器中心与预定轴线等偏差,须明确调整位置和关键点,确保扶塔装置的铰链、滑动鞍座的精确安装。大型LPG回收系统工艺模块一体化建造需综合考虑总体、结构、工艺、配管、设备、机械、电仪等专业,在对各专业深度认识的同时,提升全局意识。在建造实施过程中,以模块结构为主线,各专业协同完成。