固化土在海上风电单桩基础冲刷修复中的应用

袁建中

(如东和风海上风力发电有限公司,江苏 南通 226400)

0 引 言

风能是清洁环保的可再生能源之一,中国海上风能资源丰富、空间区域广阔,全国海上风电开工建设投产规模巨大,产业发展前景广阔。投产后,风电机组的稳定性、安全性对项目的收益影响巨大。

目前,国内已投产的海上风电项目主要采用重力式基础、导管架基础、单桩基础、承台式基础、三脚架基础等形式,其中单桩基础应用较为广泛[1],尤其在江苏海域,风机大多采用单桩基础,工期短、造价相对较低。在风机投产后,冲刷问题不可避免,冲刷往往会导致桩基入土深度减少,使海上风机自振频率降低,桩基甚至会发生位移,致使风机整体结构的安全性大幅降低,增加安全隐患。

冲刷后须根据冲坑深度进行桩基周边加固修复,冲刷修复方案的选择至关重要,修复后须防止出现二次冲刷,固化土方案的研究与应用能较好地防范二次冲刷的发生。

1 桩基冲刷及常用方法

1.1 桩基冲刷原理

对于采用大直径钢管桩基础施工工艺的海上风电项目,在波浪与海流的不断冲刷作用下,在桩基周边往往会产生强劲的水流或高速旋转的旋涡,从而产生较强的冲刷能力,携带泥沙,在桩基周围冲刷成坑,大幅降低桩基基础的承载能力,导致风机易发生安全事故。

常见的冲刷形式有以下几种:(1)海床侵蚀引起的大面积冲刷;(2)海底不稳定引起的冲刷;(3)海底涌浪单独作用下桩基周边的流场冲刷;(4)波流共同作用冲刷[2];(5)波浪单独作用下桩柱周围的流场冲刷[3];(6)潮流冲刷。

1.2 常用防护方法

在工程建设过程中,须实施桩基防冲刷工程,预防或减少冲刷带来的不利影响,通常采用以下防冲刷措施。

(1)抛填

实施方案:根据设计的范围和厚度,将砂袋、石块或者预制的砼构件抛填至基础桩周围。

特点:取材容易,石块、沙袋易取,施工难度低,对于施工船机设备要求不高,施工便捷、工期短,但是防冲刷效果差,易流失,容易形成二次冲刷,维护量大。

(2)土工布压实

实施方案:将砂被或连锁排进行整体加工制作,利用吊架或铺设船进行整体安装与铺设。

特点:工期短,铺设位置易于控制,均匀性有保证,但是在反复冲刷情况下,砂被存在流失的风险。

(3)预留冲刷长度

实施方案:由于桩周冲刷最终会趋于恒定,在充分考虑冲刷裕量的情况下,在设计施工时将桩长放长,保留足够的入土深度,但不进行基础防护。

特点:桩基建设成本较高;桩周易形成大坑、深坑,随钢桩引入风机的海缆无法固定,需另行设计固定桩锚固。

(4)仿生海草治理[4]

实施方案:在桩基需要防止冲刷的预定位置锚固仿生海草,由于海草的柔性黏滞阻尼作用,海底水流流速降低,在重力作用下,水流中携带的泥沙不断地沉积到仿生海草基垫上,长期沉淀逐渐形成海底沙洲,从而达到防冲刷的目的。

特点:适用于含泥沙量较大、水质浑浊、无法有效观测效果的海域;不适用于海底流速较快、沙粒粒径较小,无法形成有效沉积覆盖的海域。

2 固化土防护方案

与传统防护方案相比,尤其在海上风电桩基防冲刷应用方面,抛填是较为常用的方式,但效果欠佳,经过多次工程实践发现,固化土防护方案在防冲刷效果、稳定性、环保性、经济性等诸多方面有着更为突出的优势。

2.1 防护机理

淤泥固化是一种复合实用型材料固化新技术,淤泥中水分与固化剂接触,发生水化、水解反应,生成水化产物和胶凝物质。胶凝物质可凝结、包裹淤泥中的细小颗粒,形成一个由水化胶凝物为主的骨架结构。利用激发剂激发淤泥中次生矿物的活性,稳定推进反应进程,于淤泥中反应生成硅酸盐类高强度的架构。理论上,固化胶凝的生长周期较长,固化土一旦形成,寿命为50~100 a。

采用固化土护底结构进行冲刷防护是通过淤泥固化土的饱和性、较强的水稳定性、防冲刷性(无侧限抗压强度≥400 kPa)、整板性和边界延展性形成护底结构。

2.2 防护特点

采用固化土进行桩基抗冲刷防护具备如下几个特点:

(1)抗冲刷能力强。材料整体匀质性佳、黏聚力指标高、抗冲刷能力强。在本工程测区潮流最大底层流速为1.486 m/s,桩身周边最大流速(2.229 m/s)约为海底最大流速的1.5倍,考虑富余,固化土抗冲刷能力设计为可以抵抗4 m/s以上流速的水流冲刷。

(2)结构整体性佳。底部贴合且融合于海床形成紧密的大整板结构,表面光洁,底部不渗水,具有显著的抵御涌浪破坏作用效果。

(3)桩基贴合性好。流动性易于控制,与桩基紧密贴合,无缝隙,不易形成冲刷点。

(4)水稳定性及耐久性强。固化土稳定、使用寿命长、维护修复较少、维护成本低,能有效解决基础防护和修复中的诸多难题。

(5)施工安全与可靠。通过管道泵送,远离桩基,施工中减少对海缆、桩基碰撞可能产生的损伤,施工安全有保障。

(6)施工便捷、高效。固化土流动性强,在船上搅拌固化土后直接通过泵送至指定部位,覆盖全面,可规模化作业,效率高。

(7)环保价值高。固化土为环保型材料,使用固化土替代砂石料等减少了不可再生资源的消耗,环保效果明显。

3 固化土修复的实践

淤泥固化土施工技术采用流态转固态的防护方式,施工时作业船无须靠近桩基,可避免施工中作业船对桩基的意外撞击或损伤。早期通过泵送固化土以流态形式在桩周海床面自然流淌并逐渐硬化成型,对桩基本身和海缆不会造成意外损伤,施工安全可靠有保障,且在固化土修复过程中风机无须停机,对风电场的正常运营不会产生影响。

以江苏某海上风电项目投产后防冲刷修复为工程实例,探究固化土在海上风电单桩基础冲刷修复中的实践效果。

3.1 项目概况

风电场位于江苏海域,整个区域形状呈四边形,规划海域面积约90 km2,东西宽约9.7 km,南北长约9.1 km,风电场规划场址范围海底高程为-14~-8 m,中心离岸线距离约43 km,为近海风电场工程,装机容量为302.4 MW,共布置72台单机容量为4.2 MW的风力发电机组,现已顺利实现全容量投产并网。

风电场位于黄海南部海域辐射沙脊群南翼,属于不发生滑坡或者泥石流的地质条件,经勘察,没有发现岩溶、地面沉陷等不良地质作用,但风机位于近海海域,在海水涨退潮时风机位置易受海浪冲刷。

3.2 冲刷情况

根据冲刷监测及现场扫测结果,在距桩中心平均17 m的半径范围内,桩周出现相对设计泥面高程深度较大的冲刷坑[5],最大冲刷量可达5 795 m3。

以39号风机为冲刷监测分析对象。

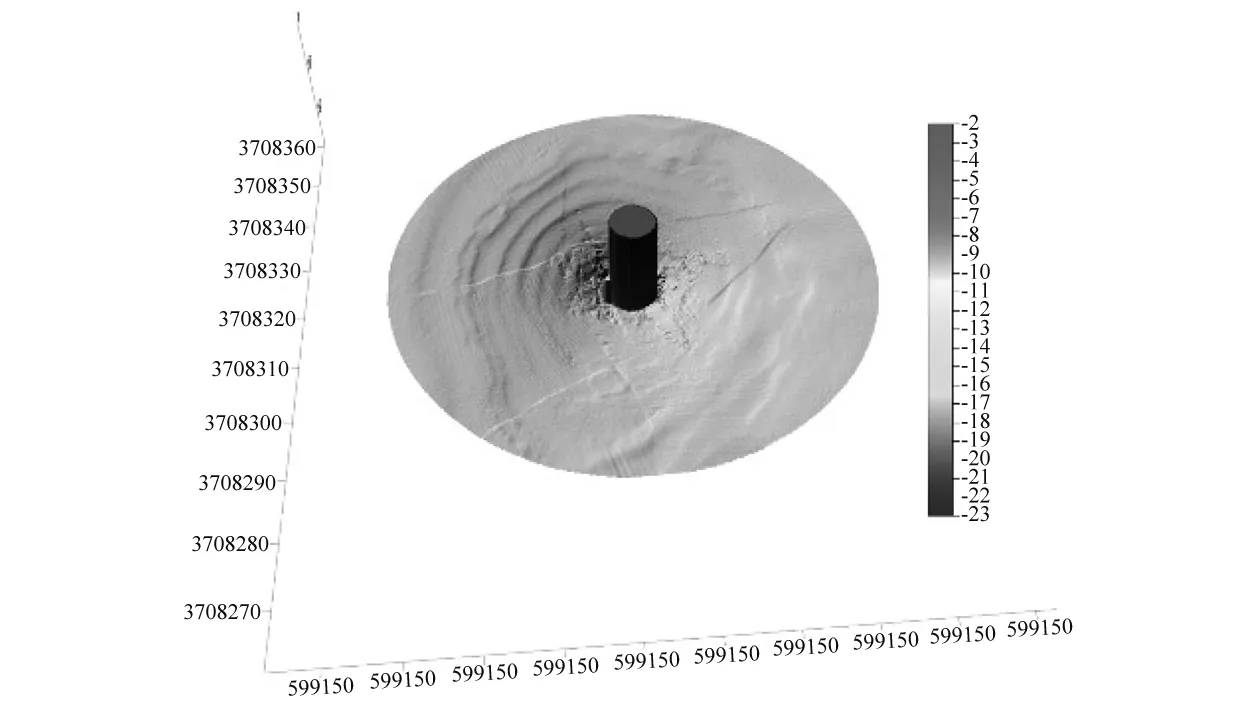

(1)第1次监测

如图1所示,监测日期为某年9月6日,冲刷深度和冲刷体积计算的基准高程为-10.35 m。

图1 某年9月6日(半径为35 m)扫测图

在距桩基中心位置17 m半径范围内,冲刷程度较大,冲刷产生的坑比较明显,深度大于5 m;海底高程范围为-15.81~-11.62 m,平均高程为-13.17 m;风机基础周边最大冲刷坑深度约5.46 m。相对周边平均冲淤量为-2 458 m3。冲坑主要由冲刷引起。

在机位中心半径17~35 m内,地形较平坦;海底高程范围为-12.67~-10.35 m,平均高程为-11.14 m;最大冲刷深度约2.32 m。相对周边平均冲淤量为-2 323 m3。冲坑主要由冲刷引起。

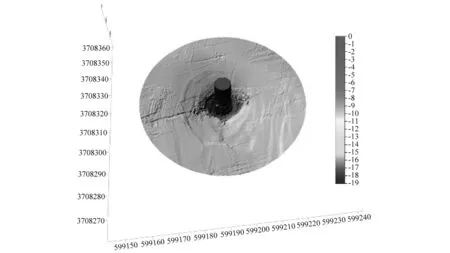

(2)第2次监测

如图2所示,监测日期为第二年的1月7日,冲刷深度和冲刷体积计算的基准高程为-10.50 m。

图2 第二年1月7日(半径为35 m)扫测图

在距桩基中心位置17 m半径范围内,冲刷程度较大,冲刷产生的坑比较明显,深度大于5 m;海底高程范围为-18.00~-11.60 m,平均高程为-13.81 m;风机基础周边最大冲刷坑深度约7.50 m。相对周边平均冲淤量为-2 885 m3。冲坑主要由冲刷引起。

在机位中心半径17~35 m范围内,地形较平坦;海底高程范围为-13.39~-10.19 m,平均高程为-11.41 m;最大冲刷深度约2.89 m。相对周边平均冲淤量为-2 676 m3。冲坑主要由冲刷引起。

3.3 施工管理

3.3.1 施工控制要点

(1)潮流冲刷现象是复杂的过程,与土层强度、颗粒直径、内黏聚力有关,同时与潮流流况和建筑构造物形成的乱流、涡流和局部流速加快有关。

(2)选择最佳吹填时间是关键所在。根据以往的工程实例,为了使固化土吹填不受高低潮水流过多影响,最佳吹填时间为每次高低平潮的前后2个小时左右。

(3)护底结构成型效果取决于海底水流速度、固化土坍落度、固化土产生抗冲刷强度时间、一次性吹填固化土工程量和一次性吹填固化土面积等因素,对这些因素的控制直接影响淤泥固化土护底结构的防护效果。

(4)定位船舶的选择需满足船舶精确定位、吹填管口定位、取泥方便、减少船舶吃水深度不一而产生的涌浪等条件。

3.3.2 施工过程

如图3所示,固化土防冲刷保护的机理是利用高含水率固化土的流动特性,吹填时固化土先以浆液状主动流平冲刷坑,随后逐渐由液态硬化成固态,形成防护层。在吹填过程中部分固化土会流至17 m范围外造成浪费,增加工程造价,为此,根据既往的工程经验和技术分析,在本次施工中在冲坑下部采用含水率稍低的固化土回填平坑,上部采用高含水率固化土吹填充缝和覆盖,形成一个整板固化土防冲刷保护圈,既降低工程造价,又能较好地满足防冲刷效果。

图3 单桩基础防冲刷保护设计

先利用含水率稍低的固化土(简称“低含水率固化土”)作为充填料,回填在已形成的冲刷坑内,填至上部高含水率流态固化土底部,再在上部桩基根部吹填0.8 m厚的高含水率流态固化土(即标准固化土)自然流至防护范围。

低含水率固化土具备一定的强度,硬化后满足上部标准固化土的基础承载需求(28 d无侧限抗压强度为80 kPa)。低含水率固化土采用抓斗定位回填,回填时可避开海缆位置,在低含水率固化土回填完毕后再在上部吹填高含水率标准固化土至防护范围,且标准固化土浆液能填充下部低含水率固化土的空隙,两者有效融合,形成与海床紧密贴合的大整板结构,表面光洁,底部不渗水,抵抗海底水流冲刷效果明显。

(1)低含水率固化土。回填时为流塑状态,能够自密实,硬化后具备一定承载力和良好的抗冲刷性。

(2)高含水率固化土。表面平整光滑,且浆液能填充下部低含水率固化土的空隙,硬化后与下部低含水率固化土有效融合,形成紧密贴合海床的大整板结构,抵抗海底水流冲刷效果明显。

(3)整个结构密实,抗冲刷层具备一定厚度,防护有效。

对于海上桩基防护施工,不仅海况复杂,而且海缆数量多,均距离桩腿较近,常规定位方式所带来的施工风险较大,因此选用小船停靠、挖机分点抛投的施工工艺。在施工过程中,根据海缆路由图、方位、位置距离,确定抛锚位置,抛锚全程采取控制措施,不对海缆与桩体造成碰损;再依据扫测图分析确定合适的船机最终定位点及回填点位,计算各点位的预期回填量;此时潜水员下水探摸抛填范围内海缆具体位置及状态,并绑扎浮漂为抛填抓斗操作手提供避开海缆抛投的明显标志。在作业船完成定位后,使用容量为4 m3的抓斗从固化土制备船中抓取低含水率固化土进行定点回填,实施时在定位点上方逐渐释放缆绳使抓斗下沉至现状泥面处再释放固化土,待固化土释放完毕后收回抓斗;重复以上步骤至填土达到设计标高;最后在上部桩基根部吹填0.8 m厚高含水率流态固化土(即标准固化土)自然流至防护范围,最终形成桩基抗冲刷的防护层。

3.3.3 应用成果

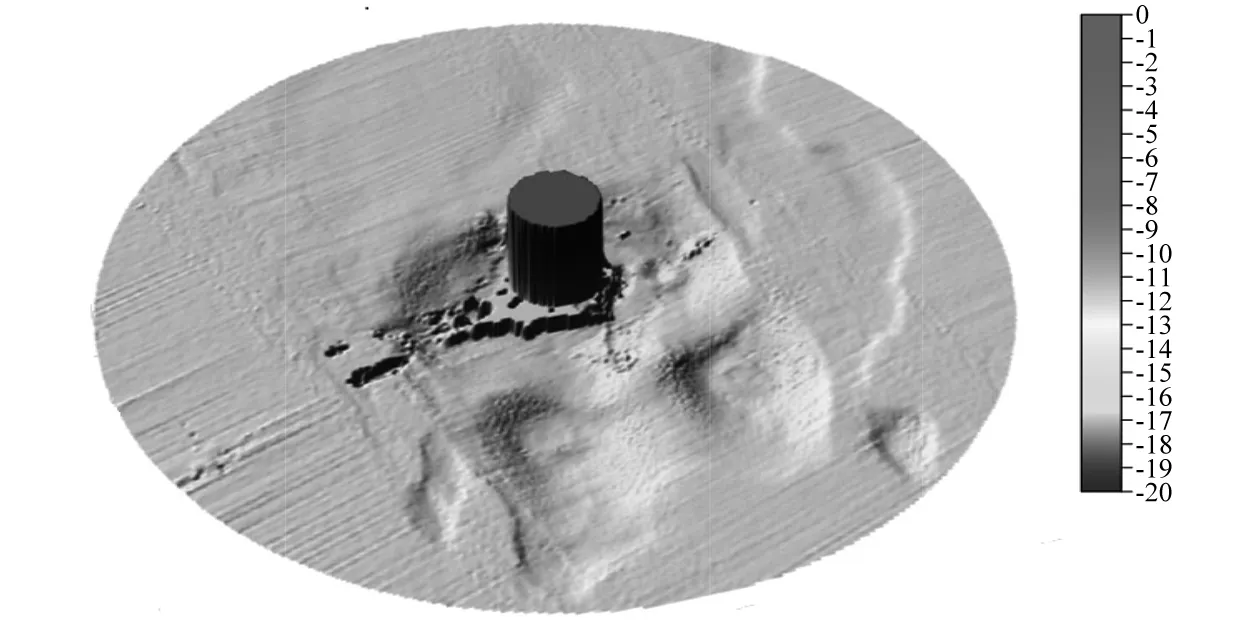

任意选取1组桩基防冲刷施工前后扫测图进行对比,如图4和图5所示。

图4 防冲刷施工前扫测图

图5 防冲刷施工后扫测图

从施工前后桩周海床面的扫测结果可知,本项目施工总体上达到了预期的设计效果:一方面扫测前后冲刷坑底高程均有提高,证明固化土在坑中流平并形成防护层;另一方面固化土与坑周海床平滑顺接,避免二次冲刷。

4 结 论

(1)在海上风电投产后,风力发电机组桩基基础受潮流、波流、海床侵蚀等外力作用,都会面临冲刷问题,固化土修复技术能有效解决此类问题。

(2)单桩基础固化土冲刷修复技术也可推广至多桩基础、导管架基础冲刷修复,由风机基础应用延伸至升压站基础。

(3)固化土防冲刷方案既可用于冲刷后的修复,又可用于施工前防冲刷,从事前、事中、事后等3个时间段进行预防或修复冲刷带来的问题。

(4)固化土防冲刷修复也可在其他海洋工程中进行应用。