超声兰姆波成像测井在X井套损检测中的应用

张晓诚,李 进,韩耀图,霍宏博,李疾翎,范子涛,郭明龙

(1.海洋石油高效开发国家重点实验室,天津 300459;2.中海石油(中国)有限公司 天津分公司,天津 300459;3.中海油田服务股份有限公司,天津 300459;4.中海油能源发展股份有限公司 工程技术分公司,天津 300459)

0 引 言

在油气井开采过程中,受地层蠕变、地应力变化、腐蚀流体和固井质量等多种因素的影响,在井下服役的套管会发生变形、腐蚀穿孔、破裂、脱扣等损坏,严重影响油气井正常作业与生产[1-5]。准确检测套管损坏(简称“套损”)位置及损坏方式是油气井套损原因分析及治理的关键,目前常用的套损检测手段主要有机械式多臂井径仪检测、漏磁检测和噪声检测[6-11]。机械式检测方式不受介质影响,分辨率及检测精度高,但该方式只能检测套管内壁的损坏,无法检测套管外壁及外层套管的损坏;漏磁检测的优点在于对小缺陷尺寸敏感,但对大规模的腐蚀不敏感,同时仅可检测内层套管,不适用于多层套管的套损检测;噪声检测主要通过检测管柱总厚度的方式判断套损,检测过程不受介质影响,但该方式在多层管柱检测中的应用效果欠佳。近年来,渤海油田部分老油田开发进入中后期[12],油井套损率逐年增加[13-16],受限于现有套损检测技术手段存在的上述不足,亟需研发新的套损检测装备和技术以满足渤海油田生产过程中的套损检测需求。

1 超声兰姆波成像测井仪

1.1 仪器结构及参数

超声兰姆波成像测井仪基于脉冲回波和挠曲波成像技术进行测井,利用垂直入射及共振波进行套损检测与评价,仪器结构如图1所示。超声兰姆波成像测井仪的核心部件旋转扫描头由4个探头构成,分别为远接收探头、近接收探头、垂直入射探头和发射探头,其中:垂直入射探头位于旋转扫描头的一侧,用于超声脉冲回波的产生与接收检测,属于自发自收探头;另外3个探头位于旋转扫描头的另一侧,成一定倾斜角度排列,扫描头底端的探头用于挠曲波(即兰姆波)的发射,扫描头上端的2个探头为接收探头,用于接收经套管、水泥环或地层反射回来的兰姆波,并检测其衰减幅值,以达到测井的目的。该超声兰姆波测井仪成像属于B型显示,采用零阶反对称的漏兰姆波进行测井,采用兰姆波逆时偏移成像方法进行测井成像[17-19]。

图1 超声兰姆波成像测井仪结构图

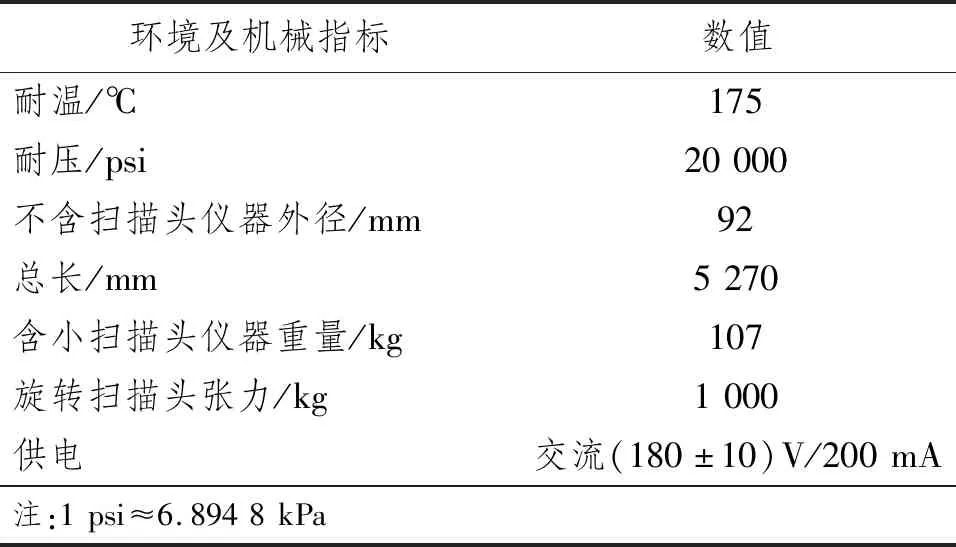

超声兰姆波成像测井仪主要技术指标如表1和表2所示。

表1 超声兰姆波成像测井仪环境及机械指标

表2 超声兰姆波成像测井仪测量指标

1.2 套损评价原理

利用图1中的垂直入射探头产生的脉冲回波进行测井,通过垂直入射探头记录的套管表面反射波及后续共振波两项信息结合起来实现套损评价,具体原理为:垂直入射探头为自发自收探头,不断地向套管、水泥环和地层发送脉冲回波,脉冲回波的入射角为0°,中心频率为420 kHz,脉冲回波在套管表面反射形成反射波,同时脉冲波进入套管后,在套管中激起共振产生共振波。超声脉冲回波检测原理如图2所示。由于套管自然谐振频率与套管壁厚成反比,因此在垂直入射探头接收共振波后,可按式(1)由初始回波厚度谐振响应得到套管厚度:

图2 超声脉冲回波检测原理

(1)

式中:H为套管壁厚;V为声波在套管中的传播速率;f为采集到的共振波频率。

同时,根据声波传播时间和套管厚度测量结果,计算出套管的内径和外径。反射波波形的最大幅度可指示套管的内壁粗糙度,从而可评价套管腐蚀、变形等套损情况。

1.3 套管居中度计算模型

基于超声兰姆波在水泥环、套管、泥浆等不同介质中传播速率不同的原理,利用超声兰姆波测井仪接收探头接收到的直达兰姆波与二界面回波的时间差,可计算套管与井壁之间的水泥环厚度,然后由井周360°厚度差异可计算套管居中度。超声兰姆波和二界面回波路径如图3所示,其中:αf为兰姆波入射角度;α为兰姆波的出射角度;v为兰姆波在水泥环内的传播速率;Δd为水泥环厚度;vs为兰姆波在套管内的传播速率;vf为兰姆波在泥浆内的传播速率。超声兰姆波的发射频率为420 kHz,入射角为33°,采用该入射角主要考虑到入射角度变化对接收探头接收到的声波幅值的影响。经过试验发现,当入射角为33°时反射波幅度具有高值响应,易于测量,同时在该角度下兰姆波对套管外侧介质的响应幅值差异最明显,角度较大会降低兰姆波的灵敏度[20]。

图3 超声兰姆波和二界面回波路径示例

套管居中度分析模型如下:

兰姆波在水泥环中的传播时间为

(2)

式中:tv为兰姆波在水泥环内的传播时间。

兰姆波在套管内的传播时间ts为

(3)

由Snell定律可知:

(4)

将式(2)~式(4)化简,可得

(5)

式中:Δt为二界面回波与直达兰姆波的传播时间差。

因此,水泥环厚度计算式为

(6)

在测井过程中,超声兰姆波旋转扫描头会对井壁进行360°扫描,按式(1)~式(6)可得井周任意位置的水泥环厚度,则套管在井眼中的居中度ε为

(7)

式中:Δdmin为井周最小水泥环厚度;Δdmax为井周最大水泥环厚度。

由式(7)可知:当套管完全贴壁时,Δdmin=0 m,此时套管居中度为0;当套管完全居中时,Δdmin=Δdmax,此时套管居中度为100%。

2 试验井测试分析

按照海上油田常用的7英寸套管和9-5/8英寸套管标准制作试验模型,通过室内试验井测试套损检测结果。试验套管模型长12~13 m,如图4所示。检验超声兰姆波成像测井仪对套管纵向刻槽、厚度变化和横向刻槽的测井响应,测试结果如图5所示。

图4 试验套管模型

图5 试验井套损检测响应结果

由图5可知,超声兰姆波成像测井结果可清晰地显示纵向刻槽、厚度变化和横向刻槽,成像测井响应特征明显。尤其在套管厚度检测方面,可通过壁厚成像和归一化幅度值精确反应出所测套管的厚度变化。不同套管厚度(8 mm、9 mm、10 mm和11 mm)检测响应在测井解释曲线中成台阶状曲线。

3 现场应用及效果

3.1 X井基本情况

X井为曹妃甸油田馆陶组的一口8-1/2英寸裸眼水平生产井,采用三开井身结构:一开16英寸井眼钻进至井深400.00 m,下13-3/8英寸套管至398.81 m;二开12-1/4英寸井眼设计钻进至井深2 771.39 m,下9-5/8英寸套管至2 769.00 m;三开8-1/2英寸井眼设计钻进至井深3 310.00 m,设计裸眼段长541.00 m。该井完井方式采用8-1/2英寸裸眼+6-5/8英寸优质筛管简易防砂,防砂精度为120 μm,下入普通合采生产管柱。X井馆陶组储层孔隙度分布为18%~30%,平均为26%,渗透率为1~4 000 mD,平均为727 mD,具有中高孔-高渗的特征,属于带气顶和底水的构造油藏,地层压力系数为1.01,压力梯度为0.97 MPa/100 m,温度梯度为3.54 ℃/100 m,属正常压力和温度系统。

3.2 X井作业复杂情况描述

X井在下刮管洗井管柱时,下钻至52.0 m处,遇阻3 t,左右摇晃管柱,缓慢通过。随后,下防砂管柱至同样深度,筛管引鞋通过此处,遇阻4 t,上下活动通过。起甩防砂服务管柱至同样深度,过提近20 t,多次上下活动,同时摇晃钻杆,顺利通过。结合该深度的遇阻情况,查套管表,发现在52.2 m处有一个套管接箍,初步怀疑该套管接箍异常。

防砂管柱下入到位,顶替裸眼段泥浆至顶部封隔器以上300.0 m。然后,坐封顶部封隔器,验卡瓦已张开。在下压5 t位置,固井泵环空打压验封,排量为550 L/min,压力最高上涨至260 psi,持续打压10 min压力不再上涨,观察井口环空无返出,停泵后压力稳定在230 psi。

检查地面流程,确认无误。对相关地面管汇试压:500 psi×5 min,1 000 psi×15 min,压力不降,放压至零。再次导通验封流程,泥浆泵环空打压验封,排量为300 L/min,压力稳定在200 psi。5 min后提排量至600 L/min,压力稳定在260 psi,持续打压50 min,累计泵入完井液30 m3,其间检查地面流程及井口无漏点。停泵后,观察井口有少量液体返出,持续10 min后停止。现场判断顶部封隔器的胶筒动作不到位或“O”圈失效,造成液体挤入地层。

汇报基地,重新打压坐封顶部封隔器,最高打压至3 000 psi,导通验封流程,环空打压,现象不变。重新打压至3 450 psi,压力突降,球座剪切。正转管柱,脱手服务工具。替入完井液,导通试挤流程,泥浆泵环空反挤工作液:排量为300 L/min,压力稳定在174 psi;排量为600 L/min,压力稳定在204 psi。参数及停泵后环空回吐现象与环空验封时基本一致,停泵;测井筒静态漏失量为0.5 m3/h,起出防砂服务工具,发现顶部封隔器坐封工具最上面1道密封圈磨损严重,另外3道密封圈完好。

基于上述作业现象,现场判断是顶部封隔器胶皮密封不严导致环空无法稳压,因此决定再下一个顶部封隔器,在原顶部封隔器上方坐封。第二个顶部封隔器下钻到位后,固井泵打压至3 000 psi坐封顶部封隔器,验卡瓦已张开。

在下压5 t位置,固井泵环空打压验封,排量为600 L/min,压力最高上涨至450 psi,持续打压10 min压力不再上涨,观察井口环空无返出,停泵后压力稳定在260 psi。在下压10 t位置,泥浆泵环空打压验封,排量为300 L/min,压力稳定在260 psi。5 min后提排量至600 L/min,压力稳定在400 psi,持续打压12 min,累计泵入完井液7.2 m3,其间检查地面流程及井口无漏点。停泵后,观察井口环空有少量液体返出,持续10 min后停止。与防砂管柱的顶封验封对比,排量均为600 L/min,泵压较之前高1.0 MPa,但现象与之前一样,验封不成功。

汇报基地,正转管柱,脱手服务工具。固井泵打压剪切球座,测井筒静态漏失量为0.2 m3/h,起钻。

由上述现象可知,X井环空试压无法稳压的原因不在于封隔器密封问题,因为2个封隔器坐封后出现完全相同的现场。此时,怀疑9-5/8英寸套管鞋以上可能存在漏点。随后,起钻至井口,采用固井泵往套管头翼阀试挤,排量为1.3 bbl(1 bbl≈0.159 m3),泵压为7~9 psi,井筒液面上涨明显,停固井泵后,环空液面转为微降。再次开泵,井筒液面再次上涨明显。

因此,现场确定9-5/8英寸套管存在明显的漏点,在套管头翼阀试挤过程中,能连通井筒。同时,结合刮管洗井管柱和防砂管柱下入过程中的管柱阻卡现象,初步确定套管漏点位置在52.0 m附近。为进一步明确9-5/8英寸套损形式和情况,现场决定采用超声兰姆波成像测井仪进行套损检测。

3.3 超声兰姆波测井结果分析与验证

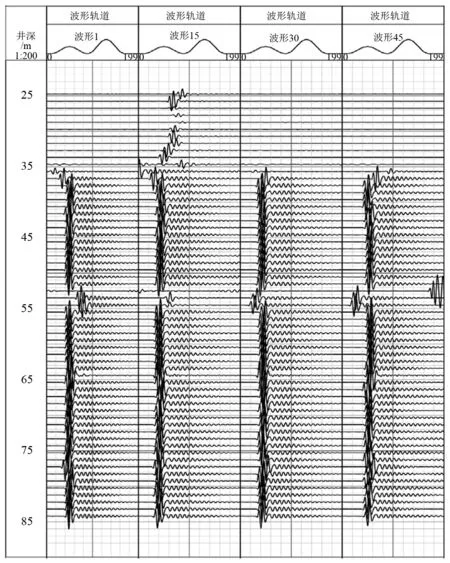

采用超声兰姆波成像测井仪对X井0~85.0 m井段进行套算检测,从检测波形曲线来看,52.0 m附近波形异于其他,表现为波幅降低、到时延长,如图6所示。35.0 m以上井筒内为空气,采集不到波形,52.0 m附近异常波形反映该处套管状态异常,该井套损成像解释成果如图7所示。

图6 X井套损检测波形图

由图7可知,在52.1~53.1 m井段,声波幅度成像呈现明显浅色,到时成像呈现黑色,即该测量段声波幅度降低,到达时间延长,从而导致计算套管内径异常。结合测井显示的52.1~53.1 m上下接箍位置(40.2 m、64.4 m)及套管长度,判断52.1~53.1 m测量段为接箍附近,综合分析认为52.1~53.1 m接箍附近套管异常。该异常的具体工程现象及导致该异常的原因从超声兰姆波成像测井方面难以界定,如套管腐蚀损伤、脱扣、变形等均可导致该现象,但从测井响应来看52.5 m、53.1 m处与接箍响应类似,且52.5~53.1 m信号异常,回波幅度较低。同时,由于该井套管下入时间短,尚未投入生产,因此套管腐蚀的原因完全可以排除。综合套损检测响应和分析,认为52.1~53.1 m井段发生套管脱扣的可性能最大。

图7 X井套损成像解释成果图

在得到上述套损检测结论后,现场决定将52.1 m以上套管拔出井筒,然后下入新的套管进行对扣作业。上提防喷器组,拆、甩油管四通和变径法兰。组下9-5/8英寸套管捞矛至36.0 m,上提套管,过提5 t后套管被提活,充分发生套管脱扣的情况。起出9-5/8英寸套管,观察最后一根套管公扣端破损严重:一处破损缺口长为13 cm、宽为2.5 cm;另一处破损缺口长为3 cm、宽为1 cm。其他部分丝扣基本完好。具体如图8所示。上述现象充分证明超声兰姆波成像测井仪在X井套损检测和评价中的正确性,为该井复杂情况处理措施提供很好的决策依据。

图8 起出后的9-5/8英寸套管照片

起出9-5/8英寸套管后,组下回接套管管柱:5根9-5/8英寸套管(1Cr-L80,47 lb-ft,1 lb-ft≈1.356 3 N·m,偏梯形螺纹接箍)+大小头+变扣+5-1/2英寸短钻杆。缓慢下放至53.1 m,遇阻0.5 t,确认探到鱼顶,套管钳反转套管1.5圈,悬重突然恢复正常且有明显下行现象,立即缓慢下放套管并正转上扣至9 500 lb-ft,累计正转9圈,下行0.12 m。过提15 t,并稳定5 min,套管柱无明显上移,确认对扣回接成功。

4 结 论

(1)超声兰姆波成像测井仪主要原理是基于脉冲回波和挠曲波成像技术进行测井,利用垂直入射探头记录的套管表面反射波及后续共振波进行套损检测与评价,通过直达兰姆波与二界面回波在不同介质中的传播速率差异计算环空水泥环厚度,从而实现套管居中度的分析。

(2)超声兰姆波成像测井仪成功应用于曹妃甸油田X井套损检测,为该井的复杂情况处理措施提供了决策依据,成功指导了该井的作业。

(3)应用表明,超声兰姆波成像测井仪套损检测精度高。同时,该仪器还可用于套管环空介质检测、低密度水泥环固井质量评价,可为油田射孔、弃井作业、套管处理等作业方案提供决策依据,推广应用前景广阔。