高压灭菌器无线温度压力记录仪的设计

王英静,贾云飞

(南京理工大学机械学院,江苏 南京 210094)

高压灭菌器是基于热力灭菌原理,在密闭的空间内,随着温度、压力的升高,产生饱和蒸汽快速灭杀微生物的设备,广泛应用于医疗卫生、药品加工、食品生产等领域[1-2]。为保证灭菌消毒的质量,必须定期对高压灭菌器进行温度和压力校准。传统的布线式温度校准系统需要通过引线将温度传感器置于容器内,这样会破坏容器的密封性,从而导致测温结果有较大偏差。针对压力参数的校准,多采用拆卸式压力表,一般只检测压力表的示值误差,不能实时检测灭菌锅体内的实际压力状况[3]。

基于此,文中设计了一种针对高压灭菌器的投入式的无线温度压力记录仪,该记录仪通过无线通讯方式传输数据,很好地解决了有线测量系统破坏容器密封性的问题。采用耐高温冲击的电路系统,整体密封防水,可直接置于高压灭菌器内进行数据的测量和存储。实验表明,该记录仪可在0~150℃环境中长期使用,且具有较高的测量精度,能很好地完成校准任务。

1 系统总体设计

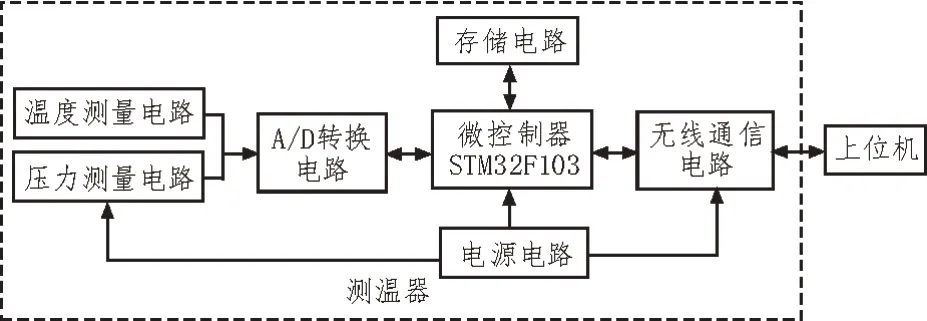

文中设计的无线温度压力记录仪由测温器和上位机两部分组成。测温器以微控制器STM32F103为核心,主要由温度测量电路、压力测量电路、A/D转换电路、存储电路、电源电路和无线通信电路组成,系统总体框图如图1所示。

图1 系统总体框图

测量时,温度传感器和压力传感器分别探测温度值和压力值,滤波放大后由A/D转换电路转换成相应的数字量,再经过微控制器STM32处理计算后保存在存储电路中。待测量结束后取出记录仪,通过蓝牙无线通信方式将测温器中存储的温度、压力和时间数据发送至上位机。可通过上位机发送指令设定记录仪的工作模式和数据采集速度。

2 硬件电路设计

2.1 温度测量电路

基于铂电阻测温范围宽、精度高和易标定等特点,选用1/3B级精度的PT100铂电阻作为温度传感器[4]。采用恒流源驱动电路为铂电阻供电,以确保能够稳定准确地测得铂电阻两端的电压值[5]。驱动电流必须大小合适,既不能过小降低铂电阻传感器的灵敏度,也不能过大使铂电阻内部过热造成误差增大[6-7]。

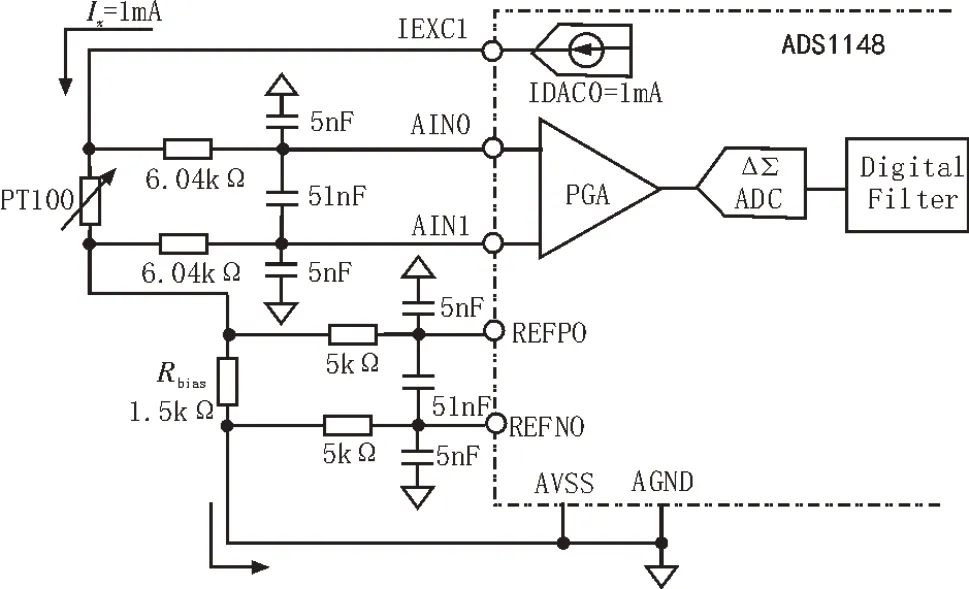

铂电阻测温电路是基于铂电阻的阻值随温度变化而发生改变,但是由于受到引线电阻等附加电阻的影响,铂电阻的阻值变化不能准确反应出温度的变化,所以采用四线制接线方式来消除引线电阻的影响[8-9],铂电阻传感器与A/D转换电路四线制连接电路如图2所示。ADS1148为铂电阻提供驱动电流Ix,在驱动电流作用下铂电阻两端会产生电势差,通过低通滤波器将电势差传输到A/D转换芯片。驱动电流Ix流经铂电阻后,再在基准电阻Rbias上产生基准电压,这样可消除因恒流源导致的测量误差。

图2 铂电阻传感器与A/D转换电路四线制连接电路

2.2 压力测量电路

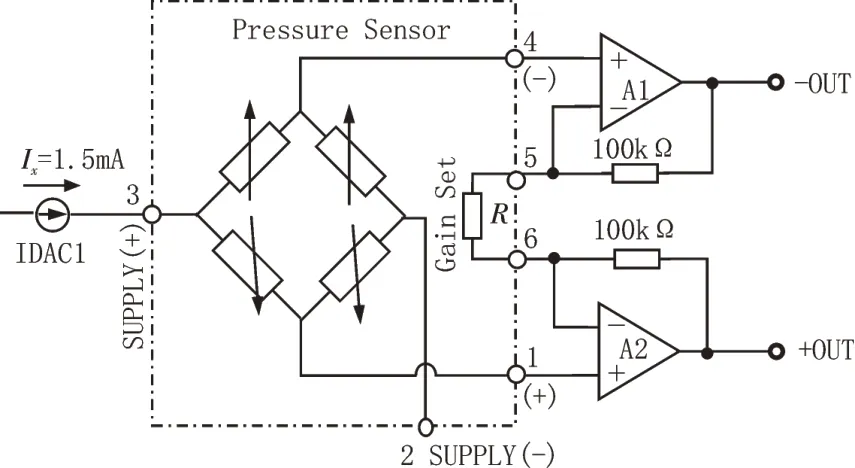

根据JJF(苏)96-2010《蒸汽灭菌器、压力校准规范》,无线温度压力记录仪绝对压力测量范围为500 kPa,相对示值误差为±0.2%FS[10]。压力测量电路采用基于压阻效应的绝压型硅压力传感器86-100G-RT,量程为0~650 kPa,非线性误差为±0.05%FS。该传感器封装上附有一个陶瓷基板,其中包含一个激光修正电阻,可以对传感器进行温度补偿和偏移校正。传感器内部为4个应变电阻组成的惠斯通电桥,采用1.5 mA的恒流源激励,输出为0~100 mV的电压信号,压力传感器工作原理图如图3所示。当外界压力发生变化时,传感器内部的硅油将压力变化转换为电桥微小电压输出,输出的微小电压信号经放大滤波后传递给A/D转换电路,转换成相应的数字量。

图3 压力传感器工作原理图

2.3 A/D转换电路

A/D转换电路采用16位高精度模数转换芯片ADS1148,其内部集成低噪声可编程的增益放大器放大倍数最高可达128倍[11],可以准确测量微小信号;其内部的数字滤波器能够减弱噪声对有效信号的干扰。为保证ADS1148的转换精度和测量结果的准确性,配置ADS1148为差分输入方式,设置数据采集速率为80 Hz。开启芯片内部自校准功能,使增益误差和偏置误差最小,可有效提高测量精度[12]。

ADS1148内部有两个可编程的恒流源IDAC0和IDAC1,配置寄存器IDAC0值为0x06,为温度测量电路提供1 mA的激励电流;配置寄存器IDAC1值为0x07,为压力测量电路提供1.5 mA的激励电流。恒流源激励电流流经高精密、低温漂的电阻可为ADC提供基准电压。

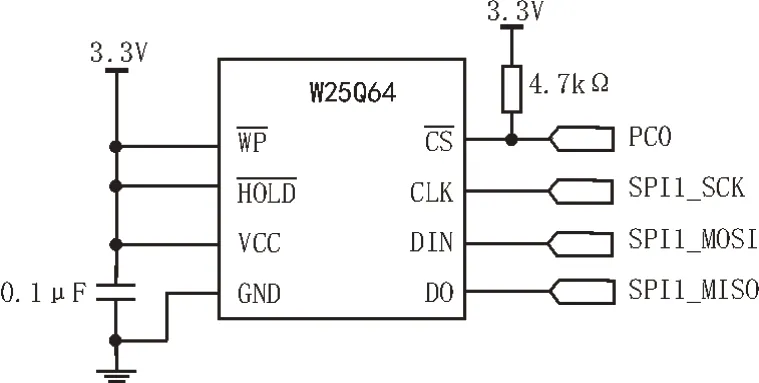

2.4 存储电路

存储电路采用Flash存储器,与EEPROM都是掉电后数据不丢失的存储器,但Flash存储容量普遍大于EEPROM,无线记录仪需要存储大量的数据,因此采用Flash存储器。其芯片型号为W25Q64,是一种使用SPI通信协议的NOR Flash存储器,它的CS、CLK、DIN、DO引脚分别连接到STM32对应的SPI引脚NSS、SCK、MOSI、MISO上,其中STM32的NSS引脚是一个普通的GPIO,不是SPI的专用引脚,所以在程序上要使用软件控制的方式。SPI串行Flash硬件连接图如图4所示。

图4 SPI串行Flash硬件连接图

3 数据处理

3.1 温度数据处理

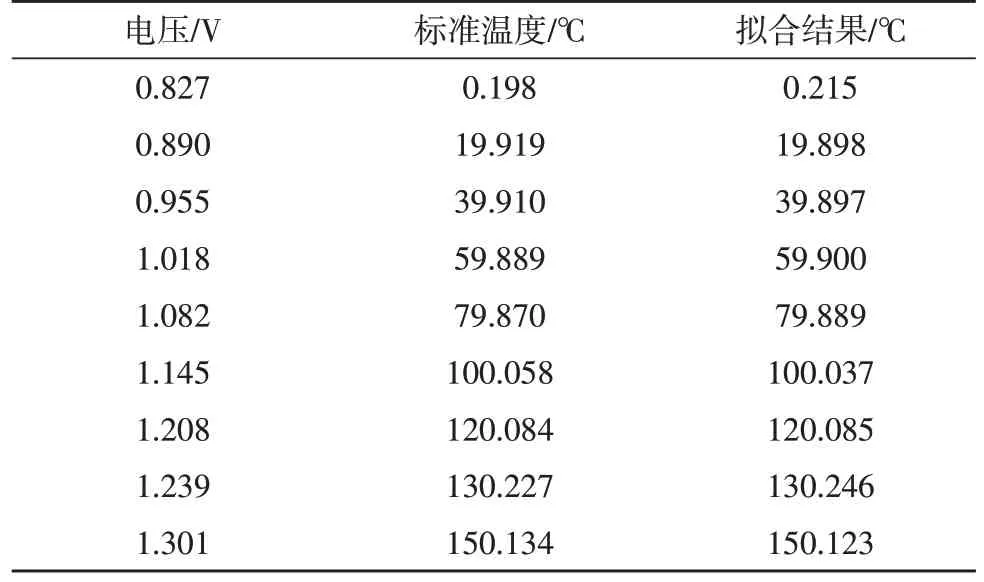

为保证记录仪测温的准确性,选用温度准确度为0.01℃、温场均匀度为0.01℃的高精度恒温槽进行温度传感器标定。标定过程如下:

1)使用耐高温的密封袋密封无线温度压力记录仪并投入到恒温槽内,设置温度为0℃后进行初次测量;

2)设置恒温槽温度以间隔20℃进行变化,待恒温槽温度稳定后,记录标准温度计测得的恒温槽内的实际温度,同时使用记录仪对温度传感器输出电压进行20次测量并取平均值;

3)将测温范围0~150℃划为0~50℃、50~100℃和100~150℃3段进行最小二乘法拟合。数据拟合在Origin软件中进行。

温度测量数据和拟合结果如表1所示。

表1 温度测量数据和拟合结果

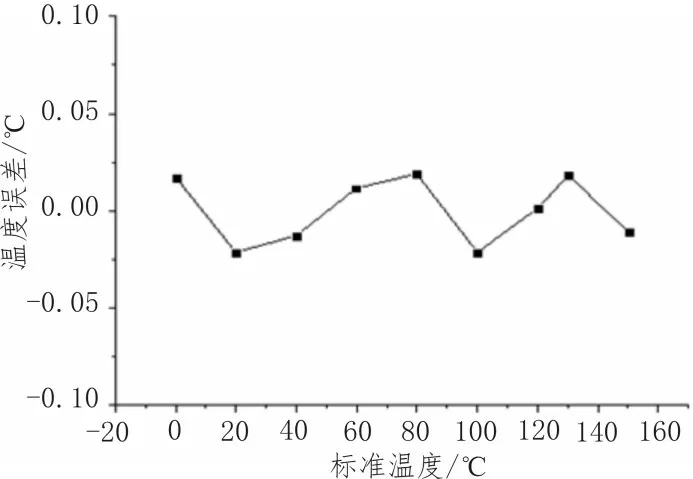

温度误差曲线如图5所示,可以看出,经分段数据拟合之后,在0~150℃范围内,该记录仪的温度测量绝对误差小于0.05℃,测量精度较高,满足使用需求。

图5 温度误差曲线

3.2 压力数据处理

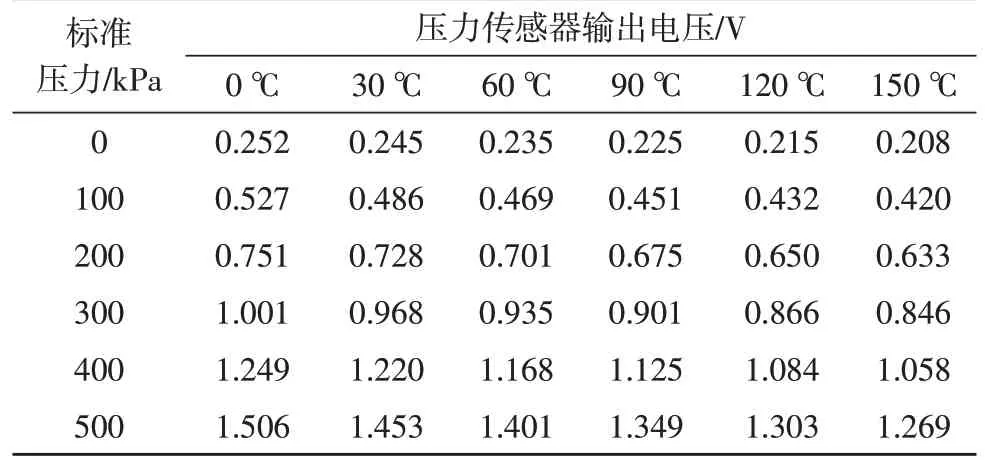

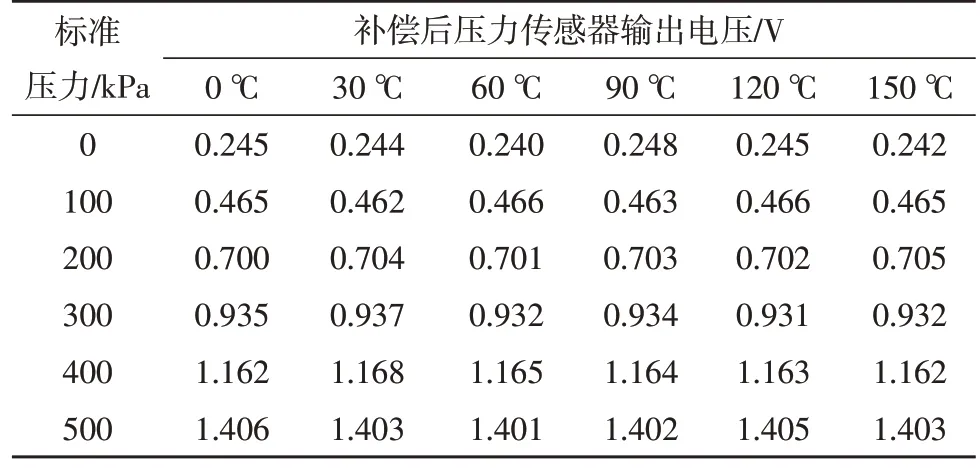

使用标准的温度控制实验箱和压力校准仪对压力传感器进行标定。依次设置温度控制实验箱的温度为0℃、30℃、60℃、90℃、120℃、150℃,利用压力校准仪分别标定在各个温度下0 kPa、100 kPa、200 kPa、300 kPa、400 kPa、500 kPa的6个压力点,待实验箱温度稳定30 min后,多次测量取平均,得到压力传感器在不同温度下的输出特性如表2所示。

表2 压力传感器输出特性

由表2可以看出,在不同温度下,压力校准仪输入相同大小的压力值,压力传感器输出的电压值存在很大偏差。这是因为硅压阻式压力传感器的压阻系数会随温度的变化而变化,从而导致传感器的零点和灵敏度发生漂移[13]。

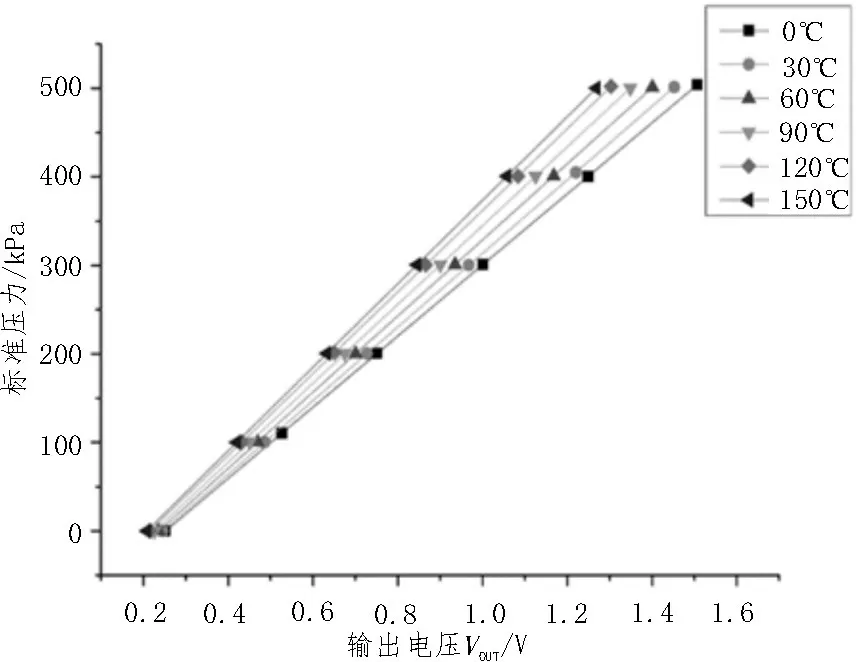

利用Origin软件对不同温度下的压力数据进行曲线拟合,输出特性如图6所示。从图中可以看出,在同一温度下,硅压阻式压力传感器的输出呈现很好的线性度和重复性。但是随着温度的升高,压力传感器存在明显的温度漂移。

图6 不同温度下压力传感器输出特性

为解决这一问题,可采用硬件或软件方法进行温度补偿。硬件补偿需要设计复杂的硬件电路,调试比较困难,且对于灵敏度漂移的抑制效果不是很理想[14]。软件补偿以补偿算法为主,常见的算法有曲线曲面拟合算法、BP神经网络算法和三次样条插值算法[15-17]。曲线曲面拟合算法精度不高,BP神经网络算法网络不稳定,训练时间较长[18],三次样条插值算法是目前使用最广泛的一种算法,由分段三次曲线连接而成,在连接点处二阶可导[19-23],可以准确地反映出传感器的真实特性。基于此特性,文中提出了一种结合曲线拟合和三次样条插值的温度补偿算法,具体步骤如下:

1)固定温度ti不变,对标准压力值pi和压力传感器输出电压值ui进行多项式拟合,得到两者的关系曲线p=fi(u);

2)实际测量过程中,将测得的实际电压分别代入拟合多项式p=fi(u),求出在6个标准温度下的输出压力p值;

3)运用三次样条插值算法对上述各压力值和标准温度值进行测量,得到压力p和温度t的关系曲线;

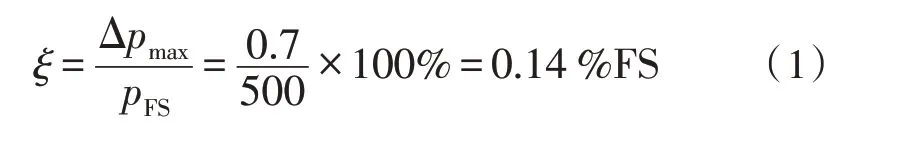

4)将温度传感器测得的实时温度值t代入上述曲线,即可得到经过温度补偿后的压力值。补偿后的压力传感器输出特性如表3所示。

表3 补偿后压力传感器输出特性

从表3可以看出,温度补偿后,压力传感器的零点漂移和灵敏度漂移明显减小,补偿后传感器输出值与标准值的最大误差为:

4 结束语

文中重点介绍了无线温度压力记录仪的硬件电路设计和数据处理算法,实验结果表明,该记录仪可在0~150℃环境中长期稳定工作,能快速、准确地完成高压灭菌器的温度和压力参数的检定、校准任务。除高压灭菌器外,该记录仪也可用于其他密闭设备,特别是有电磁屏蔽的设备,具有广泛的应用价值。