基于STM32的二轴激光雕刻机运动控制系统设计

张 赫,裴莉莉,马 军

(1.西安翔腾微电子科技有限公司,陕西 西安 710068;2.长安大学信息工程学院,陕西 西安 710064;3.兰州理工大学电气工程与信息工程学院,甘肃 兰州 730050)

激光技术是1960年开始在全世界范围内兴起的一项新技术,对各个领域都产生了一定的吸引力和影响力[1-2]。近年来,基于CNC(Computer Numerical Control)技术的激光雕刻机作为一种高科技产品开始大量出现在国际市场,其应用方向广阔,市场需求量大[3]。激光雕刻机主要组成包括:二氧化碳激光器、专用激光雕刻软件、自动激光雕刻控制系统以及精密的机械设备[4]。具有高速度、高精度、多功率的加工特点,从而兼备雕刻速度快、操作方式简便和出图效果好的优点,并且在一定程度上,解决了手工难以达到的立体效果[5],并已广泛运用于广告业、建筑业等领域[6]。

我国现代制造业正面临着从“制造”到“智造”转型升级的重大考验,需要对先进的制造技术和智能装备的技术进行攻关[7]。基于以上背景,已有学者开展了对激光雕刻机的研究[8-9]。文献[10]利用Pcomm32动态链接库、MFC类库及控制卡指令等软件编写了电机控制系统软件,实现了对两轴伺服电机运动控制和激光信号发生器等的控制。文献[11]基于STM32 ARM内核设计了一款多轴的通用型数字运动控制系统,解决了系统中速度和位移控制的问题,使运动更加平滑、高效。文献[12]中采用Arduino UNO R3为主控制板,实现了图像实时处理和打印。文献[13]基于Arduino单片机的接口电路以及位于上位机的可重构数控系统,完成对自主开发的激光雕刻机的加工和测试。

以上研究为该文提供了良好的借鉴思路,为更好地改进激光雕刻机的运动控制系统,文中设计了一款基于STM32单片机的二轴激光雕刻系统,完成了雕刻机二维平面运动机构的驱动系统设计和硬件电路设计。上位机系统通过对目标雕刻图形进行图形处理,实现原始图形的阈值分割处理和轨迹划分,再将轨迹编译为G代码指令,通过串口通信协议将指令传输到下位机STM32中[14]。下位机接收到信号后将G代码解析,按照相应的控制指令进行步进电机运动状态和激光器工作状态的控制,同时结合硬件选型与电路设计实现目标图像的雕刻。

1 系统设计方案

1.1 总体设计

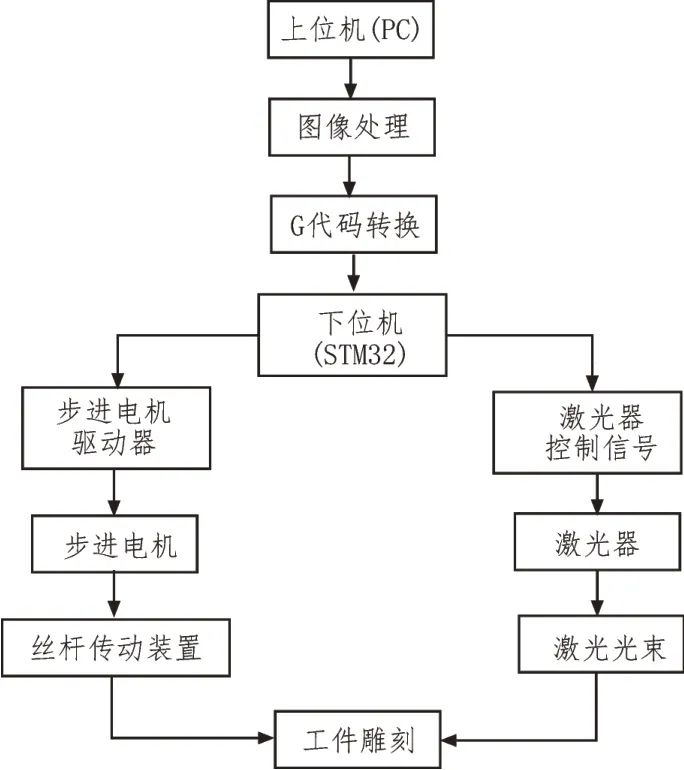

基于STM32单片机的二轴激光雕刻机运动控制系统主流程可大致分为以下几个部分:首先将待雕刻的目标图像导入上位机中,上位机经过图像处理和G代码转换,将所得到的图像G代码信息传送至下位机,下位机对G代码进行解析,根据所产生的指令控制步进电机驱动并通过激光器控制电信号,使得激光器和步进电机协同工作,从而实现目标工件图像的激光雕刻。运动控制部分系统控制结构框图如图1所示,包括软件、硬件和机械控制。

图1 系统控制结构框图

激光器提供激光光束,实现雕刻效果,X与Y轴步进电机的运动通过来自上位机传送到下位机控制器中的G代码指令来实现,系统的基本组成如图2所示。

图2 系统基本组成示意图

要实现精准的激光雕刻任务,雕刻机的传动机构和激光器需要协同工作,这就需要下位机和上位机必须保证进行准确、实时、高速的通信,使得传动机构的运动状态和激光束的工作状态保持协调。

1.2 硬件设计

该文采用Altium Designer进行硬件电路设计和开发。首先创建与该工程相关的集成库,然后绘制出相关电路原理图,完成后将生成的完整原理图导入PCB文件中,按照原理图对应的布线规则进行手动布线,检查无误后进行覆铜。接着使用该软件自带电气规则检查无误就可以进行系统样版打版,最后焊接所需要的元器件,经测试无误后可定版批量生产。

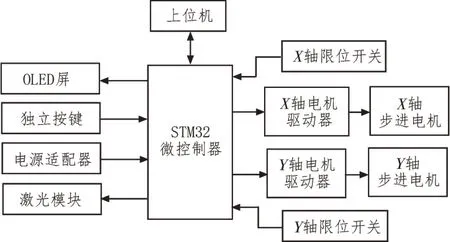

文中将Grbl平台中的硬件部分进行升级改进,采用STM32F103C8T6微控制器自主定制一款二轴运动控制平台,总体硬件框图如图3所示。

图3 系统硬件框图

整个硬件平台由外接的12 V直流电源适配器进行供电,然后对输入电压进行逐级降压,给对应模块进行供电。其中下位机接收到上位机系统通过串口协议发送的G代码指令后,作为中控单元进行传动机构和激光器的控制,用于在小范围雕刻过程中进行插补运算[15]。通过显示屏显示的相关参数,使用独立按键对软件进行复位操作,并且通过X、Y轴的限位开关来确保整个雕刻过程处于指定的安全范围内[15],防止意外情况发生。

1.2.1 主控制器选型

对于主控选型,51单片机由于其处理数据的能力和计算速度较差,难以符合该文的设计性能要求;MSP430虽然功耗较低,信号处理能力很强,但其芯片价格成本太高,开发难度较高,不是最佳的方案。该文最终选用具备高性价比高性能的STM32F103C8T6单片机作为激光雕刻机运动控制系统的微控制芯片。

1.2.2 其他硬件选型

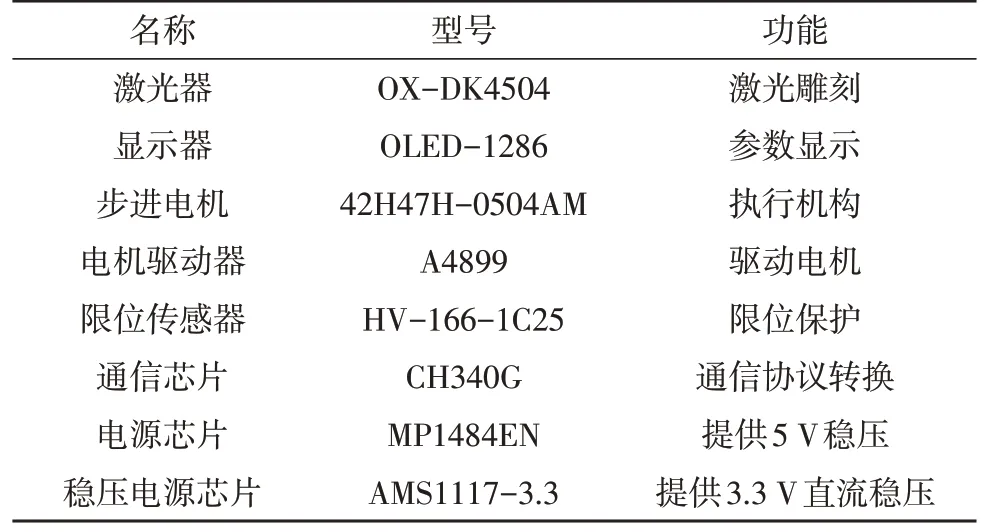

其他硬件选型如表1所示。

表1 主要硬件元器件

1.3 软件设计

激光雕刻机运动控制系统加工过程对实时性要求较高,对实时响应速度要求也比较高,整个运动控制系统软件架构需要选用上位机与下位机前后台结构设计来满足高响应速度的要求。再根据实际的成本控制和硬件资源情况,最终上位机选用PC机,下位机选用STM32微控制器。

上位机主要利用Visual Studio 2019软件进行开发。利用二值化对图像进行处理,将处理完成后的图像进行轨迹分割,通过串口协议传送到下位机STM32。

下位机主要利用Keil uVision5软件进行开发。根据得到的每一条指令进行动作规划和计算,将最终的规划和计算结果通过电平信号发送到步进电机驱动器和激光器模块中得到动作响应,从而实现雕刻定位的实时控制,并在物体表面烧蚀出图像。

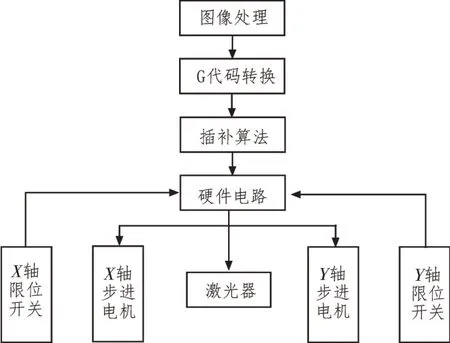

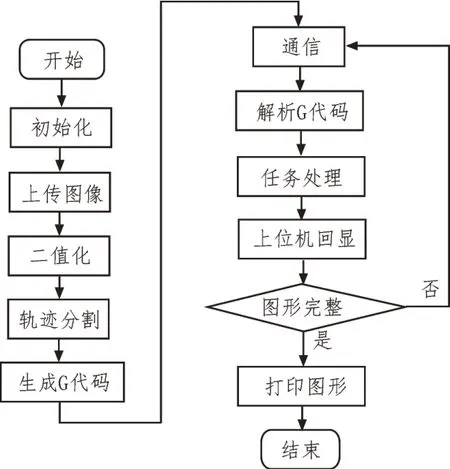

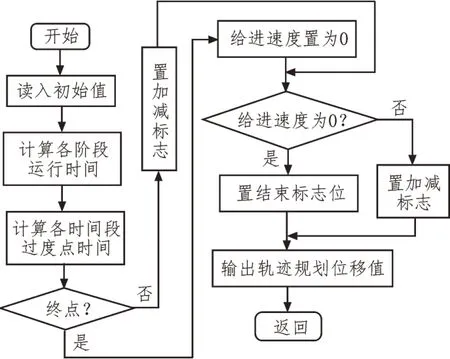

软件设计流程如图4所示。

图4 软件设计流程

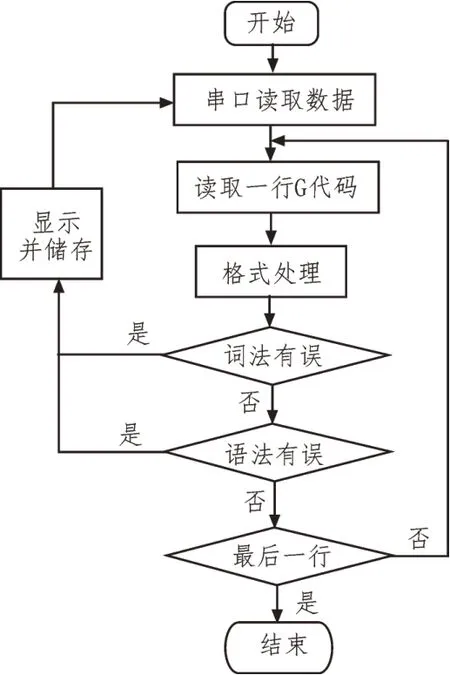

G代码指令是由上位机发送给下位机的包含指定功能的组合代码,通常一条指令对应一个动作,指令依据G代码编码规则构成一段控制指令。这种针对指令解析的过程一般包括预处理、词法语法分析和信息提取,具体流程如图5所示。

图5 G代码解析流程

2 S型加减速算法设计

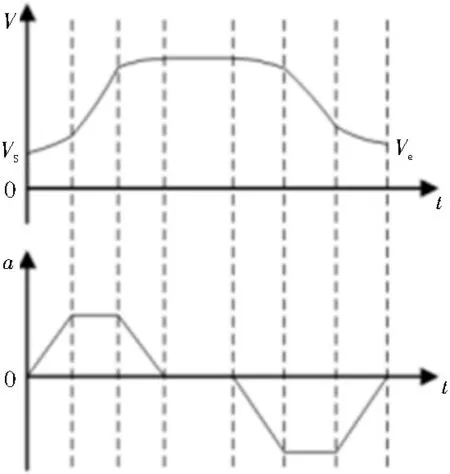

为了保证在加工作业过程中的步进电机具有高精度的同时,还能高速地运行并防止因为加速度发生突变而导致有害振动,在下位机控制系统中,采用S型加减速算法,可以实现对这种现象的有效抑制,其核心在于对速度提前规划。在每个运行过程中,加速度的改变都能够使得步进电机作业速度按照S型曲线的轨迹发生变化[16],速度与其加速度的关系随时间持续变化的过程如图6所示。

图6 速度与加速度随时间变化曲线

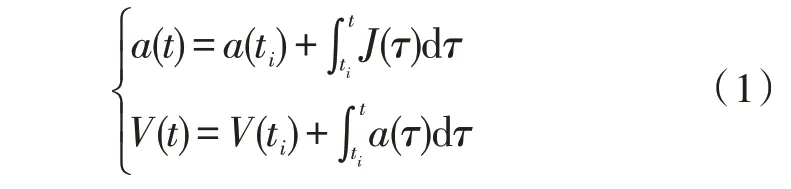

分析图6可知,加速度的变化曲线是梯形,主要分为7个阶段,分别为加速时加速度增加阶段、加速度恒定阶段、加速度减小阶段、匀速中加速度为零阶段、减速时加速度增加阶段、加速度恒定阶段和加速度减小阶段[17]。其中加速度a和速度V可以表示为式(1):

变化过程中总的加速度或减速度段的运行总长由式(2)所得。

其中,Vs记作初速度,Ve记作末速度,Am记作最大加速度,Jm记作最大加加速度[18]。

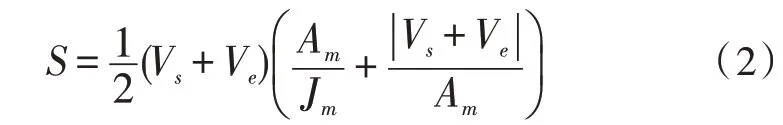

关于S型加减速算法的软件流程图如图7所示。

图7 控制系统中加减速算法软件流程图

3 实验结果

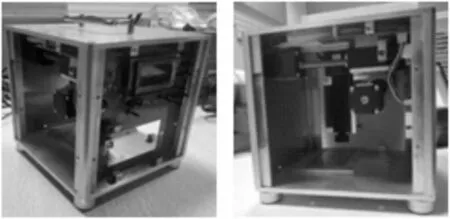

机械结构搭建完成之后,分别将测试成功的软硬件按照设计要求进行连接运行。除了步进电机脉冲信号和方向信号输出之外,需要分别外接X、Y轴的两个限位开关,以及复位按钮。如图8所示是搭建好的激光雕刻机实物图。

图8 雕刻机实物图

得到完整的激光雕刻机硬件和机械结构后,通过之前设计好的上位机软件,选择“校徽”图标,将所选图标进行一系列的图像处理后,运行加工程序,上位机自动开始向下位机运动控制系统发送实施G代码指令,经过实际测试,速度、位移等控制良好。

图9(a)为期望加工图形,分别是兰州理工大学与长安大学校徽。图9(b)分别是这两幅图的轨迹分解效果图,可以看出预定轨迹比较完整,没有缺漏现象。图9(c)是在硬纸板上的实物雕刻测试图,可以看到图案的边缘比较光滑,没有毛刺出现。说明该设计总体上解决了运动控制难的问题,精度较高,能够达到预期效果。

图9 雕刻效果图

4 结 论

通过讨论和介绍当前的技术需求,设计实现了一款小型实用、成本低廉、工作稳定、精度高的激光雕刻机运动控制系统,易于后期的二次开发。软件使用上、下位机架构,设计精巧,选择普适性强且简便稳定的串口通信方式,为无基础用户提供便利,能够轻松上手操作。

下位机运动控制系统采用了很多集成的模块进行搭建,虽然提升了整个设计开发的效率,但在实际产品的功耗和经济性方面有一定的缺陷。在运动控制系统与上位机通信部分可以考虑直接设计脱机工作模式增加脱机控制器。同时,对于在实际激光雕刻机运动控制系统测试过程中处理步进电机在特殊拐点出现细微冲击现象的算法也需要进一步提升和加强。