基于正弦信号的AO 跳变自动测试方法研究与应用

刘晓娟,李春雅,刘斯淇,张立然

(浙江中控技术股份有限公司,浙江 杭州 310053)

0 引言

工业自动化控制系统在各个行业生产过程中有着广泛的应用[1]。其中,模拟量输出(analog output,AO)电流输出模块在控制执行机构方面起着不可或缺的作用。其是否按预期输出关系到现场装置的安全性。在分布式控制系统(distributed control system,DCS)进行系统测试时监控AO 信号输出,可以有效验证AO 输出信号的稳定性。

目前,常用的测试方法包括模块自带回检、电流检测仪器、模拟量输入(analog input,AI)模块辅助测试以及将其转换成电压信号通过示波器监测这四种方法。模块自带回检受限于自身检测分辨率与本身模块的可靠性,即同时作为被测模块和测量模块,不能保证测试结果的正确性。电流检测仪器只能观测某点数据,不适合长期信号监测。AO 输出至AI 模块进行输入监测,由于监控软件刷新时间间隔较长,不能检测短时间的信号跳变。AO 正弦信号转换电压并通过示波器监测是目前较常用的AO 动态信号可信性测试方法。该方法实时性强、直观,但异常跳变信号无法存储,且需人为监测,效率低、易出现人因差错。

针对上述AO 动态信号测试方法的缺点,设计了一套以AO 正弦波形输出为例的多通道AO 正弦信号跳变监控系统。该系统基于NI 的PCI-6224 卡件,结合LabVIEW 软件开发[2]。

1 系统架构设计

完整的测试系统应包含被测信号源、数据采集系统、信号处理与结果输出三个方面。

被测信号源由系统信号输出功能块输出正弦信号至AO 电流输出位号,输出一定周期的4~20 mA 电流信号,通过外接高精度采样电阻将电流、电压(I/U)转换为同周期的电压正弦信号。

数据采集系统采用NI 数据采集卡的AI 部分,结合LabVIEW 数据采集DAQmx 函数实现[3]。

信号处理与结果输出主要在进行相关参数设置后,实现多通道AO 信号的实时监控、异常数据处理、异常跳变回放等功能,并显示采集状态、测量起始时间及各个通道测试结果,以便操作者使用。

AO 正弦信号跳变监控系统架构如图1 所示[4]。

图1 AO 正弦信号跳变监控系统架构图Fig.1 Architecture diagram of AO sinusoidd signal jump monitoring system

2 功能实现

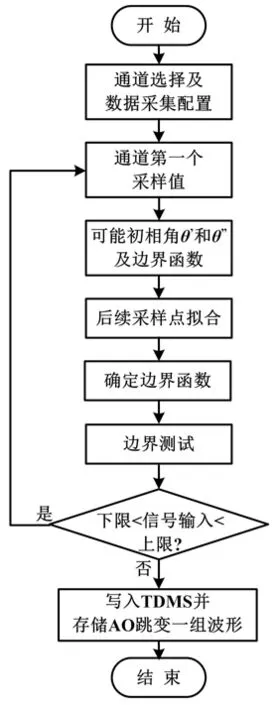

本文对多通道AO 正弦信号跳变识别系统进行了研究,并从四个方面对AO 正弦信号跳变监控系统进行介绍,分别为数据采集、算法设计与实现、误差分析以及数据存储与回放功能。软件实现流程如图2 所示。首先,信号进入多通道数据采集模块进行通道切换;其次,通过算法确定初相角,进而生成各通道边界信号;最后,对采集信号与边界信号进行对比判定,并存储异常数据。

图2 软件实现流程图Fig.2 Software implementation flowchart

2.1 数据采集

数据采集功能由NI 数据采集卡和NI-DAQmx 完成。外部信号进入数据采集卡后,经处理转换,先进入数据采集卡自身缓冲区内,进而上传到计算机内存。

数据采集与处理使用两个并行循环作为独立线程,互不干扰以免漏采数据。数据采集过程首先进行通道选择,并设置采样速率和通道采样数等参数。设置完成后,将读取到的数据存入队列,待后续从队列中获取各个通道的数据[5-6]。

2.2 算法设计和实现

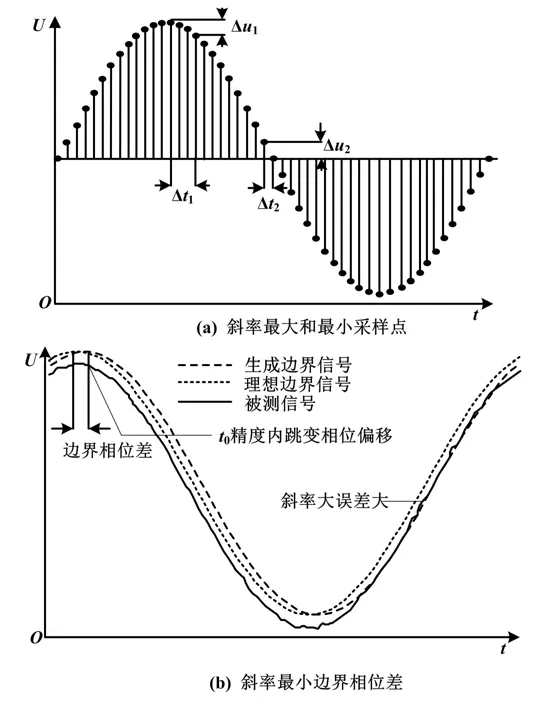

在该监测系统中,采集到的信号为阶梯信号。AO阶梯正弦信号如图3 所示。AO 阶梯正弦信号包含如下参数:①正弦周期T;②数据发布周期t1;③AO 输出电流4~20 mA 对应的采样电压等信息。阶梯正弦信号光滑程度取决于数据发布周期t1。本设计采样自动检测技术,需将阶梯信号作为如图3 所示的光滑AO正弦信号进行运算。

图3 AO 阶梯正弦信号示意图Fig.3 Schematic diagram of AO stepped sinusoidal signal

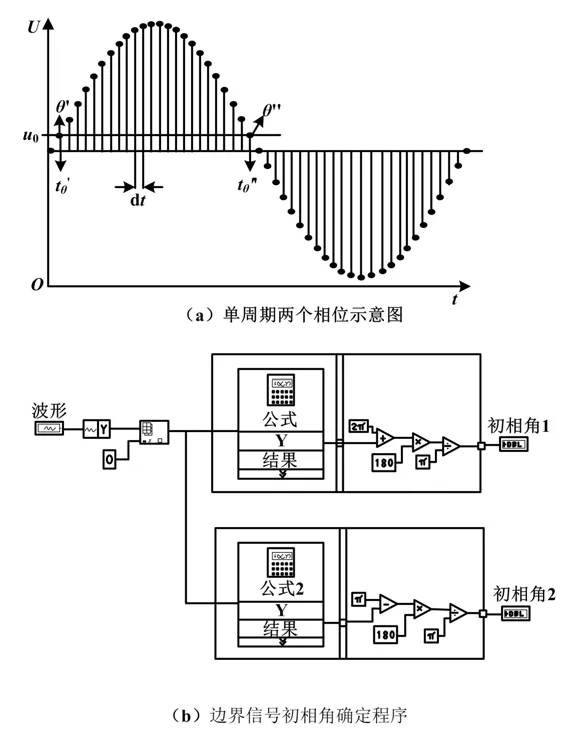

对AO 输出的正弦波形数据进行边界限制,并将输入信号与上、下限进行比较,超出该限定即认为发生跳变。因此,首先应完成上、下边界的生成。AO 标准正弦公式为:

式中:U为实时值;A为幅值;θ为初相角;为角频率(T为正弦周期);B 为纵坐标的偏移量。

该系统中选用250 Ω 采样电阻,将4~20 mA 转换为1~5 V 电压信号。因此,A=2,B=3。正弦周期T只需确定正初相角θ即可确定完整AO 正弦信号,并生成与之同相位的上、下边界信号。通过式(2),计算正弦信号的初相角θ。

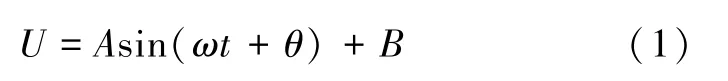

由于正弦信号为周期函数,一个周期内一般包含两个相位,因此需进行初相角的选择。边界信号初相角确定流程如图4 所示。

图4 边界信号初相角确定流程Fig.4 Flowchart of initial phase angle of the boundary signal is determined

首先,通过采集的第一个采样值,计算出一个周期内的两个相位θ′和θ″,并同时生成两组上、下边界信号。然后,通过后续采样点进一步确认哪个初相角的波形拟合度最高,从而确定实际边界信号。

通过实际测试,该方法初相角的确定不受数据发布周期限制,兼容不同系统的不同参数设置,正确率达到100%,可有效避免初相角判断错误造成的误报。以2019 年12 月16 日为例,上、下边界信号如图5 所示。三条曲线的初相角的信号差为设置的跳变精度,信号超出上、下限的信号定义为跳变点。

图5 上、下边界信号示意图Fig.5 Upper and lower boundaries boundary signal

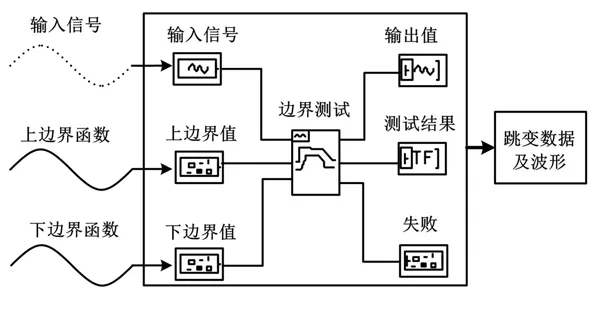

初相位确定后,可根据设置的跳变精度,生成上、下边界正弦信号。LabVIEW 的信号跳变边界测试如图6 所示。将输入信号和上、下边界信号连接至边界测试模块,可自动判别是否有跳变,并输出异常数据及异常跳变波形[7]。

图6 信号跳变边界测试示意图Fig.6 Signal jump boundary test

2.3 误差分析

该测试需考虑多方面的累计误差。误差来源主要有三个方面:AO 模块输出精度、采样电阻精度、数据发布周期造成的边界移相。其中,采样电阻选用精度高、稳定性好的电阻,影响很小。重点对AO 精度内跳变和数据发布周期造成的边界移相误差进行说明。

AO 电流输出模块精度通常为1‰,即1 V 到5 V范围内最大跳变电压Δu=4 mV。依据斜率公式k=及斜率的含义:Δu相同,斜率越小,Δt越大。精度内跳变的相位差如图7 所示。

图7 精度内跳变的相位差Fig.7 Phase difference of the jump within the precision

由图7(a)可知:当第一个采样点在相角为0°(180°)附近时,斜率大,精度内跳变导致的边界移相小;在相角为90°(270°)时,斜率最小,相同跳变导致的边界移相最大。经查,正弦函数移相约为4°。由图7(b)可知,在影响最大的点会造成约2.6%的跳变。

数据发布周期误差影响如图8 所示。

图8 数据发布周期误差影响示意图Fig.8 Impact of data release cycle errors

如2.2 节所述,控制系统数据发布周期指阶梯正弦信号的阶梯保持时间。而数据第一个采样点可能在数据保持时间内任意时刻并以此计算初相角。以上边界信号为例,将发布周期起始和结束边界作为第一个采样点生成边界信号会造成下降或上升阶段误报。

其中,相位偏差与正弦周期T、控制系统数据发布周期t1的关系如下:

式中:θ′为最大相移。

以DCS 系统典型数据发布周期为例,经查正弦函数表,极限误差计算表如表1 所示。

表1 极限误差计算表Tab.1 Calculation table of limit errors

经上述分析,首先该监测软件的精度受AO 模块自身精度内跳变、数据发布周期、AO 正弦周期等因素的影响。在设置相关参数时,数据发布周期适当减小,AO 正弦周期适当增大。经查正弦表,建议AO 正弦周期为数据发布周期的72 倍以上。此时,最大精度误差小于5%。当信号跳变存储后,人为排查异常情况。

2.4 数据存储与回放

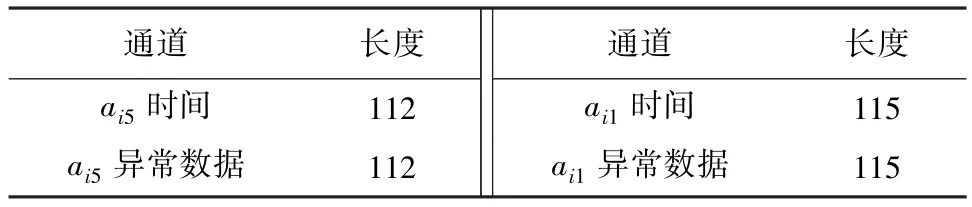

为更好地追溯异常跳变发生,本设计对异常数据以文本和图形波形两种方式存储[8],极大地满足了需求。文本存储包含通道异常数据统计与各通道异常数据两部分。通道异常数据统计如表2 所示,显示各跳变通道的跳变点数。各通道异常数据如表3 所示,显示各通道的跳变时间和异常数据。

表2 通道异常数据统计Tab.2 Channel abnormal data statistics

表3 各通道异常数据Tab.3 Abnormal data of different channels

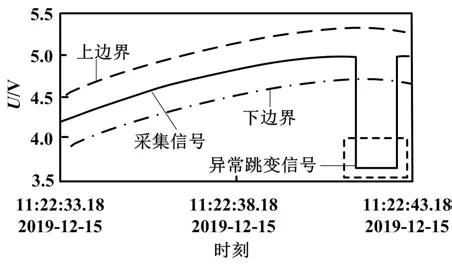

波形存储为异常跳变发生时的一组10 s 通道画面,可通过跳变信号回放画面查看信号异常情况。以2019 年12 月15 日为例,跳变信号回放画面如图9所示。

图9 跳变信号回放画面Fig.9 Playback image of jump signal

异常数据存储可以有效发现异常信息、确定异常信息所在位置,并记录详细信息,清晰、直观;可回看异常点前后的数据,确保采集信息不缺失,保持数据的连续性。

3 应用前景

AO 正弦信号跳变监控系统挑选更高精度的NI 卡件,8 个通道的正弦周期单独配置,进行通道选择及相关设置后,即可进行DCS 系统AO 正弦跳变的异常监控。

该自动测试方法广泛用于DCS 系统各项功能、性能测试中,应用场景很多。其优点和创新性如下。

①覆盖率高:通道多,可扩展至16 通道甚至更多;可捕捉到手工测试可能忽略的异常。

②测试效率高:无人值守运行。

③可回溯性强:以图片与文本方式进行回溯。

④高精度:对于快速变化的信号,精度高于5‰。

⑤使用方便,可移植性强:当更换新的NI 卡件时,只需选择对应的卡件,无需重新编程。

该自动测试方法将对DCS 输出信号的高精度检测产生影响,可有效保证测试质量、产品质量。该方法也可应用在通用控制系统(general control system,GCS)、分布式采集与控制系统相关领域。该领域数据发布更快,测试准确度更高,应用更加广泛。

4 结论

本文设计的监控系统利用虚拟仪器的灵活多样性,通过NI 硬件平台结合LabVIEW 软件的方式实现[9]。经过DCS 系统测试表明,应用AO 正弦信号跳变监控系统有效改善了现有测试方法的缺点,同时有效缓解了测试设备的紧缺,节约了测试人员的投入。对8 通道进行了深入研究,可轻松扩展到更多通道,以满足更大规模应用的需求,在后续测试中具有十分重要的意义和使用价值。除此之外,该成果目前广泛应用于偶现信号质量问题的长期监控。该方法可以逐步实现工业4.0 的知识工作自动化[10],同时为CE 认证、船级社认证信号健壮性要求打下坚实的基础。