控制阀阀座泄漏率国内国际标准分析及应用

颜炳良,冯 浩,谌传江

(重庆川仪调节阀有限公司,重庆 400707)

0 引言

阀门是过程控制中重要的终端执行单元。调节阀的好坏直接影响系统质量[1]。因此,如何选择一台品质优良的阀门已成为设计院或最终用户在系统设计阶段的一项重要工作。

在阀门选型的各项参数中,阀座泄漏量是必须考虑的一项技术参数[2]。不同的阀门类型,用于衡量阀座泄漏量的技术参数不同;不同的阀座泄漏率标准,最终计算的阀座泄漏量数据也不同。由于用户执行不同的泄漏率标准,使阀门的制造成本差距较大。而用户出于不同的过程控制要求,对阀门泄漏量的实际需求也各不一样。

面对不同的阀门泄漏率标准,用户如何选择适用的执行标准? 首先需要对各个标准有比较全面的了解。

1 常用阀座泄漏率标准介绍

具有切断功能的闸截止等开关类阀门,应明确执行相关标准,如国家标准GB/T 26480—2011[3]或者美国API598—2016 标准[4]。如执行ISO 标准,则应标注密闭泄漏比率,并标注引用标准号。例如:“ISO 5208:2015,泄漏比率A”[5]。

对于调节类的控制阀,阀座泄漏量由阀门泄漏等级确定。阀门泄漏等级是阀门制造企业在生产过程中,在规定的试验条件下,试验介质通过安装阀门在关闭位置的量的等级,一般有Ⅰ、Ⅱ、Ⅲ、Ⅳ、Ⅳ-S1、Ⅴ、Ⅵ七个等级(ANSI/FCI 70-2 没有Ⅳ-S1 等级)。泄漏等级仅适用于生产试验,不能作为产品在实际使用时预测泄漏量的依据[6]。

作为用户,希望泄漏量越少越好、泄漏等级越高越好。但等级越高,实现该技术等级的阀门制造工艺越复杂,成本越高。用户应根据现场工况具体工艺要求,同时考虑不同阀门的制造工艺特点,合理选择不同的阀门泄漏等级。

作为阀门制造企业,必须充分了解不同标准中阀门泄漏等级的具体要求,明确各标准之间的差异,以采取适合本厂的执行标准。

目前,控制阀泄漏主要标准如表1 所示。

表1 控制阀泄漏主要标准Tab.1 Main standards for control valve leakage

2 常用泄漏率标准分析比较

2.1 GB/T 4213—2008

GB/T 4213—2008 在中国控制阀领域被广泛应用,被大多数用户以及控制阀制造企业所接受。该标准适用范围为气动控制阀。其中有关泄漏等级的概念及执行标准被许多开关类阀门所引用并执行,但实际上某些开关类阀型并不适合执行该标准。

2.1.1 阀座泄漏量适用范围

本标准仅适用于控制阀。

2.1.2 试验介质

试验介质应为5~40 ℃的洁净气体(空气或者氮气,G)或者水(L)。

2.1.3 试验程序

程序1。被测阀门两端压差为0.35 MPa。当被测阀门允许压差小于0.35 MPa 时,使用设计规定的允许压差。

程序2。被测阀门两端压差为该阀的最大工作压差。

2.1.4 泄漏等级

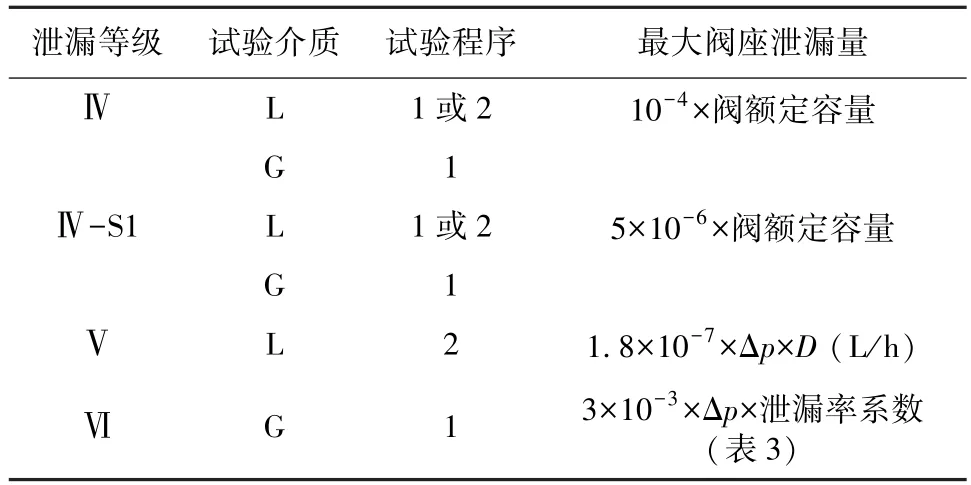

GB/T 4213—2008 泄漏等级如表2 所示。表2中,仅列举Ⅳ级以上。因过程控制要求的提高,对控制阀的泄漏等级要求至少达到Ⅳ级,特殊情况除外,下同。Ⅵ级泄漏率系数如表3 所示。

表2 GB/T 4213—2008 泄漏等级[7]Tab.2 GB/T 4213—2008 leakage class

表3 Ⅵ级泄漏率系数[7]Tab.3 Class Ⅵ leakage rate coefficient

Ⅳ级为控制阀默认的泄漏等级。同口径阀门泄漏量根据流量系数(Cv)的不同而不同。Ⅴ级已经达到关断级密封(tight shut off,TSO)。

本标准Ⅴ级只能用水作试验介质。若用户的实际使用介质为气体时,则不推荐执行该泄漏标准。鉴于气体的高渗透率,用气体进行Ⅴ级泄漏测试的难度大于用水进行Ⅴ级泄漏测试。

Ⅵ级用气体进行测试,属于气泡级密封。正常测试压力为0.35 MPa。当阀允许压差小于0.35 MPa时,使用设计规定的允许压差,泄漏量必须用因数乘表3 规定的具体泄漏率系数(即表3 仅为0.35 MPa 下泄漏率系数)。非标阀座直径可以用面积插值法计算具体泄漏率系数。

GB/T 4213—2008 对VI 级的适用阀门密封材料未作要求,金属及非金属密封材料均可。此点有别于其他标准。

在工程运用中,用户在选择泄漏等级时,基本都忽略了IV-S1 等级的选择。从表2 中可以看到,由IV 级到V 级,泄漏量提高了三个数量级,工艺难度大大增加。

由于控制阀主要起调节作用,阀芯位置一直受到介质的冲刷磨损。特别是在调节压差大、介质流速高时,密封线磨损很严重。在使用一段时间后,控制阀泄漏等级是否还能到V 级以上并不确定。根据工况选择阀门的泄漏等级是Ⅳ级还是Ⅴ级以上,是最终用户需要思考的技术问题。因此,合理地选择控制阀泄漏等级需要设计院及用户综合多方因素考虑。

2.2 GB/T 17213.4—2015

2.2.1 阀座泄漏量适用范围

GB/T 17213.4—2015 只适用于控制阀,但不适用于额定流量系数Kv<0.086、Cv<0.1 的控制阀。如果是Ⅵ级泄漏,则该标准仅适用于弹性阀座控制阀(软密封)[6]。GB/T 4213—2008 标准未对控制阀范围作上述要求。

2.2.2 试验介质

试验介质为5~50 ℃的空气、氮气(G)或水(L)。

2.2.3 试验程序

程序1。被测阀门两端压差为(300~400)kPa。当被测阀门允许压差小于350 kPa 时,使用设计规定的工作压差。

程序2。被测阀门两端压差为该控制阀的最大工作压差。

2.2.4 泄漏等级

QB/T 17213.4—2015 泄漏等级如表4 所示。表4中仅列举Ⅳ级以上。

表4 GB/T 17213.4—2015 泄漏等级[6]Tab.4 GB/T 17213.4—2015 leakage class

本标准相比GB/T 4213—2008,增加了V 级气泄漏测试选择,试验程序为“程序1”,其他相同。

Ⅴ级气泄漏测试给用户及阀门制造企业另一个选择项。即:如果制造商和买方双方同意,可以用不同试验压力,如试验程序2 中的试验压力。

那么在介质为空气或氮气的情况下,最大允许泄漏量计算公式为[6]:

式中:P1为入口压力,kPa.A。

这种换算假定为层流情况下,且仅适用于大气出口压力以及试验温度在10~30 ℃之间。此换算不可用于在实际工作条件下进行流量预测。

此条试验标准接近用户实际使用情况下的真实泄漏量,具有很强的实际意义。该标准仅作为建议,如需使用需要用户及阀门制造企业双方同意。控制阀制造企业的企业标准如果采用该高标准要求,无疑将具有很强的技术竞争力。

2.3 ANSI/FCI 70-2—2013

2.3.1 阀座泄漏量适用范围

ANSI/FCI 70-2—2013 只适用于控制阀,但不适用于额定流量系数Cv<0.1 的控制阀。如果是Ⅵ级,则该标准仅适用于弹性阀座(软密封)控制阀。

2.3.2 试验介质

试验介质为10~51 ℃的空气、氮气(G)或水(L)。

2.3.3 试验程序

程序A:干净的空气或者水,应为300~400 kPa.g或者最大工作压差,选择其中较小值(Ⅱ,Ⅲ,Ⅳ级)。

程序B:干净的水,应为阀的最大工作压差(Ⅴ级)。

程序B1:清洁的空气或氮气,进口压力350 kPa·g(Ⅴ级)。

程序C:清洁的空气或氮气,最大额定压差或350 kPa,ANSI/FCI 70-2—2013 选择其其中较小的数值(Ⅵ级)。

2.3.4 泄漏等级

ANSI/FCI 70-2—2013 泄漏等级如表5 所示。表5中仅列举Ⅳ级以上。

表5 ANSI/FCI 70-2—2013 泄漏等级[8]Tab.5 ANSI/FCI 70-2—2013 leakage class

ANSI/FCI 70-2—2013 为美国国家标准协会、美国流体学会标准。由于美国在科技领域的强势地位,该标准被国内外众多用户所采用。

此标准没有IV-S1 等级,Ⅰ~Ⅳ级采用水或者气为介质,试验压力300~400 kPa.g 或者最大工作压差,选择其中较小值。Ⅴ级如果以水作为试验介质,压差为最大工作压差;如果是气作为试验介质,压差为350 kPa。Ⅵ级只能是气体介质,最大额定压差或350 kPa 之间的较小数值。

该标准的特点是试验条件没有过多的选择,具有唯一性,有利于各执行企业统一泄漏量技术标准,有助于标准的推广。

2.4 IEC 60534-4:2006

IEC 60534-4:2006[9]与GB/T 17213.4—2015 等同。IEC 60534-4:2006 与IEC 60534-4:1999 相比:Ⅳ-S1 级增加了液体测试;V 级增加了气体测试。

3 四大标准泄漏量计算应用实例

下面以具体实例,计算在不同的泄漏率标准下的泄漏率数据,以便形象地表示各标准之间的泄漏量数据具体差异。

某一流量调节阀,公称通径为DN100,假定阀座直径为φ100 mm。最大关闭压差为1 MPa,Cv值为100。计算试验介质分别为水和空气的情况下,各标准下Ⅳ、Ⅴ、Ⅵ级阀座泄漏量。当试验介质为水时,各标准下Ⅳ、Ⅴ、Ⅵ级DN100 阀座泄漏量如表6 所示。

表6 介质为水时DN100 阀座泄漏量Tab.6 DN100 valve seat leakage when water as medium mL/min

当试验介质为气时,各标准下Ⅳ、Ⅴ、Ⅵ级DN100 阀座泄漏量如表7 所示。

表7 介质为气时DN100 阀座泄漏量Tab.7 DN100 valve seat leakage when gas as medium mL/min

从表6、表7 可以看出,ANSI/FCI 70-2—2013 标准具有泄漏数据的唯一性,有利于不同阀门生产厂家进行技术参数对比。其他三个标准的泄漏数据是基于各自厂家制造实力的不同,允许采用不同的测试压力,从而得到不同的泄漏数据。这也造成不同厂家之间缺乏横向对比性,使最终用户无法从数据上直观了解阀门制造企业的制造实力。

4 结论

控制阀泄漏等级是标准化组织为规范控制阀制造企业产品技术参数而制定的测试标准,方便阀门用户比较各制造企业的技术水平。

但泄漏等级标准仅适用于生产试验,不能作为产品在实际使用时预测泄漏量的依据。用户应明白泄漏等级的真实意义,从整体系统出发,明确自身的真正需求,制定合理的泄漏等级技术要求及执行标准,以便在满足使用要求的同时降低采购成本。盲目地拔高泄漏等级技术要求,既无必要,也会造成产品性能的浪费。

控制阀制造企业应根据自身的技术水平、工艺水平以及产品自身技术特点,采取适合本厂的泄漏等级标准,满足用户及市场的需求。国内很多阀门制造企业为了争夺市场,提出控制阀IV 级以气作为介质进行泄漏测试,用实际工作压力(>0.35 MPa)作测试压力,以显示其较高的生产工艺水平。实际上,该泄漏量的计算已经无任何依据,无法判定其值是对是错,也就无法判定该试验的合理性[10]。

ANSI/FCI 70-2—2013 标准是美国国家标准,基于美国流体学会(FCI),美国机械工程师协会(ASME)各成员单位意见而制定。该协会成员单位包括FISHER、Masoneilan、Flowserve 等世界一流控制阀制造企业。因此,建议用户及制造企业采用该标准。