自动化钻冲造穴卸压增透装备的设计及试验

房新亮, 武国胜, 徐云辉, 刘亚晓

(1.河南龙宇能源股份有限公司 车集煤矿, 河南 永城 476600; 2.河南铁福来装备制造股份有限公司, 河南 宝丰 467400)

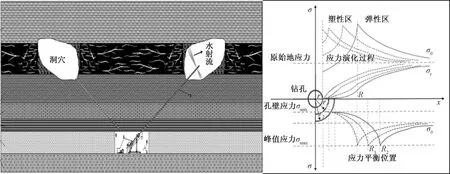

井下开采煤层绝大多数为低透气性突出煤层[1]。在不具备保护层开采的条件下,顶(底)板岩巷穿层钻孔瓦斯预抽是最有效的煤层消突措施[2]。为了提高低透气性煤层瓦斯的抽出效率,需要采取相应的辅助增透措施,水力冲孔技术是目前普遍应用的煤层卸压增透技术之一。水力冲孔造穴技术是应用高压水射流冲击破碎煤体,在煤体内部形成较大洞穴,洞穴周围煤体应力得到释放、裂隙充分发育,进而达到较大范围卸压损伤的增透技术[3]。其技术原理如图1所示。

图1 穿层钻孔造穴卸压增透技术示意图

中国学者针对水力冲孔卸压增透的机理、技术和应用开展了一系列研究和考察[4]。王恩元等[5]研究了水力冲孔在梁北二井高突煤层应用中孔洞周围煤体的多场分布演化规律与卸压增透半径。王兆丰等[6]分析了水力冲孔在松软低透煤层的增透机理并考察了在罗卜安煤矿的应用效果。郝从猛等[7]根据水力冲孔冲出的煤量,将冲孔的形状进行简化,建立了瓦斯流动流固耦合模型并借助COMSOL数值软件进行求解,得出了冲孔后瓦斯抽采半径模拟结果与现场实测基本一致的结论。王伟[8]以卧龙湖矿松软煤体为研究背景,推演了高压水射流冲击破碎松软煤体的过程,研发了钻进冲孔一体化装备,并实现了履带式联动行走。水力冲孔技术的发展与应用极大地提高了各大矿区瓦斯抽采的效果[9]。但是机械化水力冲孔技术面临着劳动强度大、作业效率低等问题[10]。如何在增加煤层透气性,提高煤层瓦斯抽采效果的同时,减少设备操作人员成了煤矿瓦斯智能抽采研究的新任务[11]。

为了实现造穴卸压增透技术的减人增效,采用自动化控制手段,研发了全套自动控制钻机及配套的钻杆车,实现了煤层造穴卸压增透技术的打钻、冲孔造穴的自动化。具有减少操作人员、远程控制和避免人为因素对钻孔成孔质量影响的优势。以期实现自动化钻冲造穴装备提高低透突出煤层瓦斯抽采效果,降低危险环境的人员投入,确保矿井安全高效生产。

1 自动化钻冲造穴卸压装备的设计

1.1 设计路线

自动钻冲一体化成套装备需要满足自动化控制钻机、远控清水泵站、高压密封钻具、可变径造穴装置等部件间的自动配合,其中自动化控制钻机主要由自动打钻车与自动钻杆车两部分组成。自动化控制钻机实现设备的一键自动打钻、自动退钻、自动上钻杆以及自动下钻杆等功能,通过无线遥控控制与数据显示功能方便工人现场作业。主要部件间功能实现及相互关系如图2所示。

图2 自动化打钻造穴装备设计路线

1.2 自动化钻机及钻杆车

实现自动化打钻造穴的关键装备包括自动化钻机和自动钻杆车两部分组成,两者的配合关系如图3所示。其中,可编程控制系统(PLC)通过接近开关、压力传感器、位移传感器、转速传感器及温度传感器等输入开关信号及模拟量信号,对设备运行状态进行判断,通过逻辑运算输出开关信号及模拟量信号对各机构功能进行控制,实现设备的自动化运行。另外,通过电磁液压阀的直接驱动,控制机械手实现各功能动作,同时通过可编程的逻辑控制,实现钻杆车的自动送钻与自动回收钻杆功能。

图3 煤矿用自动化控制钻机组成

1.3 其他设施

远控清水泵站在无线遥控器控制下实现泵站输出压力的线性调整及定值调整、保压,在设备正常钻进时输出低压水,冲孔时泵站输出压力自动升高至固定值,并保持,实现设备冲孔时高压水供给功能。高压密封钻具在实现设备扭矩传递的同时还具有耐高压以及自动闭水的功能,在设备连接钻杆时实现钻具的自动闭水,减少通水供水时间,避免因拆解钻杆时水流流出产生虹吸堵塞钻具。冲孔造穴装置通过高低压水切换实现冲孔功能的转换,通过转换后的冲孔装置实现煤体冲孔。

2 现场应用

2.1 试验地点概况

试验地点位于车集煤矿26采区轨回五联巷,采区煤层厚度为2.1~3.2 m,平均厚度为2.7 m,煤层倾角为12°~24°,瓦斯含量为6.47~13.5 m3/t,最大瓦斯压力0.6 MPa。矿井2013年升级为突出矿井。

2.2 钻孔布置

通过对水力冲孔的有效半径现场考察结果发现,水力冲孔钻孔允许的最大布置间距为5 m。因此,试验设计4组钻孔,每组钻孔的间距为5 m,每组孔共12个钻孔,分两排布置,共计48个。每排钻孔之间的关系为平行关系,钻孔布置的平面图、剖面图如图4所示,钻孔参数见表1。

图4 钻孔布置

表1 穿层水力冲孔钻孔参数

3 效果考察

3.1 工作效率考察

为了考察自动化钻冲造穴装备的应用效果,需要首先对装备的工作效率进行考察,这是因为工作效率是评价自动化是否优于普通机械化的关键指标。其中,采用自动化钻冲造穴装备与普通打钻造穴装备的施工过程对比分析的方法进行考察,对比参数见表2。

表2 工作效率对比

通过计算可知,采用自动化钻冲造穴装备平均每米的钻进速度、冲孔速度和退钻速度分别是普通打钻冲孔装备的1.59、1.36、0.72倍。

经过大量的实践统计分析,常规装备钻进、冲孔过程中,钻孔钻进的时间、冲孔时间和退钻时间占总作业时间的比例分别为30%、50%、20%。因此,计算可知,自动化钻冲造穴装备的单机综合作业效率是普通打钻冲孔设备单机综合作业效率的1.3倍。

自动化钻冲造穴装备在提高单机作业效率的同时,减少了操作人员投入。普通打钻冲孔装备一般需要3人进行操作,而自动化钻冲造穴装备仅需1人进行控制作业。从人均作业效率的角度分析可以得出,自动化钻冲造穴装备的人均作业效率是普通打钻冲孔装备的3.9倍。

3.2 增透效果考察

为了进一步确定自动化钻冲造穴装备对于强化煤层瓦斯抽采的效果,对装备试验期间的造穴出煤量、冲出瓦斯量及强化瓦斯抽采情况进行分析。

3.2.1 冲出煤量

为了考察自动化钻冲造穴装备应用是增透效果,对采用冲孔措施钻孔的单孔冲出煤量进行统计并计算每米冲出煤量,如图5所示。

图5 单孔及每米出煤量统计

从图5可知,单孔冲出煤量最少为1.2 t,最多为15.6 t。单孔每米冲出的煤量为0.6~0.75 t/m,根据煤层煤的密度计算,水射流在钻孔煤段破冲出了直径约为0.8~1 m的孔洞,为煤体形变提供了空间。

3.2.2 冲出瓦斯量

为了考察钻孔冲孔期间冲出的瓦斯量,对第4组4号钻孔进行考察。该钻孔在240 min内共计破冲出煤量为7.2 t,经过计算,在钻孔煤段可形成直径为0.82 m的孔洞。钻孔冲孔前后巷道内瓦斯浓度随时间的变化趋势如图6所示。

图6 冲孔前后巷道风流瓦斯浓度变化

从图6可知,联巷在正常条件下,风流中的瓦斯浓度在0.01%左右,当钻孔进行冲孔时,风流中的瓦斯浓度迅速上升,最高可达0.6%。为了防止瓦斯超限,立即将防喷装置连接到防喷管路,风流中瓦斯浓度迅速恢复正常。

3.2.3 冲孔钻孔抽采效果

为了考察水力冲孔后钻孔的抽采效果,对第4组1#~4#钻孔的瓦斯纯流量随时间的变化进行统计,如图7所示。

图7 冲孔后钻孔流量随时间的变化图

从图7可知,冲孔后钻孔的初始瓦斯纯流量为0.03~0.065 m3/min,平均纯流量为0.049 m3/min;抽采10 d时钻孔瓦斯纯流量为0.02~0.05 m3/min,平均纯流量为0.038 m3/min;抽采 30 d 时钻孔的瓦斯纯流量为0.006~0.02 m3/min,平均纯流量为0.012 m3/min。通过与普通穿层钻孔对比,冲孔钻孔流量衰减周期提高了2~4倍。

4 结论

1)自动化钻冲造穴装备平均每米的钻进速度、冲孔速度、退钻速度分别是普通打钻冲孔装备的1.59、1.36、0.72倍。

2)自动化钻冲造穴装备的单机综合作业效率和人均作业效率分别是普通打钻冲孔设备单机综合作业效率的1.3、3.9倍。

3)水射流在钻孔煤段破冲出了直径约为0.8~1 m的孔洞,为煤体形变提供了空间。冲孔期间孔内冲出的瓦斯需要采用放喷装置进行引排。较普通钻孔,冲孔钻孔流量衰减周期提高了2~4倍。