法匹拉韦的合成工艺研究

魏天航,徐明杰,郭建超,甲宗青,苗雪凤,王西龙*(.山东道箴医药科技有限公司,山东 潍坊6000;.山东道一医药科技有限公司,山东 东营 57000)

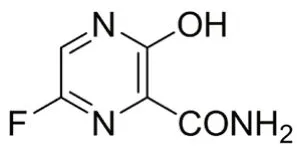

法匹拉韦(favipiravir,见图1)是一种新型RNA 依赖的RNA 聚合酶(RdRp)抑制剂,属于广谱抗流感病毒药物[1-3],由富士胶片集团富山化学工业株式会社开发,于2014年3月在日本批准上市[4]。除流感病毒外,其还对多种RNA病毒表现出良好的抗病毒作用,如埃博拉病毒、沙粒病毒、狂犬病毒等[5-7]。

图1 法匹拉韦结构式Fig 1 Structure of favipiravir

本文在查阅相关文献后,对法匹拉韦的合成工艺进行了研究与改进,以期获得更加适合工业化生产的合成工艺路线。文献报道的法匹拉韦的合成路线主要有以下三种:

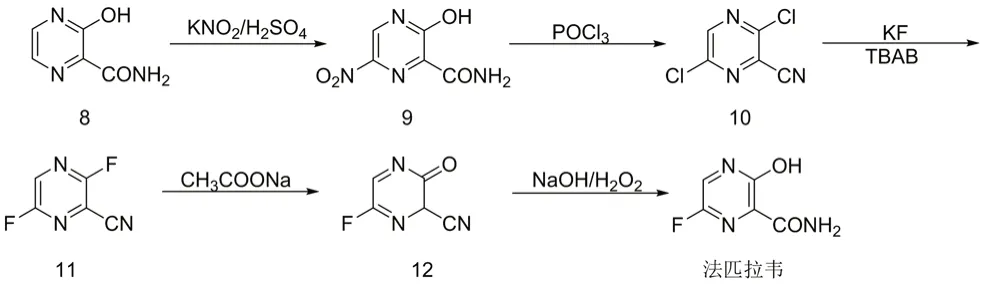

① 以3-羟基吡嗪-2-酰胺为起始原料,经硝化、氯代、氟代、水解、氧化等五步反应得到目标产物[8],如图2所示,该路线起始原料价格较贵不易得,路线中氯代试剂采用三氯氧磷,淬灭处理时与水剧烈反应,极易发生安全事故;工艺采用双氧水进行氧化反应,双氧水遇铁极易分解爆炸,对反应设备及储存设备要求较为苛刻;该路线中氯代及氟代中间体对人体皮肤具有极强的灼伤性,极大地限制了该工艺路线的放大生产。

图2 法匹拉韦的合成路线1Fig 2 Synthetic route 1 of favipiravir

② 以2-氨基丙二酰胺为起始原料,如图3所示,经环合、溴代、氯代、氟代、水解、浓硫酸水解酰胺等六步反应得到目标产物[9-10],该路线起始原料廉价易得,但氯代试剂仍选用三氯氧磷,后处理存在安全隐患;该路线依然没有避开具有灼伤性的氯代及氟代中间体,限制了工业化生产。

③ 以3-氨基吡嗪-2-羧酸为起始原料,如图4所示,经酯化、溴代、重氮化引入甲氧基、Buchwald-Hartwing 反应、氨酯交换、重氮化、三甲基氯硅烷催化水解等七步反应得到目标产物[11-12],该工艺路线冗长,收率较低,且两次用到重氮化反应,在Buchwald-Hartwing 反应时用到昂贵的有机钯为催化剂且无法回收套用,成本较高。

图4 法匹拉韦的合成路线3Fig 4 Synthetic route 3 of favipiravir

为克服上述路线中的缺点,本研究对法匹拉韦的合成工艺路线进行了改进。本文以廉价易得的丙二酸二乙酯(2)为起始原料,如图5所示,经溴代反应得到2-溴丙二酸二乙酯(3),与氨气进行氨酯交换、取代反应得到2-氨基丙二酰胺(4),碱性条件下与乙二醛扣环得到3-羟基吡嗪-2-酰胺的钠盐(5),再经混酸硝化、Pd/C 催化氢化,最后经重氮化引入氟等六步反应得到目标产物法匹拉韦。

图5 法匹拉韦的合成路线Fig 5 Synthetic route of favipiravir

1 材料

HPLC 谱采用U3000 高效液相色谱仪(美国赛默飞,Chromeleon 7 色谱工作站)测定;NMR谱采用AVANCE NEO 400 核磁共振分析仪(瑞士Bruker)测定;ESI-MS 谱采用 Q Exactive 质谱仪(Q Exactive Plus LCMS,美国赛默飞)测定;JE1002 型电子天平(上海恒勤仪器设备有限公司);薄层层析板用 GF-254 型荧光板(上海旭泊实业有限公司);合成所用原料及试剂均为化学纯或分析纯,HPLC 所用试剂为色谱纯,起始原料丙二酸二乙酯(纯度:99%,上海润泰医药科技有限公司)。

2 方法

2.1 2-溴丙二酸二乙酯的制备(3)

将400.0 g 丙二酸二乙酯和600 mL 四氯化碳加到5000 mL 四口烧瓶中,缓慢升温至70 ~75℃,打开紫外灯,控制温度在70 ~75℃,通过恒压滴液漏斗缓慢滴加溴素的四氯化碳溶液(410.0 g溴素溶解在1600 mL 四氯化碳中),滴加速度根据反应瓶中红色褪去速度来确定,滴加结束后,在70 ~75℃下继续搅拌5 h,取样通过TLC 确认反应结束,降温至20 ~25℃,加入1000 mL5%碳酸钠水溶液,搅拌20 min,静置分层,有机相减压浓缩至无溶剂蒸出。

将上述残留液体转移至1000 mL 精馏塔中,减压精馏,得到547.4 g 无色油状产品,收率为92.0%。ESI-MSm/z:240.0 [M +H]+。1H-NMR(400 MHz,DMSO-d6)δ:1.20 ~1.24(m,6H,-CH3),4.19 ~4.25(m,4H,-CH2-),5.55(s,1H,-CH-)。

2.2 2-氨基丙二酰胺的制备(4)

将700.0 g 无水乙醇加到2000 mL 四口烧瓶中,缓慢降温并控制在0 ~10℃,将160 g 氨气慢慢通至四口烧瓶中,配制成液氨的乙醇溶液,控制温度在0 ~10℃下,通过恒压滴液漏斗缓慢滴加中间体3 的乙醇溶液(226.5 g 中间体3 溶解在200 mL 无水乙醇中),滴加结束后,缓慢升温至30 ~35℃,搅拌反应20 h,取样通过TLC 确认反应结束,缓慢降温至0 ~5℃,搅拌1 ~2 h,过滤,得到黄色固体。

将上述黄色固体加到450 mL 工艺水中,在20 ~25℃下搅拌40 ~60 min,缓慢降温至0 ~5℃,搅拌1 ~2 h,过滤,并用110 mL 工艺水淋洗滤饼,将滤饼置于鼓风干燥箱中,于55℃下干燥,得到99.6 g 黄色固体,收率为90%。ESI-MSm/z:118.1 [M +H]+。1H-NMR(400 MHz,DMSO-d6)δ:2.15(s,2H,-NH2),3.75(s,1H,-CH-),7.25(s,2H,-CONH2),7.43(s,2H,-CONH2)。

2.3 3-羟基吡嗪-2-酰胺钠盐的制备(5)

将380 mL 工艺水和84.5 g 氢氧化钠加到2000 mL 四口烧瓶中,搅拌至固体全部溶解,降温并控制在-5 ~5℃,加入200.0 g 中间体4,搅拌20 ~30 min,缓慢滴加300.0 g 40%的乙二醛水溶液,搅拌40 ~60 min,缓慢升温至20 ~25℃,并搅拌反应3 h,取样通过TLC 确认反应结束,缓慢降温至-5 ~5℃,搅拌1 ~2 h,过滤,将滤饼置于鼓风干燥箱中,于55℃下干燥,得到298.0 g 产品,收率为92%。ESI-MSm/z:162.1 [M +H]+。1H-NMR(400 MHz,DMSO-d6)δ:7.16 ~7.17(d,J=4.0 Hz,1H,-CONH-),7.30(d,1H,Ar-H),7.85(d,1H,Ar-H),10.94 ~10.95(d,J=4.0 Hz,1H,-CONH-)。

2.4 3-羟基-6-硝基吡嗪-2-酰胺的制备(6)

将53.0 g 浓硫酸(质量分数98%)加到100 mL 四口烧瓶中,降温至-5 ~0 ℃,之后分批次加入10.0 g 中间体5,搅拌至全部溶解,控制温度在-5 ~0℃下,缓慢滴加4.76 g 浓硝酸(质量分数68%),滴加结束后,缓慢升温至20 ~25℃,搅拌2.0 ~3.0 h,取样通过TLC 确认反应结束,将反应液淬灭到70 mL 冰水中,在10 ~15℃下搅拌1.0 ~2.0 h,过滤,用20 mL水淋洗滤饼,得到湿固体滤饼,硫酸水溶液用于制备聚合硫酸铁。

在上述固体滤饼加到40 mL 甲醇中,升温至回流,在回流状态下搅拌2.0 ~3.0 h,缓慢降温至20 ~25℃,在搅拌1 ~2 h,过滤,将滤饼置于鼓风干燥箱中,于55 ℃下干燥,得到9.4 g黄色固体,收率为71%。ESI-MSm/z:183.1 [MH]-。1H-NMR(400 MHz,DMSO-d6)δ:8.06(s,1H,-CONH-),8.32(s,1H,-CONH-),8.97(s,1H,Ar-H)

2.5 6-氨基-3-羟基吡嗪-2-酰胺的制备(7)

将3.0 g 中间体6 和192 g 甲醇加到500 mL高压反应釜中,用氮气置换3 次,加入0.3 g 5%湿钯碳催化剂,依次用氮气置换3 次、用氢气置换3 次,调整温度至45 ~50℃、压力至30 ~40 psi,并在此温度和压力搅拌反应10 h,取样通过TLC 确认反应结束,过滤除去钯碳催化剂,浓缩滤液,得到黑色固体,钯碳催化剂可以回收套用。

将上述黑色固体加到30 mL 丙酮中,缓慢升温至回流,并在回流状态下搅拌1 ~2 h,缓慢降温至20 ~25℃,搅拌30 ~50 min,过滤,将滤饼置于真空干燥箱中,于45 ℃下干燥,得到1.96 g 棕褐色固体,收率为78%。ESI-MSm/z:153.1[M-H]-。1H-NMR(400 MHz,DMSO-d6)δ:6.00(s,2H,Ar-NH2),7.55(s,1H,-CONH-),7.82(s,1H,-CONH-),8.48(s,1H,Ar-H)

2.6 法匹拉韦的制备(1)

在氮气保护下,将8.0 g 中间体7 和60 mL 70%氢氟酸吡啶溶液加到100 mL 四口烧瓶中,缓慢降温至-20 ~-15℃,在氮气保护下,加入7.5 g 亚硝酸钠,搅拌反应1 h;缓慢升温至20 ~25 ℃,搅拌2 ~3 h。反应结束后,缓慢加入24 mL 去离子水,用40 mL 醋酸异丙酯萃取,分层,有机相用16 mL 饱和食盐水洗涤,浓缩有机相,得到黄色固体。

将上述黄色固体加到30 mL 乙醇中,缓慢升温至回流,并在回流状态下搅拌1 ~2 h,缓慢降温至20 ~25℃,搅拌30 ~50 min,过滤,将滤饼置于真空干燥箱中,于55℃下干燥,得到5.3 g 白色固体,收率为65%,经HPLC 检测纯度99.96%, 单杂小于0.05%。ESI-MSm/z:156.0 [M-H]-;1H-NMR(400 MHz,DMSO-d6)δ:8.50~8.52(d,J=8.0 Hz,2H,-CONH2),8.75(s,1H,Ar-H),13.41(s,1H,Ar-OH)

3 结果与讨论

本文的起始原料廉价易得,第一步溴代反应生成的溴化氢经碱液吸收后生成溴化钠,处理后可额外获得经济效益;第二步氨气与酯发生氨酯交换,同时取代溴原子得到中间体4,反应结束后直接降温抽滤,操作简单,母液回收后固体残渣可进一步提取溴素,实现了闭环;第三步碱性条件下与乙二醛扣环,得到中间体5,反应完毕降温后直接抽滤即可,操作简便;第四步经混酸硝化,得到中间体6,淬灭打浆抽滤即可,母液经脱色后用于制备聚合硫酸铁;第五步氢化还原,催化剂采用Pd/C,反应清洁且后处理简单,回收后的Pd/C 可直接套用至下批反应,解决了贵金属钯成本高的问题;最后一步经重氮化引入氟,经纯化后HPLC 检测纯度可达99.96%,单个杂质均在0.05%以下。

本文工艺路线与现有报道合成路线相比,避免了三氯氧磷、双氧水等危险试剂的使用,反应条件温和、后处理简单,规避了强灼伤性氯代中间体的产生,工艺过程中产生的相关产物能够充分利用,进一步转化为经济效益,工艺总收率为27.5%,所得法匹拉韦纯度高、工艺经济、安全可行,工业化生产与现有工艺相比具有较大优势。

——非均布滤饼的局部比阻与平均比阻的测定与计算方法