浅析球团烟气脱硫系统关键工艺先进控制方法

方 健

(铜陵有色金属集团股份有限公司铜冠冶化分公司,安徽铜陵 244100)

0 引言

经过多年运行和不断的技术改造,当前的球团脱硫装备系统运行效率逐步提高,稳定性也有所提升,但是运行成本居高不下,每年运行成本数千万元。脱硫系统的运行成本主要包括蒸汽消耗、碱液消耗、胺液消耗、水、电费用及一般维修费用,其中蒸汽费用约占50%,碱液约占20%、胺液成本约占10%,其他水电、维修费用约为10%。

脱硫系统运行成本的几个关键因素互相呈负相关性。如果烟气中SO2的含量一定,胺液的吸收能力则由胺液的循环量、pH 值和浓度决定:pH 较高则可以降低胺液循环量,从而可以降低解析塔解析效果,最终体现为蒸汽消耗的降低。同时,胺液吸收SO2的能力提高,则进入碱液吸收塔的SO2浓度降低,从而可以降低碱液吸收塔碱液的消耗。

目前以上系统因素的变动,导致工艺控制的变动操作,由岗位工人进行调整存在一定的不稳定性且波动较大。如果引入数据联动计算控制系统,就可以及时有效地进行工艺参数调整,从而降低系统运行成本。

1 技术方法

1.1 广义预测控制

工业上应用最广泛的先进控制技术是模型预测控制,即通过模型预测、滚动优化、反馈校正实现高质量的控制,国外已有DMC、IDCOM 等产品。中科大先研院(即中国科学技术大学先进技术研究院)在研究与应用的基础上,独立开发的广义预测控制(GPC,Generalized Predictive Control)技术,已经在石化装置、工业锅炉、造纸机、飞船内环境模拟试验舱、应急生保系统试验舱等许多项目中成功应用,获得了控制精度高、控制量变化柔和等令人满意的成果。

广义预测控制采用的模型为

其中,A(q-1)=a0+a1q-1+...+anaq-1,B(q-1)=b0+b1q-1+...+bnbq-1,Δ为差分算子,Δ=-q-1。

设t 时刻被控量设定值为SP,实际跟踪的是柔化后的设定值wt:

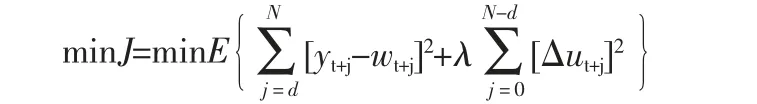

广义预测控制的目的是极小化下述二次型目标函数:

y^为对输出的最优预测,代价函数化为

1.2 卡边优化控制

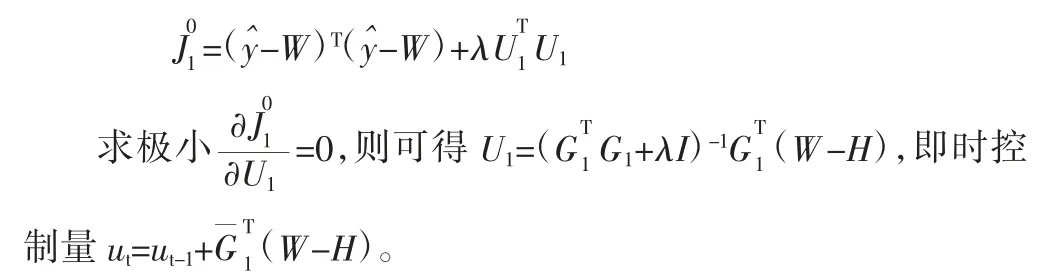

先进控制是优化的前提,只有实现了高精度的控制才能称之为优化(图1)。先进控制把控制参数稳定在设定值,而优化则往往是把设定值调到期望值,先进控制则为优化提供了更大的调整空间。

图1 先进控制与优化的关系

这样,“预测控制”+“卡边原理”就组合成为卡边优化。国外很多先进控制公司推行的优化控制多数是基于这一原理。预测控制可以提高控制精度,然后把设定值向着更有利于提高生产效率的方向调整,控制精度提的越高则可以保证运行曲线距离安全的优化边界越近,则意味着更多的卡边优化效益(图1)。

1.3 技术途径简述

(1)采用预测控制技术实现解吸塔的温度精准控制,实现节能目标。

(2)采使用预测控制技术实现再生胺吸收塔的出口pH 值(或相应的SO2浓度),利用卡边优化技术实现再生胺吸收塔进出口pH 值(或相应的SO2浓度)节约循环胺量的控制,实现降耗和减排目标。

(3)采用预测控制技术实现二吸塔喷淋碱液的pH 值,利用卡边优化技术稳定最终排放SO2,实现减少碱液消耗的目标。

2 控制方法描述

2.1 广义预测控制

脱硫工段的解吸塔,是分离系统溶液中SO2的设备,解吸(蒸出)的SO2被送至后续工段继续加工。

为维持解吸温度,需要持续使用蒸汽给解吸塔加热,使用塔内温度“TT103”作为监控解吸塔温度的测点,要求温度控制在110~115 ℃。低温蒸汽自管网来,通过阀门“FV104”进行调节,蒸汽流量可以通过“FT104”进行观测。目前塔内温度没有设置自动控制回路,操作员通过手工调整“FV104”来进行控制。主要存在以下两个问题:①控制精度不高,温度波动较大,温度超过工艺要求之后会导致加热蒸汽的浪费;②升降温度期间容易超温较多或者升温较慢,一定程度上影响生产、浪费蒸汽。

(1)温度控制方法设计。设置“FV104”控制“TT103”的温度预测控制回路,使用一个GPC 预测控制器实现对塔内温度的精确控制(图2)。同时,可以采用径流溶液的流量和温度作为前馈,加入到控制系统中,更好地适应工况波动。预计控制精度可以达到设定值±1 ℃。

图2 温度预测控制原理

(2)实施需要具备的条件:①具备解吸塔温度检测测点;②解吸塔蒸汽调节阀门已经蒸汽流量监测。

2.2 循环量自动控制

脱硫工段设备“解吸塔”是用来把系统溶液中的SO2分离的设备,解吸(蒸出)的SO2送至后续工段继续加工。

单纯实现上文中描述的解吸塔温度自动控制,只关注了单一的解吸塔单元,而没有考虑整体的工艺流程,因此带来的节能效果有限。下面将从整个流程来考虑是否有可以节能的空间。工艺流程大致分为3 种物料循环:

(1)烟气循环:携带SO2的烟气(浓度高)→胺吸收塔吸收SO2→烟气排放至联合脱硝(浓度低)。

(2)胺循环:胺吸收塔吸收SO2(pH 值升高)→换热器加热(升温)→解吸塔释放SO2(pH 值降低)→循环泵(变频)循环。

(3)SO2循环:SO2至后续工段。

简而言之,就是烟气带来SO2,胺携带SO2进行循环,解吸塔释放胺携带的SO2。可以看出,当烟气中的SO2总量变化,循环中的胺也需要变化才是比较经济的做法,但是现在循环胺的量是手动控制的且很少做调整,因此这个方面就有非常可观的经济效益可以挖掘。

2.3 控制方案论证

方案1:最理想化的方案,如果处理的烟气能够测量流量以及SO2浓度,那么就可以计算出烟气携带的SO2总量,从而调整循环胺的量来适应烟气,这是比较直观的方案。但是现场目前没有相应的烟气测点,因此可以留待后续加装测点之后再作讨论。

因此,对不同开关状态(S1和S2,S3和S4,S5和S6)分别注入脉冲信号,当开关关断时,分别由二极管D4和D5,D1和D6,D3和D2进行续流。两种开关组合开通和续流时的电路和端电压示意图分别如图5和图6所示。

方案2:可以根据现场目前已有的胺pH 值测点来代替方案1 中的测点。通过AT2101(胺吸收塔出口胺pH 值)来调整系统胺循环量,例如:AT2101 降低(SO2总量增多)→增加胺循环量;AT2101 升高(SO2总量减少)→减少胺循环量;通过AT2101 不同工作点测试→寻找最经济的pH 值控制点。

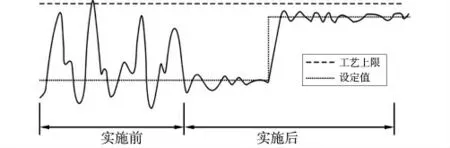

设计方案2 的串级预测控制器(图3):以胺吸收塔出口胺的pH 值作为控制对象,通过胺循环量作为控制手段(副回路为胺循环量回路),达到自动适应烟气中的SO2总量、胺循环最低的控制目的。

图3 方案2 串级预测控制器原理

2.4 烟气脱硫自动控制

烟气脱硫的工艺,是通过碱性溶液来喷淋含SO2的烟气、中和烟气中的SO2,从而实现达标排放目标。喷淋的碱液是循环喷淋的,溶液的pH 值可以在线测定,加碱量通过几台手动泵来完成,有流量累计,目前通过操作人员人工操作进行加碱。为达标排放,当溶液pH 值降低之后,为中和烟气中的SO2就需要提高碱液的pH 值。

当前控制存在以下问题:

(1)手工加碱液,导致溶液pH 值波动较大,操作人员为了排放不超标会多加碱液,但会导致因排放超低形成碱液的浪费。

(2)没有根据烟气流量和SO2含量的控制预判,可能导致突然的烟气量增加以及SO2含量增加而排放超标。

(3)由于操作人员的操作技能存在差别,技术水平较高的操作人员能较好地控制目标值,反之则存在问题。

(4)无排放SO2测点反馈,无碱泵变频控制,控制系统无法闭环。

2.5 排放控制原理

首先要完善系统中的测点和控制点,SO2排放测点需要引入到控制系统中,同时碱泵需要有调节手段,之后再实现以下的自动控制:

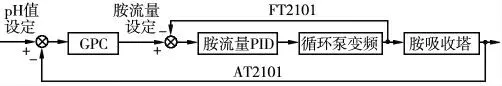

(1)系统中存在3 个关键点,分别是SO2排放浓度、喷淋液pH 值和加碱泵,因此采用串级的预测控制回路将它们串联起来进行控制。

(2)外回路控制SO2排放浓度,控制输出需要的喷淋液pH值,内回路通过加碱计量泵的变频来控制加碱量从而控制pH值到需要的位置,最终实现排放精确控制的目标。

(3)考虑到烟气流量和入口SO2含量,可以在线计算出绝对SO2排放质量作为控制前馈增加到控制系统(图4)。

图4 SO2 排放控制原理

这里有一个非常关键的要点,就是循环喷淋应偏酸性,才能实现减少碱液投入的目的。如果循环喷淋液偏碱性,所有烟气中吸收的SO2均会被中和,这对降低排放有益但是无益于减少碱液消耗。只有在循环液偏酸性的时候,才能控制从烟气中吸收SO2的量,达到排放达标和节省碱液的双重目的。所以,必须要实现精确的预测控制才能达到这一要求。

3 结论

(1)实现解吸塔温度预测控制,提高控制精度到设定值±1.5 ℃。

(2)实现一吸塔出口SO2含量的自动控制,在胺循环量可调的情况下完成以下目标:SO2控制精度达到仪表测量精度1 倍(含)以内;降低胺溶液循环量约3%(比上一年度全年平均吨硫蒸汽消耗量降低4%)。

(3)实现二吸塔吸收液pH 的预测控制,达到控制精度设定值±1。

(4)通过调整pH 值控制烟气排放口的SO2和NOx(配合工艺完成),实现超低排放的目标。