输灰压缩空气系统优化控制策略

汤传金

(广东大唐国际潮州发电有限责任公司,广东潮州 515723)

0 引言

压缩空气系统是我国工业领域第四能源,其直接电能消耗占比约为企业能耗的15%~30%,而输灰系统更是超过电力企业压缩空气系统的50%以上,因此用气负载的波动和系统结构或配置的不合理将导致大量的能耗浪费。本文主要针对大唐国际潮州发电有限责任公司在空压机节能改造过程中对除灰空压机系统控制策略的编制和试验进行论述,并分析改造前后的节能效果,为同类型电厂空压机系统进行类似节能改造提供参考及借鉴。

1 潮州发电公司除灰空压机系统介绍

潮州发电公司一期2×600 MW机组气力除灰系统共设有4台IR ML250 空压机螺杆式空气压缩机,每台空气压缩机的流量为43.5 Nm3/min,压力为0.75 MPa,电机功率为250 kW,正常工况下,3 台运行,1 台备用。每台空压机出口均配有冷冻式干燥器,通过储气罐送往用气点。5 台储气罐,2 台20 m3缓冲贮气罐;2 台10 m3输送稳压贮气罐;1 台2 m3仪控用气贮气罐。输送稳压贮气罐的压缩空气接自除灰专业的缓冲贮气罐,仪控用气贮气罐的压缩空气接自热机专业贮气罐出口管道。

二期工程2×1000 MW机组气力输灰系统设置1 台IR ML350-2S 空压机和5 台CompAir L375-7.5W 螺杆式空气压缩机,4 台运行、2 台备用。布置在一期1号、2号机组的建设时预留的除灰空压机房内。空压机的参数为:Q=69 m3/min,H=0.75 MPa,由于考虑到电厂来煤的复杂性,为保证灰量变化时系统正常运行,空压机在选型时预留了一定的富裕量。系统还对应设置6 组高效除油过滤器和冷冻式干燥器,4 组运行、2 组备用,处理后的压缩空气经4 个30 m3的储气罐,分别至3号炉、4号炉输灰系统。并通过阀门与1号、2号机组的压缩空气母管相联。

原除灰空压机系统是分别在就地控制面板设置各自的加卸载压力,空压机的输出工作压力在上下限之间波动,输灰母管压力联锁值设定为0.55 MPa。由于煤源种类较多(主要有印尼动力煤、印尼褐煤、同友煤、神华煤、石炭煤、市场煤等),掺配后入炉煤灰分基本在10%以下,不到输灰系统设计出力灰分的1/2,出现“大马拉小车”现象,灰气比偏小,存在输灰气源的极大浪费,且输灰压力控制过高,除灰空压机加载阻力增大,运行电流升高,加载功率增大。

2 输灰压缩空气系统优化改造及节能控制策略

2.1 输灰压缩空气系统优化改造

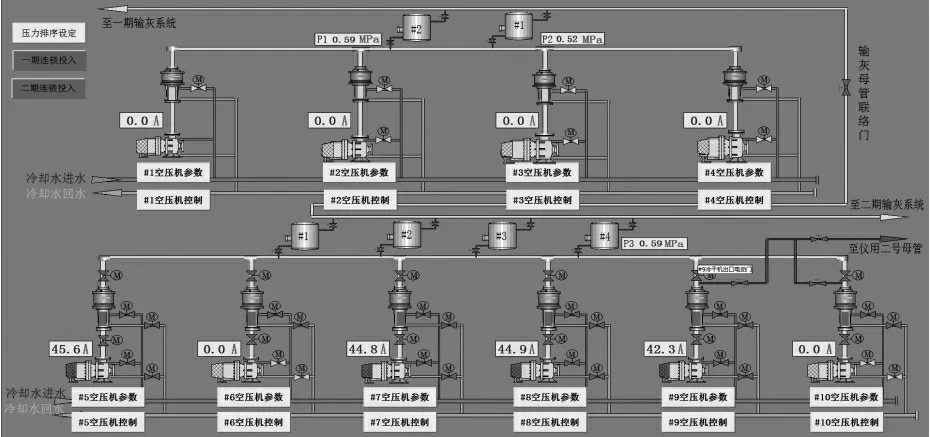

潮州发电公司在保留原空压机系统所有结构和功能的基础上,增加了一套除灰空压机整体控制系统,对所有除灰压缩空气系统内的全部空压机进行集中和协调控制。系统经过改造后,将一期、二期除灰空压机界面合并为一张,原有一期空压机控制界面取消,原有二期空压机控制界面空压机部分取消,灰库气化风机保持原有状态(图1)。

图1 改造后除灰压缩空气控制界面

改造后除灰空压机的所有参数和报警都上传至辅控网和SIS 系统界面,实现远程全监控和历史趋势可查询,空压机加卸载和启停也全部实现远程控制,可手/自动切换。运行操作人员可通过设定空压机的逻辑编号实现空压机自动加卸载和启停的顺序(图2)。

图2 改造后除灰空压机压力排序设定界面

2.2 控制策略

(1)单机控制策略。改造前原空压机控制系统通过硬线控制可以远程控制空压机启停,且由于10 台除灰空压机品牌不同且同一品牌的空压机控制面板型号也不同,所以综合以上两个条件,在保留原控制系统功能的条件下,本次优化系统采用通信控制空压机的方式,即通过发送通信指令控制空压机启停及加卸载(图3)。

图3 单台空压机新控制系统

(2)总控制策略。压缩空气优化系统根据主控压力点压力情况协调控制空压机动作。母管压力1 是原来一期除灰压缩空气缓冲罐入口母管的原有压力测点,母管压力2 是一期除灰压缩空气缓冲罐入口母管的新增压力测点,母管压力3 是原来二期除灰压缩空气缓冲罐出口母管的原有压力测点。3 根母管压力按3 取2控制方式显示。在压力测点出现故障或系统检修隔离时,可以根据实际情况进行单点压力测点切换操作,保证系统压力正常控制和显示。根据比较结果及运行人员设置的空压机运行优先级进行控制。主控压力低于设定值时,经启动延时后,空压机启动(可调,最小设置为90 s)。空压机处于卸载状态且平均压力低于加载压力,达到设定加载延时后,空压机加载(可调,最小设置为5 s)。空压机启动且主控压力高于卸载载压力,达到设定卸载延时后,空压机卸载(可调,最小设置为5 s)。空压机卸载后必须经过设置加卸载时间间隔后才可加载,防止空压机频繁加卸载(可调,最小设置为0 s)。

(3)降低输灰压力联锁值。在不影响1~4号炉电除尘正常输灰的前提下,通过试验逐步降低电除尘输灰联锁压力,降低输灰压缩空气母管运行压力,提高灰气比,降低除灰空压机加载电流,以达到节能降耗的目的。

第一阶段:2020 年3 月3 日—12 日,将1~4号炉电除尘输灰压力联锁值从原来的0.55 MPa 降低为0.53 MPa,除灰空压机加、卸载压力区间设定为0.53~0.63 MPa,控制输灰压缩空气压力0.53~0.63 MPa。

第二阶段:2020 年3 月13 日—12 月31 日,将1~4号炉电除尘输灰压力联锁值降到0.50 MPa,除灰空压机加、卸载压力区间设定为0.50~0.60 MPa,控制输灰压缩空气压力0.50~0.60 MPa。

试验期间1~4号炉电除尘一二三四五电除尘输灰周期和落灰时间保持不变。

3 试验数据及节能效果比对

3.1 试验数据

选取改造前(2019 年6—10 月)和改造后(2020 年4—7 月),除灰空压机的耗电数据对比(表1、表2)。

表1 优化前后除灰空压机电流对比

表2 优化前后输灰耗电率、单耗对比

计算公式为:

输灰耗电率=空压机耗电量÷发电量×100%。

全厂输灰单耗=全厂除灰空压机耗电量÷全厂总燃煤量×100%。

3.2 改造效果

(1)1~4号炉电除尘输灰联锁压力由0.55 MPa 逐渐降低至0.50 MPa 试验过程中,未发生输灰管道堵灰和输灰时间变长而导致灰斗积灰的异常情况,与输灰联锁压力降低前相比未发生明显变化,表明在入炉煤灰分不超过设计值时(13%),输灰联锁压力降低至0.50 MPa 运行是可行的。

(2)输灰联锁压力值降低后,输灰压缩空气母管平均运行压力降至0.533 MPa,与降压前母管平均运行压力0.613 MPa 相比降低0.08 MPa,除灰空压机运行电流下降1.1~2.5 A。(空压机运行电流为输灰压缩空气压力时实际运行数据)

(3)在入炉煤灰分更高(高0.82%),1~4号炉电除尘输灰耗电率由优化前0.07%降至0.06%,降低14.2%;全厂输灰单耗由优化前1.53 kW·h/t 降至1.28 kW·h/t,降低16.3%,节能效果明显。

4 结语

随着我国国民经济的发展,产业的转型升级,节约能源和人工智能将是今后的方向,作为能源行业,节能降耗和智慧电厂也将是未来努力的目标。通过潮州电厂2×600 MW、2×1000 MW机组输灰压缩空气系统研究表明,由先进的硬件系统和控制策略统一调度各机组间的用气量,保持各机组最佳灰气比,实现了以往传统系统不能实现的功能,不仅解决了不同品牌空压机之间无法统一协调控制的问题,而且由于空压机能够按需供给,通过试验降低了输灰联锁压力,有效降低了耗电率,实现节能。

引进先进的控制系统,科学合理的制定控制策略,这不仅是压缩空气系统优化改造的方式,也同样适用于其他传统的、耗能的、自动化水平较低的系统。只有不断的创新和改进,才能更好地解放生产力,提高设备的安全性和可靠性。