油液监测在蓄能电站设备管理中的应用

柳艳红

(南方电网调峰调频发电有限公司检修试验分公司,广东广州 511440)

0 引言

蓄能电站的设备种类不多,主要设备是水轮发电机、调速器系统、尾闸液压系统和空压机等,这些设备均需要润滑。润滑对于部分设备十分关键,例如,水轮发电机轴瓦的润滑、调速器系统使用的润滑油。润滑状况的好坏直接关系到主机和调速器系统运行的可靠性和故障率。因此,设备的润滑管理是设备日常管理的重要内容,油液监测被喻为设备润滑管理的一双“眼睛”[1],利用好油液监测技术对于设备的润滑效果至关重要。近年,公司建立油品化验分析室,主要负责日常主要设备运行油的检测化验。通过几年实践经验,油液监测确实能从多方面帮助开展润滑管理,从而降低设备因润滑原因导致的各类故障和停机。

1 新油质量把关

电站使用的润滑油品主要是涡轮机油,水轮发电机轴瓦润滑、调速器系统基本都使用涡轮机油,采购量较大。以往采购回的油品入库后直接使用到设备上,未进行抽样检测。公司想确认采购的新油是否存在质量问题,为此进行抽样检测。抽样检测发现不合格油品占比比预想中的要大,部分还是关键性能指标不合格,主要问题体现在以下3 个方面。

1.1 关键性能不达标

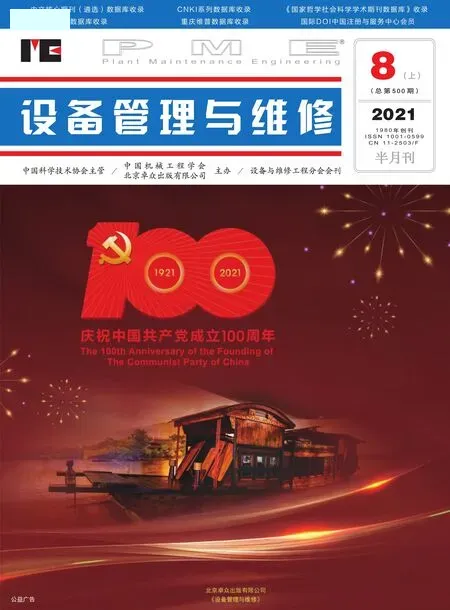

抽检的涡轮机油样品中,其中1 个样品出现抗氧化性不合格,表现在旋转氧弹值很低,Ruler 测试中未检测出酚类和胺类抗氧剂,见表1。抗氧化性能是涡轮机油非常核心的一项性能指标,直接关系到设备的润滑。例如,使用在水轮机轴瓦部位的涡轮机油如果抗氧化性能不足,就可能导致油品使用寿命缩短,甚至会引发烧瓦等严重故障。因此,涡轮机油的抗氧化性能不足是非常严重的质量缺陷,不能在水轮发电机等关键设备中使用。

表1 抗氧化性不足的涡轮机油样品

1.2 污染超标

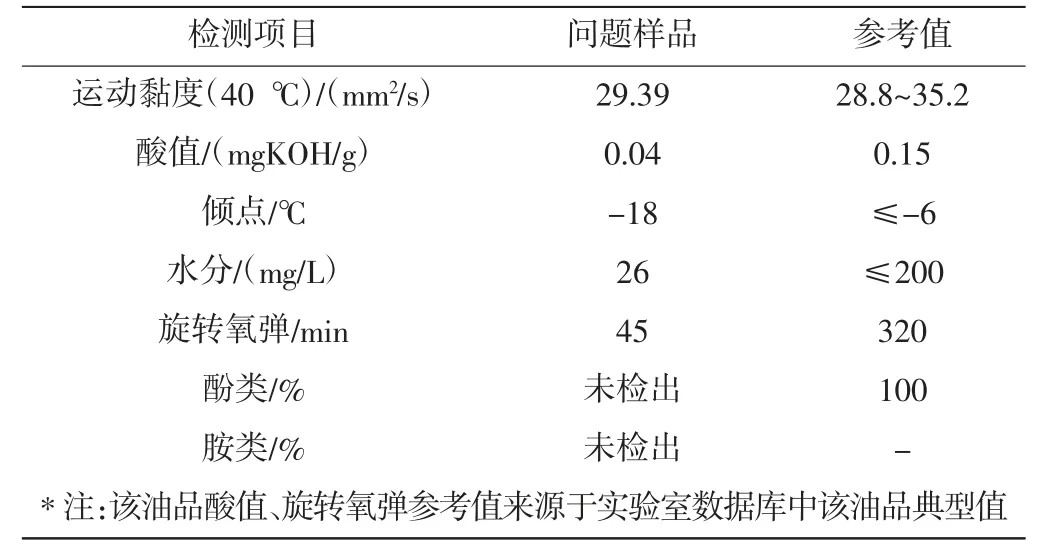

抽检中发现1 个批次的涡轮机油出现泡沫特性严重超标,污染度等级也超标,见表2,这很可能是油品在调制过程中污染控制不到位导致的。这样的油品使用到设备中也容易带来问题,因为污染是导致油品劣化和设备磨损的源头,油中的颗粒污染物不仅对油品相关性能产生影响,更重要的是污染度不合格的新油加入到设备中,很可能带来设备的润滑磨损问题。例如,摩擦副的异常磨损、液压阀的卡涩等。

表2 污染超标的涡轮机油样品

1.3 添加剂元素含量异常

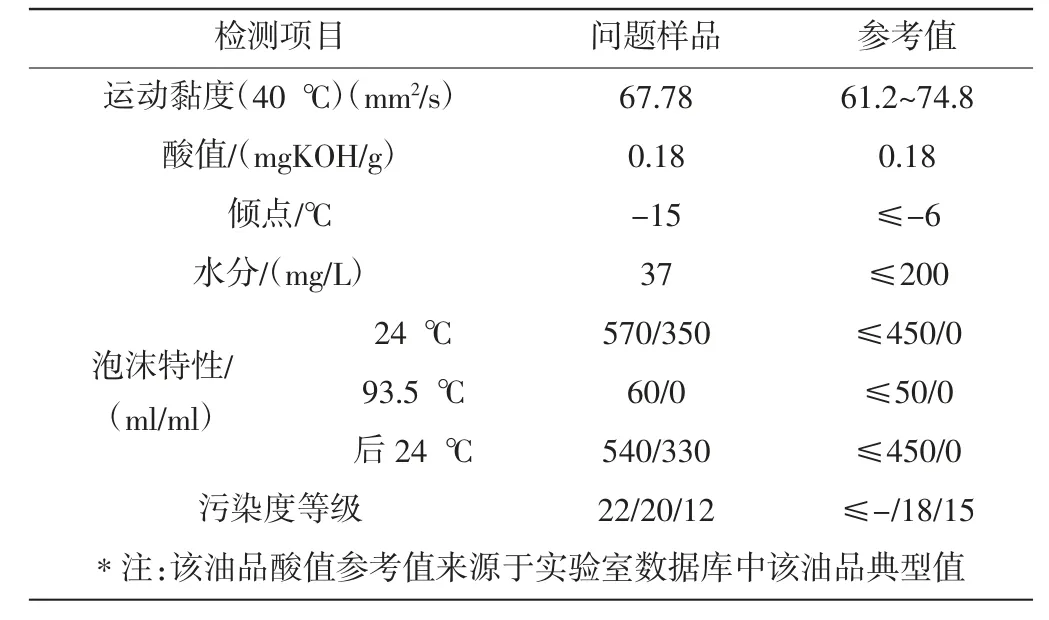

抽检中还发现1 个批次的液压油添加剂元素含量与该油品的典型值不符,见表3。液压油中非常重要的一种添加剂是抗磨添加剂,最常用的是ZDDP。ZDDP 的含量可以从光谱元素中Ca、Zn、P 含量看出。抽检样品Ca、Zn、P 元素含量比该油品正常值低,而根据第三方检测机构的反馈,该油品为某大品牌公司的成熟产品,其添加剂配方一直很稳定,不会出现检测值这样大的偏差,因而推测很可能是油中ZDDP 添加剂添加量不足导致。这从油品酸值指标和最大无卡咬负荷PB上也能反映,新油酸值是油中酸性添加剂的度量指标,ZDDP 就是一种酸性添加剂,该样品酸值较正常值低了一半以上,这也能说明新油中ZDDP 的添加量不足。ZDDP 添加量不足带来油品使用性能上的问题就是油品的抗磨性能打折扣,该样品PB 较正常值也低一个数量级[2]。

表3 添加剂元素含量异常的液压油样品

从上述检测发现的问题中也可以总结出,目前市场上质量不合格油品的“造假”水平越来越高,通过几项常规检测指标未必能发现问题。往往是某项关键性能指标不合格或者打折扣,这对油品使用是较大的安全隐患,因而对于采购量较大且是主机使用的油品,有必要抽样送检第三方检测机构进行质量判定。

2 设备润滑磨损状态监测

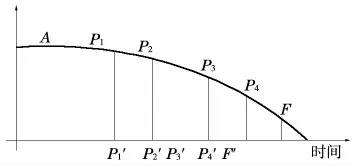

油液监测主要功能体现在对运行设备的润滑磨损状态进行监测,及时发现润滑和磨损异常,避免出现更严重故障。国外统计资料表明:摩擦消耗掉全世界1/3 的一次性能源,约有80%的机器零部件都是因磨损而失效,50%以上机械装备的恶性事故都起因于润滑失效和过度磨损[3]。油液监测相对于振动、温度和噪声等监测手段而言是一项更前端的监测,油液监测可以探测到故障起始阶段的“蛛丝马迹”。以滚动轴承润滑为例,如果轴承箱因密封不良导致外界颗粒污染物侵入,开始时通常不会影响轴承运行,此时检测轴承的振动、温度和噪声通常也没问题,但做油液分析可能会发现油液污染度等级超标。这些颗粒污染物也会对轴承运行逐渐产生影响,影响方式通常是三体磨料磨损,即较硬质的颗粒在轴承滚子和滚道间充当磨料,久而久之可能会在轴承滚子或滚道上留下磨损痕迹,造成轴承局部异常磨损,进而可能带来局部不平衡,进一步发展可能会导致轴承振动上升、噪声、温升等情况,发展过程见图1,其中,A 是劣化起始点,P1是油液分析潜在故障点,P2是振动分析潜在故障点,P3是噪声分析潜在故障点,P4是温度变化潜在故障点,F 是功能故障点。从图1 可以清晰看出油液监测是比振动监测、噪声监测、温度监测等更前端的故障监测手段。因此,利用好油液监测可以真正从源头上避免相关故障发生[4-5]。

图1 不同监测手段在设备故障发展过程中的作用点

在蓄能电站设备多年监测工作中也发现了类似情况,以调速器运行油监测为例,以往监测中发现运行油漆膜倾向指数偏高,但其他指标都无异常,故开始没有引起注意。在接下来的一次取样检测中发现调速器运行油漆膜倾向指数继续升高,并且破乳化度指标开始不合格。由于调速器系统运行无异常,因此现场并没有采取相关处理措施。在接下来的检测中发现运行油的漆膜倾向指数继续升高、破乳化度不合格、泡沫特性开始超标,明显看出油品劣化朝着更严重的方向发展。下一步可能会导致运行油的酸值开始升高,进而由于运行油中漆膜等氧化产物的积累堵塞阀件,导致调速器系统运行故障。现场果断采取措施,采用精密过滤设备对调速器运行油进行过滤净化处理,通过处理成功降低漆膜倾向指数等指标。可以判断以往发生过的一些调速器阀件卡涩故障,肯定与前期油液监测中发现的异常没及时处理有关。

3 主机运行油寿命评估

蓄能电站主机设备(水轮发电机、调速器)运行油采取结合大修的定周期换油或补油策略。后通过开展日常油液监测,发现部分主机设备运行油到了换油周期,油质仍然良好,无异常,完全可以继续使用。而另一部分主机设备运行油还未到换油周期就出现指标异常的情况,往往是污染度等级、水分等指标异常,这些指标可以通过相关过滤恢复。已到换油周期而油质依然良好的主机设备运行油能否可以使用到下一个大修周期,以及那些还没到大修周期就已经出现指标不合格的主机设备运行油应该通过何种方式恢复其性能指标,就需要结合具体情况来分析。为此,对主机设备运行油开展全面性能评估项目,旨在评估主机设备运行油的剩余寿命大概值。该值不能通过运行油黏度、酸值、水分、污染度等常规监测指标得出,而是要检测抗氧化性、抗乳化性等涡轮机油的核心性能指标。

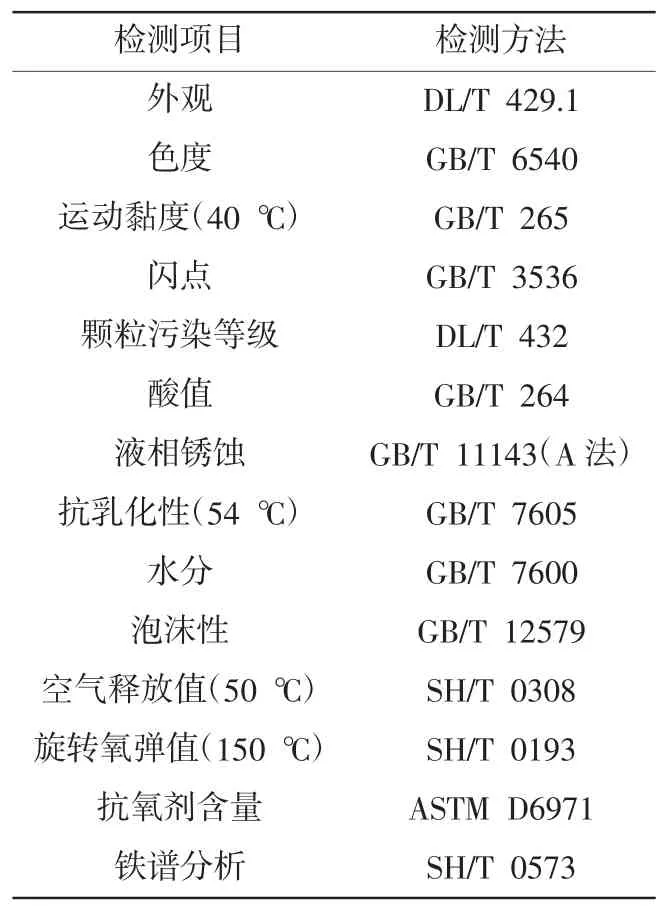

主机运行油寿命评估开展方式是在开展日常的运行油监测基础上,结合设备大修对运行油按照“GB/T 7596—2017 电厂运行中矿物涡轮机油质量[7]”标准中规定的指标进行全面的性能检测。主机运行油日常监测和寿命评估检测项目见表4 和表5。相关检测数据会结合第三方检测实验室庞大的行业监测数据进行分析,得出运行油寿命理论计算值,开展流程见图2。

表4 主机运行油日常检测项目

表5 主机运行油寿命评估检测项目

图2 主机运行油寿命评估开展流程

4 结束语

润滑对于蓄能电站设备十分重要,很多设备故障都与润滑密切相关。润滑管理是做好现场润滑的关键,油液监测在提升现场润滑管理中具有独特作用。充分利用好油液监测技术,能将现场设备管理工作前移,即将更多的工作内容投入在预防设备故障上,而不是设备故障后的维修上。这样既能大大减少实际工作量,也能大幅降低设备维修成本。因此,油液监测是蓄能电站设备管理中一项值得深入挖掘的技术。