TCD燃烧系统对柴油机燃烧和排放性能改善效果的试验研究

康与宁,李向荣※,薄大伟,陈彦林,刘 栋,常 江

(1.北京理工大学机械与车辆学院,北京 100081;2.中国人民解放军陆军装备部驻北京地区军事代表室,北京100072)

0 引 言

柴油机具有功率密度高和可靠性好的特点,在生产生活中取得广泛应用,开展柴油机节能减排技术研究对社会可持续发展和国家能源安全具有重要意义[1-4]。随着现代柴油机技术的发展,采用高喷射压力燃油供给系统和新型燃烧室改善柴油机扩散燃烧质量成为提高柴油机动力性和经济性、降低污染物排放的重要途径[5-8]。现代柴油机供油系统压力的不断提升使得喷雾质量得到较大改善,但喷油压力增大不可避免地引发燃油湿壁问题,导致柴油机燃烧持续期延长、Soot排放量增加,限制了整机性能的进一步提升[9-12]。

为解决上述问题,研究者们设计了能够充分利用高喷射压力燃油动能的导流燃烧系统,借助特殊的燃烧室结构引导触壁燃油流动并形成燃油空间扩散,从而提高油气混合速率。丰田的TRB(Toyota Reflex Burn)燃烧系统设有燃烧室反射壁,射流燃油的一部分碰撞反射壁形成壁面射流,与另一部分自由射流二次混合,油气混合质量提高,燃油附壁燃烧现象有所减弱[13];天津大学的Bump燃烧系统在燃烧室壁面设有限流沿,燃油撞壁后经限流沿形成向燃烧室中心区域发展的二次射流,有效降低了壁面燃油堆积面积,燃烧性能有所提升[14-15];北京理工大学研制的双卷流燃烧系统设有弧脊结构,燃油撞击弧脊后夹带空气向内外室 2个方向卷动,空气利用率和混合燃烧速度均有所提高[16-18];北京理工大学研制的侧卷流燃烧系统在缸内壁面设计了分流造型,燃油经分流造型导向两侧形成卷流运动,在相邻分流造型处形成干涉壁射流,显著提高了柴油机热效率[19-22]。

道依茨公司的 TCD2015(T表示涡轮增压器,Turbocharger,C表示进气中冷,Charge air cooling,D为柴油颗粒捕集器,Diesel particle filter)系列机型上配备了带有环形凸起的导流燃烧系统,称之为 TCD燃烧系统,其特点为在传统ω燃烧系统的基础上增设一浅盘形凹坑,采用燃烧室壁面环状凸起引导燃油壁面发展。研究表明该系列柴油机具备良好的动力性能,排放满足欧Ⅲ标准[23-25],目前具备相似燃烧室特征的导流燃烧系统已在多家公司的柴油机产品上得到良好应用,例如福特公司的倒角缩口燃烧系统(Chamfered Re-entrant Combustion System)[26-27]、奔驰公司的阶梯凹口燃烧系统(Stepped Recess Combustion System)[28]和丰田公司的锥缘燃烧系统(Taper Lip Combustion System)[29]等,但目前关于TCD燃烧系统在不同运行工况下的性能研究和缸内油气混合机理探索工作相对较少。

为研究 TCD燃烧系统对柴油机性能的影响,揭示TCD燃烧系统在不同运行工况下缸内油气混合的机理,本文采用试验与仿真相结合的方法对柴油机TCD燃烧系统的燃烧和排放性能开展研究,通过对比TCD燃烧系统和传统ω燃烧系统在不同负荷和过量空气系数下的性能参数分析TCD燃烧系统性能,并借助仿真手段探索TCD燃烧系统缸内喷雾和燃烧过程,以期为后续柴油机导流燃烧系统开发和优化提供参考。

1 材料与方法

1.1 试验装置设计与工况

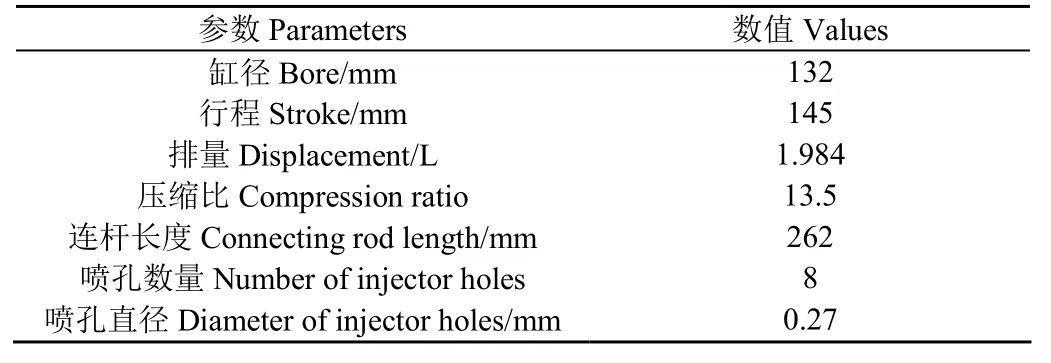

燃烧性能试验在 1132Z单缸柴油机台架上进行,试验台架如图1a所示,台架组成如图1b所示,单缸柴油机主要技术参数如表1所示,采用四气门直气道缸盖。

表1 单缸柴油机技术参数Table 1 Technical parameters of single-cylinder diesel engine

试验台架采用 Bosch电控单体泵供油系统,柱塞直径12 mm,最高喷油压力160 MPa;CW160电力测功机由凯迈机电有限公司生产,最大吸收功率160 kW,最高转速4 500 r/min,扭矩测量精度±0.2%FS;瞬态数据采集系统为Kistler公司生产的KiBox系统,其中包括进/排气压力温度传感器、缸压传感器、针阀升程传感器等,曲轴转角分辨率为0.1°,转速测量精度±2 r/min;CMFG010瞬时油耗仪用于测定柴油机瞬态燃油消耗,测量精度为0.12 %FS;排放污染物采集仪器为 Horiba MEXA-720 NOx分析仪和AVL 415S烟度计,NOx在0~1 000 mL/m3范围内测量精度为±30 mL/m3,在1 000~2 000 mL/m3范围内测量精度为±3%,Soot测量精度为±0.2FSN(Filter Smoke Number)。

试验活塞采用TCD燃烧室和传统ω燃烧室,主要结构尺寸如图2所示,2种燃烧室采用相同的容积以保证柴油机压缩比不变,均采用 8孔喷油器,喷孔直径为0.27 mm,TCD燃烧室油束夹角为145°,ω燃烧室油束夹角为150°。燃烧室尺寸和油束夹角均经过优化。

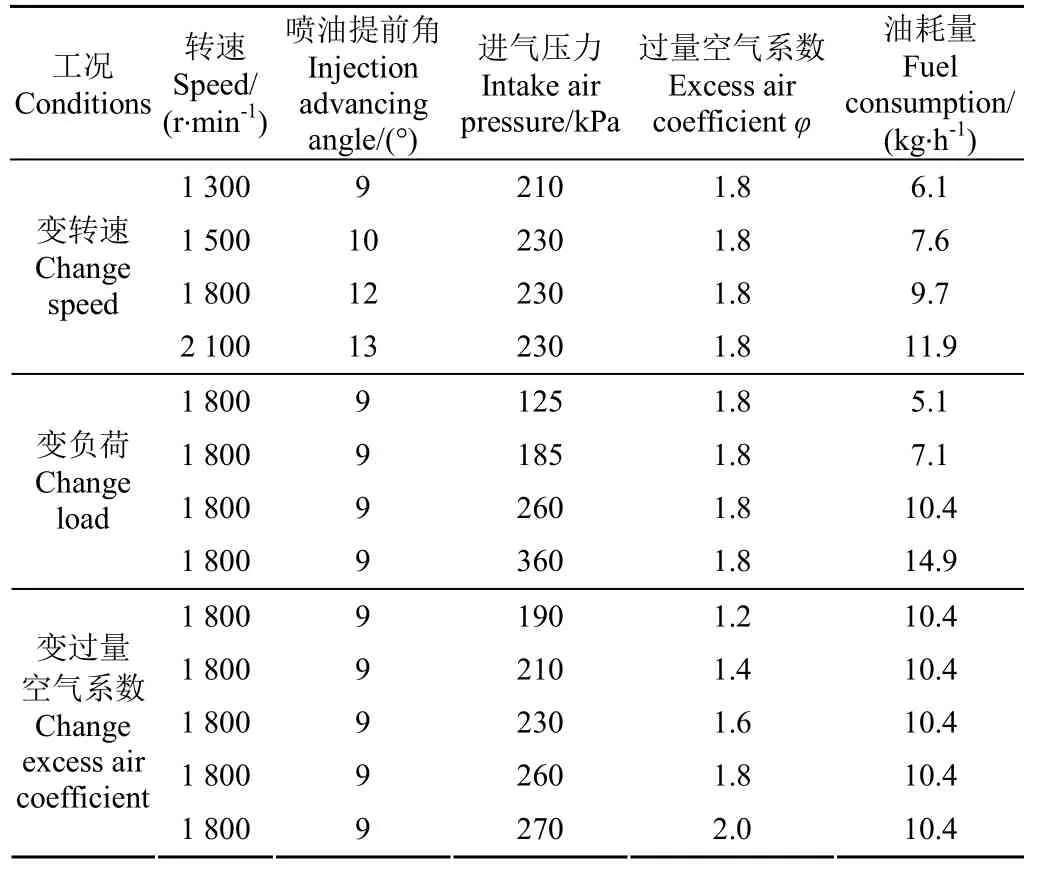

试验工况为变转速、变负荷和变过量空气系数φ工况,如表2所示。转速由高到低选取2 100,1 800,1 500和1 300 r/min,过量空气系数选取柴油机工况常用值1.8,在最优喷油提前角下比较燃烧和排放性能,在此基础上选择最大扭矩转速1 800 r/min研究变负荷和过量空气系数下性能变化情况。对于变负荷和过量空气系数工况,为了凸显不同燃烧系统间的性能差异以便于研究和分析,将喷油提前角减小至9°。

<1),且各件产品是否为不合格品相互独立.

表2 试验工况Table 2 Operating conditions

试验通过控制进气压力和喷油脉宽控制进气量和燃油量,每个工况点下待柴油机稳定运转2 min后进行数据采集,功率、油耗取5次测量结果的平均值,缸压取100个连续工作循环的平均值,NOx和Soot排放量取3次采集结果的平均值。

为比较不同燃烧系统的燃烧过程,分析柴油机燃烧过程滞燃期、速燃期、主燃期和后燃期4个阶段的特点,以针阀开启时刻作为滞燃期起点,瞬时放热率起点作为速燃期起点,瞬时放热率第一个波谷位置作为主燃期起点,缸内平均温度达到最高点位置作为后燃期起点,至95%累计放热量点作为燃烧终点,由此计算各燃烧阶段燃烧放热情况[30-32]。

1.2 仿真模型与分析内容

为进一步探究 TCD燃烧系统改善燃烧和排放的机理,采用AVL Fire软件建立柴油机三维仿真模型,并选取最大扭矩转速1 800 r/min工况进行研究,仿真模型选择从进气门关闭时刻(上止点前123 °CA)至排气门打开时刻(上止点后118 °CA)这一时间段进行计算。选用的燃烧室网格模型如图3所示,经无关性检验选取整体网格尺寸为1 mm,TCD燃烧室网格总数为120 690个,ω燃烧室网格总数为105 210个。

仿真子模型选取 k-ζ-f湍流模型,Wave喷雾破碎模型,Dukowicz喷雾蒸发模型和 ECFM-3Z燃烧模型。为保证喷雾模型和燃烧模型的准确性,在定容燃烧弹和试验单缸机上完成了相应的喷雾和燃烧测试工作,通过对比喷雾液相贯穿距、喷雾总贯穿距(含气相)、缸内压力和瞬时放热率数据完成仿真模型验证。

2 结果与分析

2.1 仿真结果与验证

在转速1 800 r/min,72 kW负荷工况下的模型验证结果如图4所示。由图可知仿真结果与试验结果保持较好的一致性,说明仿真模型计算结果能够反映柴油机实际运行情况。

2.2 转速对燃烧和排放性能的影响

不同转速下TCD燃烧系统和ω燃烧系统的燃油消耗率和污染物排放量变化如图5所示。

由图5可知,随着转速升高TCD燃烧系统和ω燃烧系统的燃油消耗率先减小后增大,在 4个转速工况下,TCD燃烧系统燃油消耗率均低于 ω燃烧系统,其中2 100 r/min下TCD燃烧系统燃油消耗率相比ω燃烧系统降幅达到最大,为 1.84%(3.8 g/kW·h),表明不同转速下TCD燃烧系统的经济性更好,这是因为TCD燃烧系统的导流作用能够加速缸内油气混合,在高转速大油量工况下对缸内油气混合的改善效果更加明显,有利于燃油快速充分燃烧进而降低燃油消耗率。排放性能上,TCD燃烧系统在不同转速下的Soot排放量相比ω燃烧系统大幅降低,1 300 r/min下TCD燃烧系统Soot排放量相比ω燃烧系统降幅达到最大,为53.28%(1.213FSN),这是因为TCD燃烧系统缸内油气混合质量较好,缸内不完全燃烧的燃油量较少,限制了Soot的生成。各转速下TCD燃烧系统的 NOx排放量相比 ω燃烧系统均升高,1 500 r/min下TCD燃烧系统相比ω燃烧系统NOx排放量增幅最大,为16.59%(214.7 mL/m3),这是由于缸内燃油快速燃烧导致温度上升促进了 NOx的生成,因而需要借助后处理系统减少NOx排放。

2 100 r/min下的TCD燃烧系统和ω燃烧系统的瞬时放热率曲线如图6所示。由图6可知,TCD燃烧系统和ω燃烧系统的两阶段放热峰值基本相同,放热峰值点后的12~52 °CA区间内TCD燃烧系统的瞬时放热率均高于ω燃烧系统,最高相差约22.2 J/°CA,而在52 °CA之后TCD燃烧系统瞬时放热率低于ω燃烧系统,由放热率曲线积分可得到2 100 r/min下TCD燃烧系统的后燃期放热比例为23.2%,相比ω燃烧系统减少3.8%,表明TCD燃烧系统内燃烧放热集中,后燃燃油比例较小,这是由于 TCD燃烧系统在高转速大油量工况下能够起到良好的导流作用,缸内油气混合速率较快,燃烧持续期缩短,后燃燃油量少,有利于燃油充分燃烧从而降低Soot排放量和排气热量损失,提高柴油机热效率。

2.3 负荷对燃烧和排放性能的影响

最大扭矩转速1 800r/min不同负荷下TCD燃烧系统和ω燃烧系统的燃油消耗率和污染物排放量如图7所示。由图7可知,随着负荷增大TCD燃烧系统和ω燃烧系统的燃油消耗率先减小后增大,在4个负荷工况点下TCD燃烧系统的燃油消耗率均低于ω燃烧系统,72 kW工况下TCD燃烧系统相比ω燃烧系统燃油消耗率降幅最大,为3.53%(7.0 g/kW·h),这是因为大负荷工况下TCD燃烧系统能够充分发挥燃油导流作用,增大燃油扩散面积从而促进均匀混合气的形成与燃烧,降低燃油消耗率。排放性能方面,随着负荷的增大 NOx排放量逐渐增大而 Soot排放量逐渐减小,不同负荷下 TCD燃烧系统NOx排放量高于ω燃烧系统同时Soot排放量明显低于ω燃烧系统,36 kW工况下 NOx排放量增幅最大,为26.35%(280.7 mL/m3),54 kW工况下Soot排放量降幅最大,为86.67%(2.657 FSN),这是因为TCD燃烧系统能够将触壁燃油引导至远离壁面的区域进而提高空气利用率,缓解壁面燃油堆积带来的燃油不完全燃烧问题,起到抑制Soot的生成和促进Soot高温氧化的作用,同时高燃烧速率使缸内平均温度升高促进了NOx的生成。

1 800 r/min、72 kW负荷工况下TCD燃烧系统和ω燃烧系统的瞬时放热率曲线如图8所示。由图可知TCD燃烧系统的扩散燃烧峰值略高于ω燃烧系统,在45 °CA前的放热率下降段TCD燃烧系统瞬时放热率高于ω燃烧系统,最高相差约 22.8 J/°CA,由放热率曲线可得1 800 r/min、72 kW工况下,TCD燃烧系统后燃期放热比例为22.5%,相比ω燃烧系统减少2.3%,表明TCD燃烧系统的后燃现象较轻,这是由于TCD燃烧系统相比ω燃烧系统具有更强的燃油导流能力,在高负荷大油量工况下能够有效促进油气混合,燃油燃烧更加集中,因而有利于柴油机热效率提高和Soot排放降低。

2.4 过量空气系数对燃烧和排放性能的影响

最大扭矩转速1 800 r/min不同过量空气系数下TCD燃烧系统和ω燃烧系统的燃油消耗率和污染物排放量变化如图9所示。

由图9可知随着过量空气系数增大TCD燃烧系统和ω燃烧系统的燃油消耗率逐渐降低,在不同过量空气系数下TCD燃烧系统对应燃油消耗率均低于ω燃烧系统,过量空气系数为1.2时TCD燃烧系统燃油消耗率相比ω燃烧系统降幅最大,为7.01%(15.8 g/kW·h),表明TCD燃烧系统在低过量空气系数下经济性相比 ω燃烧系统更好,这是因为低过量空气系数下燃油在TCD燃烧系统的导流作用下与空气迅速,油气混合质量得到改善。不同过量空气系数下 TCD燃烧系统对应 Soot排放量相比 ω燃烧系统均下降,NOx有所上升,过量空气系数为1.6时TCD燃烧系统内Soot排放量相比ω燃烧系统降幅最大,为81.28%(1.385 FSN),过量空气系数为1.4时TCD燃烧系统内 NOx排放量相比 ω燃烧系统增幅最大,为43.05%(509.4 mL/m3),这是因为 TCD燃烧系统能够引导燃油流动和扩散,低过量空气系数下的缸内浓混合气区域减小,缓解了低过量空气系数导致燃油燃烧不完全引发的热效率下降和Soot排放问题,同时高温促进了缸内NOx的生成。

1 800 r/min、过量空气系数1.2工况下TCD燃烧系统和ω燃烧系统的瞬时放热率曲线如图10所示。由图10可知,2种燃烧系统的预混放热峰值基本相同,在 8~45°CA区间内 TCD燃烧系统燃烧放热率高于 ω燃烧系统,最大相差29.4 J/°CA,表明TCD燃烧系统扩散燃烧速率较快,这是由于TCD燃烧系统的导流作用促进了缸内油气混合,空气利用率提高从而使燃油快速燃烧。随着燃烧过程进行 2种燃烧系统的瞬时放热率逐渐下降,且TCD燃烧系统瞬时放热率下降速度明显大于ω燃烧系统,表明TCD燃烧系统燃烧放热较为集中,由放热率曲线可得1 800 r/min、过量空气系数为1.2时TCD燃烧系统后燃期为29.0%,相比ω燃烧系统减小了4.6%,这是由于低过量空气系数下TCD燃烧系统的导流作用能够有效引导燃油扩散加速油气混合,燃烧持续期缩短,后燃燃油比例减少,因而具备更好的燃烧和排放性能。

2.5 燃烧系统油气混合过程仿真结果

上述试验结果表明,TCD燃烧系统在不同负荷和过量空气系数下对燃烧和排放性能有不同程度的改进,为进一步研究高负荷、低负荷、高过量空气系数和低过量空气系数下TCD燃烧系统改进缸内燃烧过程的差异,揭示TCD燃烧系统促进缸内油气混合的机理,选取柴油机最大扭矩转速 1 800 r/min下的低负荷 23 kW、高负荷72 kW、低过量空气系数1.2和高过量空气系数2.0共4个工况进行仿真计算,通过切片观察燃油当量比和速度分布情况,分析TCD燃烧系统在不同负荷和过量空气系数下的油气混合过程。

仿真计算得到1 800 r/min下不同负荷和过量空气系数下TCD燃烧系统和ω燃烧系统燃油当量比分布情况如图11和图12所示。由图可知,TCD燃烧系统内油束撞壁时间早于 ω燃烧系统,在环状凸起的导流作用下油束分别向内外两室发展,且在最优油束夹角下内室燃油略多于外室。随着喷油过程进行和活塞向下运动,TCD燃烧系统中流入外室的燃油逐渐增多,在14 °CA下内外室燃油比例大致相同,流入内室的燃油经燃烧室底部圆弧段向燃烧室中心区域扩散,流入外室的燃油沿浅盘底面发展并碰撞侧壁形成向缸盖底面发展的射流并向缸盖底面周围区域扩散,从而扩大了燃油扩散面积,提高了油气混合质量,而 ω燃烧系统内燃油碰壁后主要沿燃烧室侧壁向顶隙和燃烧室底部区域扩散,燃油扩散面积相比TCD燃烧系统较小,壁面附近燃油分布集中,因而油气混合质量较差,燃烧性能降低,Soot排放量增大。活塞继续下移会使油束撞击燃烧室壁面的位置发生变化,在28 °CA下TCD燃烧系统内油束直接撞击浅盘侧壁,在缸盖底面附近形成大面积油气混合区域,从而促进了燃油燃烧,而ω燃烧系统内燃油在28 °CA下直接进入顶隙区域并在活塞顶面聚集,不利于均匀混合气的形成。对比各工况燃油当量比分布情况可知,不同负荷和过量空气系数下TCD燃烧系统油气混合质量均优于ω燃烧系统,在72 kW负荷和过量空气系数1.2工况下TCD燃烧系统燃油当量比在1附近的区域更广,说明TCD燃烧系统改善油气混合的效果更明显,这是因为ω燃烧系统在高负荷工况和低过量空气系数下附壁燃油更加集中,难以与周围空气快速混合形成均匀混合气,不利于燃油快速燃烧,而TCD燃烧系统通过环状凸起和浅盘侧壁的导流作用将燃油带离壁面并向周围区域扩散,能够快速形成适合燃烧的均匀混合气,因而相比ω燃烧系统油气混合促进效果更加明显。

为更好地分析不同负荷和过量空气系数下的缸内油气混合过程,针对燃油撞壁和喷雾终止后的缸内速度分布进行分析,如图13和图14所示。由图可知,在8 °CA下两燃烧系统内燃油均发生撞壁,并在撞壁位置形成低速区,TCD燃烧系统内的低速区出现在环状凸起圆角处,速度约为 40 m/s,在凸起两侧的壁面附近存在高于100 m/s的高速流动区域,而在ω燃烧系统燃油撞壁区域形成了低于40 m/s的大面积低速区,表明TCD燃烧系统环状凸起结构能够起到良好的导流效果,相比 ω燃烧系统的燃油碰壁能量损失更小,从而缓解了燃油壁面堆积和附壁燃烧问题。

在 28 °CA下活塞位置下移使油束与壁面撞击点上移,在TCD燃烧系统内燃油直接撞击浅盘侧壁并形成高于20 m/s的撞壁射流,在缸盖底部区域形成向燃烧室中心和顶隙区域扩散的两股燃油,从而增大了燃油扩散面积促进油气混合,而ω燃烧系统内燃油直接喷入顶隙区域并沿活塞顶面发展,顶面附近燃油速度迅速降低至20 m/s以下,表明ω燃烧系统内燃油发展受到限制。对比各工况速度分布情况可知,在72 kW负荷和过量空气系数1.2工况下TCD燃烧系统内燃油在环状凸起的壁面导流作用下发展速度较快,因而相比ω燃烧系统缸内油气混合质量更好,这是因为ω燃烧系统中燃油直接撞击燃烧室侧壁导致速度下降,在壁面附近产生大面积低速区,减缓了油气混合速度,而TCD燃烧系统的环状凸起和浅盘侧壁结构能够引导燃油沿壁面方向发展,在高负荷和低过量空气系数工况下缓解了燃油与壁面接触导致的速度下降问题,加快了油气混合过程。

为更好地评价TCD燃烧系统内油气混合质量,选择不同燃油当量比区间的燃油质量比例作为评价参数,统计小于1,1~2,2~4和大于4共4个当量比区间的燃油质量占缸内总喷油量的百分比进行分析[33],以ω燃烧系统作为对照。不同燃烧系统变工况下各当量比区间的燃油质量比例变化如图15所示。由图15可知,随着油气混合过程进行燃油当量比大于 1的燃油质量先增大后减小,燃油当量比小于1的燃油质量比例逐渐增大,在0~30 °CA范围内TCD燃烧系统内燃油当量比为2~4和大于4的燃油质量比例明显低于ω燃烧系统,这是因为TCD燃烧系统的环状凸起结构能够引导撞壁燃油运动,限制了浓混合气区域形成,燃油发展速度更快,在过量空气系数1.2工况下TCD燃烧系统燃油当量比大于4的燃油质量比例相比ω燃烧系统降幅最大,最大降幅为9.75%,这是因为低过量空气系数下缸内背景密度较低,喷雾贯穿速度较快,燃油在TCD燃烧系统的环状凸起导流作用下能够向更大区域扩散,从而减少了浓混合气区域的燃油量。在30~60 °CA范围内TCD燃烧系统相比ω燃烧系统燃油当量比小于1的燃油质量比例更高,燃油当量比1~2的燃油质量比例更低,在72 kW负荷工况下TCD燃烧系统燃油当量比小于1的燃油质量比例相比ω燃烧系统增幅最大,最大增幅为 7.45%,这是因为在高油量大负荷工况下 TCD燃烧系统的浅盘结构能够将撞壁燃油快速导向缸盖底面附近区域,提高了缸内空气利用率,因而油气混合更加均匀,有利于缓解燃油后燃现象促进燃烧。

3 结 论

1)TCD燃烧系统在不同转速、负荷和过量空气系数工况下相比传统 ω燃烧系统燃烧放热速度更快,后燃放热比例较低,NOx排放量上升的同时Soot排放量显著降低,燃油消耗率最大降幅为7.01%,NOx排放量最大增幅为43.05%,Soot排放量最大降幅为86.67%;

2)TCD燃烧系统在高负荷和低过量空气系数工况下改善柴油机燃烧和排放性能的效果更佳明显;

3)TCD燃烧系统的环状凸起结构能够将触壁燃油导向内外两室,促进了燃油发展,限制了浓混合气区域形成,0~30 °CA范围内TCD燃烧系统相比传统ω燃烧系统浓混合气区域燃油质量比例最大降幅为9.75%;

4)TCD燃烧系统的浅盘结构能够形成向缸盖底面发展的燃油撞壁射流,提高了空气利用率,改善了缸内油气混合质量,30~60 °CA范围内TCD燃烧系统相比传统ω燃烧系统均匀混合气区域燃油质量比例最大增幅为7.45%。