空化对轴流式水轮机尾水管压力脉动和转轮振动的影响

朱国俊,李 康,冯建军,2※,罗兴锜,2

(1.西安理工大学水利水电学院,西安 710048;2.浙江富安水力机械研究所,杭州 311121)

0 引 言

目前,经济指标优良、可开发性好的中高水头水能资源已基本开发完毕,低水头水能资源是未来水电开发的重点方向之一。轴流式水轮机是进行低水头水能资源开发的两大主力机型之一,其性能的优劣直接影响着水能资源的转换效率[1-2]。轴流式水轮机的主要应用限制在于空化造成的转轮空蚀破坏及水轮机稳定性劣变。振动和压力脉动是反映水轮机稳定性的常用指标,空化通过恶化压力脉动和振动来影响轴流式水轮机的稳定性,所以开展空化对轴流式水轮机压力脉动和转轮振动的影响规律研究对轴流式水轮机稳定性的优化有重要意义。

水轮机压力脉动及振动是一种非稳态过程,其产生原因十分复杂,主要与水力激励以及系统响应有关[3-4]。目前,关于常规、无空化条件下的水轮机压力脉动主要通过数值模拟[5-9]和模型试验方法[10-15]来进行研究,这些相关研究的重点均着眼于分析水轮机尾水管的压力脉动特性及揭示其产生机理。近年来,随着水轮机的安全稳定性要求的不断提升,空化对水轮机压力脉动或者振动特性的研究也逐渐涌现。Rus等[16-17]对轴流式水轮机进行了模型试验,采集了不同空化工况下的振动信号数据,结果发现振动幅值随空化系数的降低而上升。唐巍等[18]采用数值模拟方法对中低比转速混流式水轮机空化工况下的水力振动进行了分析,发现机组的振动频率为转频的整数倍。李琪飞等[19]结合试验与数值模拟方法研究了空化条件下水泵水轮机的压力脉动特性,发现水泵水轮机无叶区的压力脉动主频为转轮转频,且幅值随空化系数的降低而增加。徐洪泉等[20]采取将理论分析与模型试验相结合的方法,发现尾水管高倍转速频率压力脉动由转轮叶片或导叶端面间隙空化所引起。但大部分相关研究都单独分析空化对压力脉动特性的影响或空化对水轮机尾水管部位振动特性的影响,同时探究空化对水轮机压力脉动及转轮振动特性影响规律,并分析两者关联关系的研究很少。转轮是轴流式水轮机最重要的旋转部件,既是引发轴流式水轮机内部涡流、压力脉动的主因,也是流道内水力激振力在转子系统上的唯一作用部位,同时还是轴流式水轮机内空化作用首先出现并影响最严重的部件,因此,有必要开展研究揭示空化对转轮振动和水轮机尾水管压力脉动的影响规律,以便为轴流式水轮机稳定性的改善提供技术支撑。

本文以轴流式模型水轮机为研究对象,通过构建包含高速摄影系统、激光测振仪(Laser Doppler Vibrometer,LDV)和高频压力脉动传感器的同步测试系统采集了变空化系数下的转轮径向振动信号、尾水管压力脉动信号和转轮空化图像资料,综合变分模态分解算法(Variational Mode Decomposition,VMD)和去趋势互相关分析法对采集到的振动和压力脉动数据进行了主成分提取,结合转轮空化图像定量分析了空化对轴流式水轮机尾水管压力脉动和转轮振动的影响规律,以期为水电站中轴流式水轮机设备运行稳定性的改善提供理论依据。

1 材料与方法

1.1 试验装置和测试方法

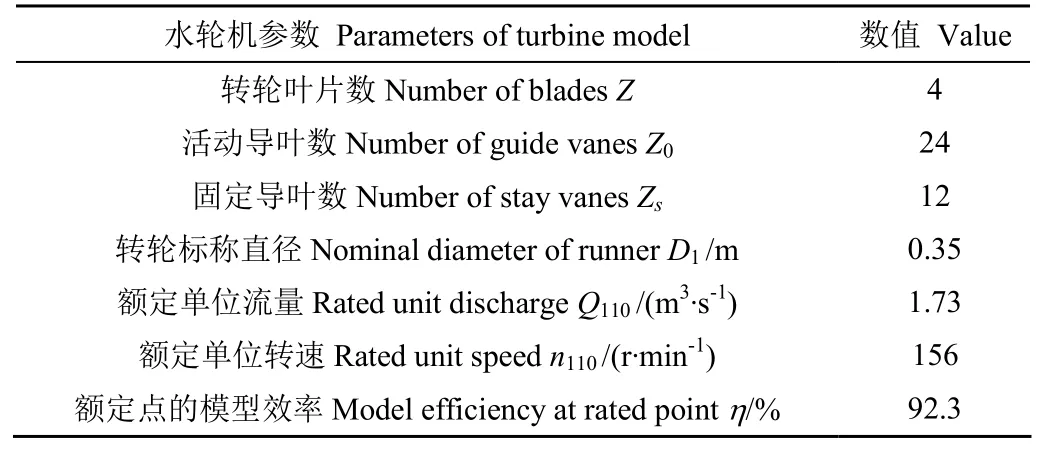

构建包含高速摄像组件、LDV及高频压力脉动传感器的同步测试系统,并采用该同步测试系统对某 4叶片轴流式水轮机模型进行测试。该轴流式水轮机模型对应的真机额定水头为14.83 m,参数如表1所示。

表1 水轮机模型参数Table 1 Parameters of turbine model

本文中的轴流式水轮机模型试验于浙江富安水力机械研究所满足IEC60193测试要求的高精度水力机械试验台上完成。根据水轮机试验台流量计的误差为±0.150%FS,差压变送器测量水头的误差为±0.080%FS,测功机测力矩的误差为±0.075%FS,转速传感器的误差为±0.003‰FS,可得效率测试的系统误差为±0.191%。由系统误差与效率测试的随机误差±0.035%可得水轮机模型效率最终测试的综合误差为±0.194%。水轮机模型试验系统图如图1所示。

本文构建的同步测试系统包含高速摄像组件,该组件由频闪仪、高速电荷耦合元件(Charge Coupled Device,CCD)摄像机和相应的采集软件组成,可以记录不同空化数下转轮内部的空化图像。同步测试系统还包含LDV、高频压力脉动传感器和数据采集卡。本系统中采用的LDV为德国Polytec公司的VGO-200高精度数字便携式LDV,根据检定证书可知其 95%置信区间内测量不确定度为1%,测量分辨率可达0.02μm/(s∙Hz0.5)。因为轴流式水轮机模型的转轮室采用高透明有机玻璃制造,所以LDV的激光束可穿透有机玻璃聚焦在转轮体上采集转轮的径向振动速度。测试系统中高频压力脉动传感器(M112A22,美国PCB公司)的检定证书表明其95%置信区间内测量不确定度为 1%。同步测试系统采集的转轮径向振动信号和压力脉动信号都通过屏蔽电缆接入美国NI公司的便携式数据采集模块中。同步测试系统仪器的现场布置如图2所示。

尾水管锥管处是水轮机压力脉动测试时的重点部位。因此,本文的压力脉动测点布置在轴流式水轮机尾水管锥管段,位于轴流式转轮旋转中心以下 0.2D1(D1为转轮标称直径,cm)处。压力脉动测点数目为2个,二者之间的周向间隔为180°,测点位置如图3所示。

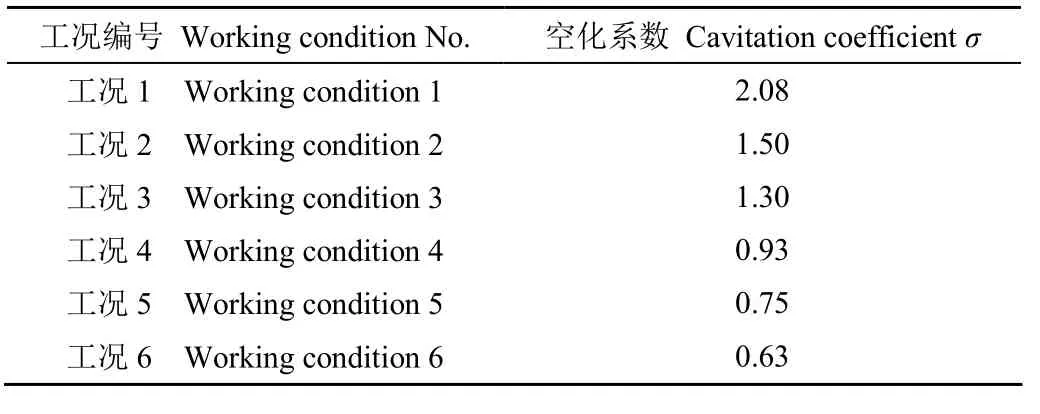

水轮机额定工况是水轮机性能的重点考核工况,也是轴流式水轮机必须实现无空化运行的工况,为研究空化对轴流式水轮机压力脉动及转轮振动的影响,试验过程中选择水轮机额定工况作为基础工况。通过改变试验装置的空化系数σ实现了轴流式水轮机即转轮由无空化到完全空化的变化过程,即转轮由无空化到完全空化的过程。该过程中各个工况下σ的数值如表2所示,其数值可根据同参数转轮的试验经验来调整下游低压水箱内的绝对压力进行设置,确保能准确捕捉空化初生。在表2中的各个工况下均采集振动和压力脉动数据,为了准确分析空化对测试数据的影响,传感器的采样频率设置为25.6 kHz。

表2 空化试验过程中空化系数σ的数值Table 2 Value of cavitation coefficient σ in the process of cavitation experiment

通过前述的试验台和同步测试系统获得转轮的径向振动和压力脉动数据以后,对采集到的信号数据进行降噪和主分量提取,以便进行进一步的分析。

1.2 变分模态分解算法理论

获取非平稳时序信号不同成分的分解方法较多,如小波分解、经验模态分解(Empirical Mode Decomposition,EMD)以及EMD的改进型算法等。其中,EMD及其改进型算法是使用较多的分解算法,但它们仍在一定程度上存在模态混叠、边界效应等问题。为解决上述问题,本文采用变分模态分解算法(VMD)对采集到的信号数据进行分解。VMD算法将信号数据的分解约束到变分框架内,通过构造并求解约束变分问题实现原始信号的分解[21-22]。这种方法的优势在于其采用了完全非递归的处理策略,相比于EMD类算法的递归模式分解策略,能有效抑制或完全避免模态混叠、边界效应等问题。

VMD算法的目的是将复杂的信号分解为K个模态分量,并且要求每个模态分量都有各自的中心频率和带宽,且使得各个模态分量带宽之和最小,其约束表达式如下:

式中K为信号分解得到的模态分量数量;uk(t)为分解信号所得的第k个模态分量;f(t)为原始信号;j为旋转算子;δ(t)为狄拉克函数;ωk为第k个模态分量的中心频率,Hz;t为时间,s。

引入二次惩罚因子α和Lagrange乘数算子λ,将约束变分问题转化为非约束变分问题,则可得增广 Lagrange函数L(uk,ωk,λ)如下:

对转化后的无约束变分方程采用交替方向乘子法[23]来求解,通过不断迭代求取到扩展Lagrange方程的鞍点,收敛条件如式(3)所示。

式中n代表迭代序号,表示第n次迭代;分别为的傅里叶变换;ω为频率变量,Hz;ε为一极小值,取为10-7可满足本文计算精度要求。

如果式(3)满足,则输出K个分解所得的模态分量。如果式(3)不满足,则利用傅里叶变换,将迭代后的结果按式(4)~式(6)转换到频域上进行更新,然后再重新根据式(3)进行判断,直到式(3)的条件被满足,输出K个分解所得的模态分量。

1.3 去趋势互相关分析

通过VMD算法将信号分解为K个分量以后,选取与原始信号相关性最高的分量作为原始信号的主成分。在信号分析领域,互相关[24-25]通常用来度量两组信号之间的相似特征,分析信号间的相关程度。对于任意2组非平稳时间序列信号{xt}和{yt},则去趋势互相关系数[26-28]ρDCCA表示为{xt}和{yt}的去趋势协方差与去趋势方差间的比值,公式如下:

式中F2DCCA表示{xt}和{yt}的去趋势协方差;FDFA{xt}和FDFA{yt}分别表示{xt}和{yt}的去趋势方差。若ρDCCA=0,表示2个信号序列间无相关性;若0<ρDCCA<1,表示2个信号序列呈正相关,且ρDCCA=1时,说明2个信号序列呈高度严格正相关;若−1<ρDCCA<0,表示 2个信号序列呈负相关,且ρDCCA=−1时,说明2个信号序列呈高度严格负相关。具体的算法流程见图4。

1.4 压力脉动无量纲幅值计算

在空化试验过程中,通过压力脉动传感器采集了表2中不同空化系数下的水轮机尾水管压力脉动信号。为了便于数据分析,本文对压力脉动的幅值进行了无量纲化处理,具体计算表达式[29]如下:

式中Cp表示无量纲压力脉动幅值;Δp表示实际压力脉动值,Pa;ρ表示流体密度,kg/m3;H表示模型试验中水轮机进、出口的水头差,m。

2 结果与分析

2.1 压力脉动与径向振动的时域特性

2.1.1 压力脉动数据的时域分析

通过高速摄影图像分析,转轮的空化过程可分为无空化、空化初生、空化发展和完全空化 4个阶段。限于篇幅,在图5中针对转轮空化的4个阶段分别给出对应的空化图像,图6中则给出了代表性σ下的压力脉动时域信号波形图(单个传感器)。

从图5中可以看出,在空化初生阶段(σ=1.50),转轮叶片上稀疏的空泡最先出现在转轮叶片轮缘翼型的中后部。随着空化系数σ的降低,在空化发展阶段(σ=0.93),该位置处的空泡逐渐变多,并发展成包含间隙空化和云空化的混合空化现象,同时轮毂处也出现了明显的云状空化现象。当空化系数继续降低、空化继续发展到了完全空化阶段(σ=0.63),转轮叶片轮缘翼型的下游已由大片云状空化和大尺度空泡混合而成的复杂空化现象占据,此外,轮缘翼型在距离其前缘约 20%翼型弦长位置处也出现了明显的由间隙泄漏涡导致的涡空化现象。转轮空化程度和形态的急剧变化对压力脉动幅值的影响也由图6反映出来。根据图6可知,随着空化程度的不断加剧,压力脉动的幅值明显增大,特别是完全空化阶段(σ=0.63),此时压力脉动的幅值已远高于空化发展的其他阶段。

2.1.2 转轮径向振动数据的时域分析

不同空化阶段下轴流式转轮的径向振动速度信号如图7所示。从图中可以看出,随着空化系数的降低,振动速度信号的幅值随之增大,当空化系数σ达到0.63时,振动速度幅值的均方根值达到最大值1.36 mm/s。将图6与图7进行比较可以发现,压力脉动与振动速度信号的幅值变化趋势基本一致。将压力脉动峰峰值ΔCp与转轮径向振动速度的峰峰值随σ的变化曲线进行比较,如图8所示。

从图8中可以看出,压力脉动峰峰值与转轮径向振动速度峰峰值随σ的变化曲线非常相似。在轴流式转轮由无空化到空化初生的阶段,压力脉动峰峰值与转轮径向振动速度峰峰值的增加幅度相对较小。空化初生时的压力脉动峰峰值是无空化时的1.49倍,转轮径向振动速度峰峰值是无空化时的2.32倍。当转轮空化进一步发展达到空化发展阶段,压力脉动峰峰值和转轮径向振动速度峰峰值均出现了较为明显的增加,分别提高至无空化时的2.58和3.36倍。当转轮空化进入到充分发展阶段直至完全空化时,压力脉动峰峰值和转轮径向振动速度峰峰值陡增,分别达到了无空化时的9.16和10.12倍。为了探讨空化后压力脉动与转轮径向振动速度峰峰值的增长率随σ的变化规律,以无空化时的压力脉动与转轮径向振动速度峰峰值为基准,在图9中给出了不同σ工况下两类峰峰值的增长率。

从图9中可以看出,压力脉动峰峰值和转轮径向振动速度峰峰值的增长率随σ的变化规律均呈现明显的非线性。2类峰峰值的增长率均在空化发展前呈平缓增长趋势,然后在空化发展至完全空化阶段急剧增加直到最大值。此外,通过图9可知,从无空化到空化初生时,转轮径向振动速度和压力脉动峰峰值均出现了明显的增加,但转轮径向振动速度峰峰值的增长率达到了132.2%,远高于压力脉动峰峰值的增长率(仅为49.2%),表明空化对转轮振动的影响程度远高于压力脉动。因为转轮是空化产生和直接作用的部件,因此空泡聚合、溃灭所产生的冲击波首先作用于转轮,然后再通过水体传播到水轮机其他部位。而由于冲击波能量在水体中的不可逆耗散,当其传播到距空化区域一定距离的压力脉动测点时,已无法引发与空化核心区等效的压力波动[30],所以压力脉动的峰峰值增长率小于转轮径向振动速度峰峰值的增长率。

2.2 压力脉动与径向振动的频域特性

基于VMD算法和去趋势互相关分析技术,本文将测得的压力脉动信号和转轮径向振动速度信号进行降噪并提取主成分,然后再进行频谱分析。VMD算法中的K值经对比筛选后取 7。限于篇幅,下面只以完全空化工况(σ=0.63)下的压力脉动信号为例展示主成分提取过程的中间结果。图10为分解该工况下压力脉动信号得到的固有模态函数(Intrinsic Mode Function,IMF)分量图。由图10可知,信号分解后得到的各固有模态分量的振幅差异表明各固有模态分量的能量也存在区别。为了获取信号中的主要成分,采用本文第1.3节中的去趋势互相关分析技术计算各IMF分量与原始信号的互相关系数ρDCCA,ρDCCA值最高的 IMF分量即被选择作为主成分。在图10中,经计算得到ρDCCA值最大的分量为IMF1,所以选择IMF1作为该信号的主分量。采用同样方法获得图6中不同σ下的压力脉动信号主成分时域波形图,并分别进行快速傅里叶变换,最终得到不同σ下的压力脉动信号主成分频域图如图11所示。

从图11中可知,在无空化阶段,压力脉动的主频是明显的低频,为0.2fn(fn为转轮转频,Hz)。根据国际电工委员会的水轮机试验验收标准IEC60193对压力脉动诱因的总结,导致尾水管锥管上该低频压力脉动现象的原因可能为转轮出口的涡旋流动。根据图5的图像资料可知,当空化初生时,空化流动为零散、稀疏的小尺度空泡组成的空泡流,并且只集中在叶片轮缘中后部的极小区域,因此无法对主流产生影响,所以压力脉动信号的低频区域相比无空化时基本没有变化。结合陈广豪[31]研究中得到的空泡非均匀溃灭会产生高频压力脉冲向四周传播的结论,在空化初生阶段,压力脉动信号频域图中频率为24.1fn的主频成分为叶片轮缘翼型中后部附着型空泡群非均匀溃灭所导致。当空化进一步发展,进入空化发展阶段时,显著的间隙涡空化现象已对下游流动产生了明显扰动,压力脉动信号的主频等于转轮叶片通频,且空化导致的压力脉动高频部分幅值也明显增加。随着σ进一步降低达到完全空化阶段时,通过高速摄影图像可知大尺度的空化区域已接近压力脉动的测点位置。因此,已完全空化的叶片周期性扫过测点所在的周向位置时引发了强烈的压力脉动,频率为叶片通频,幅值则急剧增加至空化发展阶段(σ=0.93)主频幅值的14.3倍。上述现象表明,当轴流式转轮进入空化发展阶段以后,会影响下游压力脉动的频域。

采用本节方法对转轮的径向振动速度信号进行主成分提取,并对主成分信号进行快速傅里叶变换,得到图12所示的频域图。

从图12中可以发现,除了σ=0.93的工况外,转轮的径向振动的主频基本为转轮叶片通频(f=4.0fn)。在σ为2.08、1.50及0.93工况下,σ的下降主要引发的是转轮径向振动信号高频段能量的变化,对叶片通频成分的幅值影响很小。

在σ=0.93工况,转轮叶片的径向振动信号中频率为36倍转频的高频成分幅值增加到最大值0.180 mm/s,并超过了提升幅度很小的叶片通频对应的幅值0.164 mm/s,所以此刻振动信号主频为 36fn的高频成分。原因是此时转轮内部的空化处于发展的临界状态,由图5可知该工况下非定常云状空化区域已形成一定的规模,云状空化区域密集的小尺度空泡溃灭给叶片造成了高频冲击,所以此时转轮径向振动高频成分的幅值出现了增长。而叶片通频成分的幅值基本不变,此消彼长下,振动信号的高频成分成为主频。即便如此,该工况下转轮叶片通频对应的幅值0.164 mm/s也仅略低于主频的0.180 mm/s。

诱发转轮叶片通频频率振动的原因为转轮体安装 4个转轮叶片后无法达到完全的周向质量均匀,即周向质量不均衡所导致。这种周向质量不均衡在转轮完全空化后愈发剧烈,所以σ=0.63工况下叶片通频对应的幅值远高于其他工况。此外,图12表明空化导致的中高频幅值提升基本只局限于12.0fn~200.0fn的范围内。

2.3 压力脉动与径向振动的能量分布

为了详细分析原始压力脉动和转轮径向振动速度信号在整个频段的能量,通过巴塞伐尔(Parseval)定理计算获得了2种信号在不同σ下的能量谱。由于不同频率成分的信号能量差异大,所以纵坐标采用对数坐标。此外,为了便于表示压力脉动信号的能量,计算能量谱时压力脉动的幅值不做无量纲化处理,采用实测脉动压力幅值进行计算。压力脉动和转轮径向振动速度测试数据的能量谱如图13所示。

综观图13可知,不管是压力脉动还是转轮的径向振动,随着σ的下降,高频段(f/fn>50)能量提高。此外,在压力脉动信号能量谱图(图13a)中可以发现,随着σ的降低,高频段的局部能量极值发生了朝低频区域迁移的现象,从而导致空化以后的压力脉动低频区域能量明显提高。联合图5中不同σ下的转轮空化形态图像以及陈广豪[31]揭示的空化形态演变与壁面压力脉动频幅特性间关联关系可知,σ的下降使得转轮上的空化形态由小尺度稀疏泡状空化(空化初生)向云状空化与大尺度空泡混合的复杂形态(完全空化)进行演变,空化形态的演变不断导致壁面压力脉动的低频能量成分增强,进而使不同σ下的压力脉动信号在能量谱图上表现出高频段的局部能量极值向低频区域迁移的现象。大型水轮发电机组的共振频率都是低频,尾水管压力脉动的这种高频能量局部极值迁移现象提高了诱发机组共振的可能性,增加了机组运行的不确定性。而根据图13b可知,转轮的径向振动速度信号则没有这种现象。

由图13b可以发现,空化程度的增加致使振动速度信号整个频段的能量都出现了提升,并且高频段(f/fn>50)的能量分布形态基本类似。因为空化直接作用于转轮叶片及转轮体,因此空化程度的增加直接导致了空化附着物高频振动能量的增加,与尾水管压力脉动这种受空化间接影响的现象明显不同。

目前,上述研究中发现的规律只局限于轴流式转轮叶片及转轮体。因为空化引发的振动特性取决于空化发展过程中空化的形态,而水流在绕流不同对象时产生的空化形态各异,引发的振动特性变化规律也各有不同。当前无法确保本研究中发现的空化诱导振动能量变化的规律可普适于所有研究对象,还有待其他学者共同开展进一步的研究。

3 结 论

本文采集了不同空化工况下的轴流式水轮机尾水管压力脉动和转轮径向振动数据,并对测试数据进行了分析,主要结论如下:

1)转轮空化发生后,随着空化系数的下降,尾水管锥管上的压力脉动与转轮径向振动速度峰峰值的增长率呈明显的非线性变化规律。空化充分发展以后,锥管上的压力脉动与转轮径向振动速度峰峰值会出现陡增,分别达到了无空化时的9.16和10.12倍。

2)转轮空化程度的增加使得尾水管锥管上的压力脉动主频发展为叶片通频,但对转轮径向振动速度的主频影响较小。空化程度的增加会致使转轮径向振动信号中12~200倍转频范围内的振动幅值明显增加。

3)空化系数的降低会导致尾水管锥管压力脉动产生高频能量局部极值迁移现象,从而提升压力脉动低频区域的能量,增加引发机组共振的可能性,而转轮的径向振动速度则无此特性。