提高半自磨机介质充填率人工测量精度研究

史福潮,赵丽红

(伊春鹿鸣矿业有限公司,黑龙江 伊春 153000)

0 引 言

随着科技水平的进步和生产需求的增长,半自磨系统逐步取代常规的碎磨系统,并且半自磨机日益大型化[1]。矿石性质变化对半自磨机磨矿效果的影响十分显著,是造成“涨肚”、衬板寿命短和处理能力低的主要影响因素。应对此种情况,通常采用调整介质充填率、入料浓度、半自磨转速或入料粒度等手段,其中调整介质充填率是最快速有效的措施,因此精确的测量介质充填率十分重要[2-6]。

测量介质充填率一般有自动和人工两种方式。自动测量通常为在线实时检测,一般通过检测磨音、压力等参数侧面推算出介质充填率,影响因素多,易受干扰,且普遍用于检测综合充填率,不能真实反映介质充填率[7-8]。人工检测是在半自磨机停止运行后,待内部物料排空,介质处于水平状态时工作人员进入内部进行测量计算,能够真实反映介质充填情况。但由于测量工具的局限和在限制空间内作业人员方向感等判断力下降等因素,易造成较大测量误差,尤其是在半自磨机大型化后,人工测量误差会进一步加剧,从而误导工作人员对半自磨机运行情况的判断。因此本文对如何精确测量半自磨机介质充填率进行研究。

1 介质充填率的计算方法

目前常用的介质充填率计算方法是根据几何原理计算法变换优化而来[9-10]。大部分经验公式为了计算简便均进行不同程度的简化,因此造成适用范围受限或误差过大。随着科技的进步,大量多元复杂的算法已能在便携电子设备上实现,因此笔者认为当下可用最基本的几何原理算法计算介质充填率,后期可根据各矿山半自磨机衬板磨损周期、衬板厚度等参数的不同添加自身适用的修正系数。几何原理算法如下:

图1 半自磨机筒体断面图

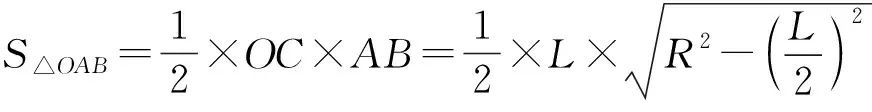

阴影部分为介质充填区,介质充填率为阴影部分面积与筒体断面面积比值的百分数。筒体断面半径为R,筒体断面中心至介质水平面距离为OC既h+H,弦长AB为L,因此可通过几何原理进行推导。

S筒体=π×R2

(1)

(2)

(3)

由(2)(3)可得,

(4)

由(1)(4)可得,

(5)

由式(5)可知,要计算介质充填率需要确定h、H、R的数值或确定R、L的数值,其中R为筒体半径,一般根据衬板的磨损情况在一个固定的范围内规律性变化,可通过衬板周期计算,也可以通过实测衬板厚度取值。h为筒体圆心至入料中心筒底部的距离,为定值。H为入料中心筒底部至介质水平面的距离,须实测。L为介质水平面的断面弦长,须实测。

2 测量误差分析

根据半自磨机介质充填率的计算公式可知,测量误差来源主要有筒体半径R的误差、入料中心筒底部至介质水平面距离H的误差或介质水平面的断面弦长L的误差组成。

2.1 筒体半径R的误差

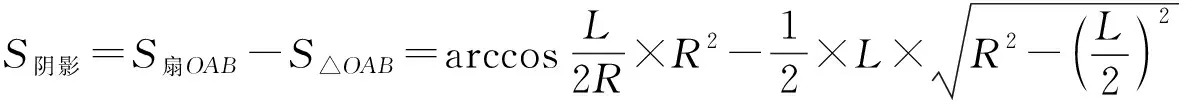

实际生产中半自磨机筒体的半径随着衬板的磨损不断变化,若视为固定不变或用设备尺寸作为半径计算介质充填率会产生较大误差。表1为黑龙江省伊春市某大型钼矿选矿厂φ10.97 m×7.16 m半自磨机误差测算结果。

表1 不同衬板情况介质充填率

由表1可知,不考虑衬板时测得介质充填率与新衬板状态下介质充填率相差0.858%,衬板不同时期时介质充填率差值达到0.632%,因此衬板尺寸在介质充填率测量过程中十分关键,是介质充填率产生误差的一大原因。

2.2 介质水平面断面弦长L的误差

在半自磨机大型化后介质水平面很难达到平齐,在物料流向的纵向和横向均难达到平齐。一是给确定代表性区域造成困难;二是工作人员常用塔尺或皮卷尺测量L,测量时在水平方向和垂直方向易因倾斜造成测量值偏大,且水平和垂直方向的误差易相互叠加造成误差扩大。半自磨机的介质充填率一般在12%~14%左右,仍以上述半自磨机为例,L一般在8 m以上,在新衬板条件下测算误差,结果见表2。

表2 不同倾角时介质充填率

在限制空间内且距离较长时,10°左右的倾斜难以避免。由表2可知,当水平或垂直方向任意倾角达10°时,介质充填率差值达0.660%。当水平和垂直方向5°倾角叠加时,介质充填率差值达0.380%。

2.3 入料中心筒底部至介质水平面距离H的误差

入料中心筒底部至介质水平面距离H是介质充填率测量中的关键参数,也是易产生误差的地方。H的测量值一般在2 m以上,传统上一般采用塔尺或者圆柱尺作为测量H的工具,采用标杆、激光灯等作为辅助工具。误差产生的主要原因一是难以找到具有代表性的介质水平面区域,会因取点无代表性产生误差;二是难以将塔尺或者圆柱尺与介质水平面放置呈垂直关系,容易因倾斜造成测量值偏大;三是易因标杆由入料中心筒底部伸出过长,标杆倾斜或下沉导致塔尺或者圆柱尺上与入料中心筒底部等高点的测量产生误差。当用激光灯代替标杆后能够避免标杆下沉的问题,不能避免倾斜问题。以上述半自磨机为例,在新衬板条件下测算塔尺或者圆柱尺倾斜时的误差,结果见表3。

表3 不同倾斜度时介质充填率

由表3可知,当存在10°倾角时,介质充填率差值达0.316%。综合其他可能对H值测量产生误差的因素会使误差进一步扩大。但与测量L值可能产生的误差相比会小一些,因此生产中多数矿山会采用测量H值计算介质充填率。

3 提高测量精度的措施

3.1 降低筒体半径R的误差

筒体半径R值随衬板厚度的变化而变化,可通过每次测量介质充填率时测量衬板厚度,修正筒体半径R。但实际生产中为了提高测量速度和简化测量步骤,可以在多次测量后编制R值与处理量关系表,通过查表获取R值。黑龙江省伊春市某大型钼矿选矿厂根据实际生产情况将R值与处理量的关系分为3个阶段,既衬板磨损的前期、中期、末期3个阶段。

由表4可知,在实例中R值最大变量为0.11 m。在使用R值与处理量关系表的过程中需确定每批次新衬板的厚度、材质及形状有无变化,矿石性质是否发生大的变化,如有上述情况需重新编制R值与处理量关系表。

表4 R与处理量关系表

3.2 降低测量弦长L的误差

在测量L值时,误差分为水平方向误差和垂直方向误差。针对水平方向误差,可采用固定点测量的方式消除。筒体衬板及螺栓的位置是固定的,相对衬板位置或螺栓间的连线横切物料走向,可以避免测量L值时产生水平误差。

针对测量L时垂直介质面方向的误差,则需要借助水准仪等辅助工具校准。实际操作中由于介质水平面很难达到平齐,通过水准仪等消除垂直介质面方向的误差繁琐且耗时长,生产中会影响检修等其他工作开展,实用性不强,有待进一步深入研究。

3.3 降低筒体圆心至入料中心筒底部距离H的误差

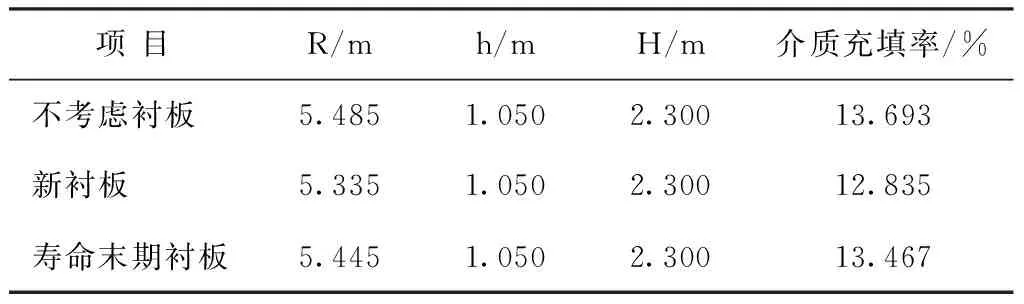

测量H值的筒体剖面图见图2。

图2 筒体剖面图

由于直接测量H的方式中,测量仪器与介质水平面的垂直关系和入料中心筒底部与测量仪器的等高点均难以确定,误差难以消除。因此考虑通过其他方式计算H值(见图2),采取测量DE长度和DE与DF夹角α,而H=FE,即可测出H值,只需测量过程中校准测量仪器位置D点的水平即可,测量过程中的倾斜不影响测量结果。随着科技进步,目前部分激光测距仪可以在限制空间内使用,测距仪一般综合测距和测角度及校准水平的功能,且能够通过内置编程直接输出H值。还在一定程度上避免进入限制空间作业,极大改善作业环境,保障作业安全。

3.4 提高测量时取点的代表性

代表性区域难以选取是测量L值和测量H值时会遇到的共性问题,随着设备大型化问题更加突出。通常工作人员会将所选区域尽量人工调平或者每次测量时选取固定区域来提高代表性,但仍存在较大的改善空间。笔者针对此问题引入统计分析的方法,既在整个介质水平面上选取多个测量样本,取均值作为最终介质充填率。一般针对测量L值采用3段或6段条带分区测量,即在整个介质水平面选取3~6组测量点进行测量;针对测量H值采用九宫格或十二宫格分区测量,即将整个介质水平面等分为9~12个区域进行取点测量,分区的选取要切合自身实际情况。测量L值和H值均可采用图案照明灯具作为分区工具,图案照明灯具的放置位置及角度需要固定,并保证分区覆盖整个介质水平面且分区均匀。

4 结 论

在介质充填率人工测量过程中R值、L值、H值和代表性区域选取易产生误差。本文详细分析了几类误差产生的原因,并提出改善措施,对其他矿山同类工作具备一定的参考价值。当前降低测量L值时垂直方向的误差仍较困难,因此在实际生产中可通过测量H值计算介质充填率,安全风险小,作业简便,且误差小。介质充填率的测量计算过程中要充分考虑衬板磨损造成的影响,设备越大型化影响越大。