微小量程联动薄膜压力敏感芯片仿真分析

任治凯,揣荣岩,张 冰,杨宇新

(沈阳工业大学信息科学与工程学院,沈阳 110870)

1 引言

随着现代电子技术的快速发展,微电子机械系统(MEMS)压力传感器已经广泛应用于医疗设备、工业自动控制、汽车电子、航空航天和气象环境检测等多个领域[1]。MEMS 技术的成熟以及微小压力测量需求的增多,推动了压力传感器向微小量程方向的发展[2]。目前在国外,MEMS 微小量程压力传感器已经逐渐得到广泛应用,具有代表性的有芬兰维萨公司的BAROCAP 系列、德国英飞凌公司的DPS 系列和日本富士电机公司的FCX-AIII 系列。其中FCX-AIII 系列绝对压力变送器最小的测量范围仅为0~16 kPa[3],但国内微小量程MEMS 电容式压力传感器尚未有实用化的产品[4]。在此背景之下,在此基于绝缘体上硅(SOI)技术设计一种MEMS 电容式压力敏感芯片。

2 芯片结构及理论分析

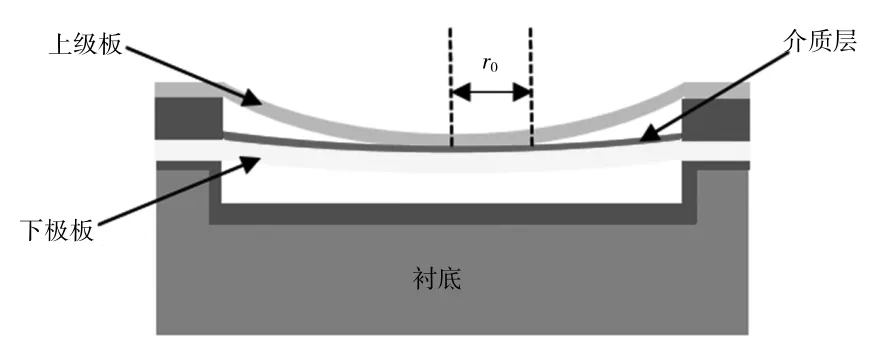

所设计的电容式联动膜压力敏感结构如图1 所示。其中,h1为上极板厚度,R为极板半径,t为介质层厚度,g为腔体高度。为了提高传感器线性响应范围以及线性度,该结构专门在芯片结构中设置了悬空可动的下极板,厚度为h2。因为这一独特结构的存在,当外界压力较小时,上极板与下级板有较大的间距;当外界压力变大时,上极板开始向下弯曲;当外界压力达到某个确定值时,上极板正好与下级板相接触,这个确定值就是临界值。压力超过临界值,传感器就工作在接触模式。当压力在超过临界值后仍继续增加,下极板也将随之发生形变并对上极板的运动状态具有一定的调节作用,从而形成联动的效果,如图2 所示。图中r0为上下极板接触面积半径。这种联动作用使传感器表现出更好的线性度、更大的线性量程以及较高的输出电容值,提升了传感器的性能。

图1 联动薄膜压力敏感结构示意图

图2 压力超过临界值后结构的联动效果

电容式传感器是一个具有可变参数的电容器,其电容量公式为[5]:

式中A为极板的面积;ε 为电容极板间介质的介电常数,ε=εr;εr为介质材料的相对介电常数;ε0为真空介电常数;εa为空气介电常数;d为两极板之间的距离;C即为电容量。由图1 结构与工作原理可知,敏感结构有三种工作状态:无压力状态、有压力未接触状态、接触状态。

为了便于分析,密封腔的内部被认为是处于真空状态。在无压力状态下,未变形的压敏结构可视为由上下电极组成的平行板电容器,两个电极板由密封腔和绝缘层隔开,其电容为:

当压敏结构的膜片开始受到压力作用时,上极板产生一定的变形,但未接触,进入有压力未接触状态。此时电容值的变化由两块极板之间的间隙决定。由于上极板的边缘是固定的,最大偏转发生在中心处,在压力作用下,上极板将由平面变为曲面。曲面与底电极之间的输出电容与间隙成反比关系,是非线性的,可以通过高斯数值积分计算,即可表示为:

式中,P为压力,D为极板的抗弯刚度,E为材料杨氏模量,vv为材料的泊松比,ω(r,θ)为挠度函数。

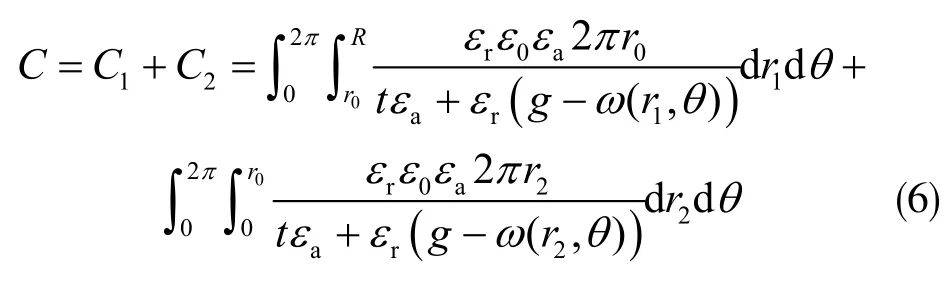

随着压力继续增大,上极板与介质层接触,压敏结构进入接触模式,此时的总的输出电容主要由2部分组成,即非接触电容C1和接触电容C2,如下式:

由于介质层的厚度非常小,且介电常数远远大于真空介电常数,故此当上下极板随着压力的增大,接触面积也会随之增大,C2将远远大于C1,所以此时的输出电容主要由接触电容C2决定,C 输出电容可化简表示为:

3 有限元仿真及结构优化

对于接触式电容压力传感器来说,其灵敏度较高完全能够满足需求,已无优化必要。优化的主要方向应是设法增加敏感芯片结构的线性响应范围。仿真使用COMSOL Multiphysics 软件进行。

为了研究上级板厚度以及上腔体高度对线性响应范围的影响,首先将接触压力设定为3 kPa,半径设定为150μm,下极板厚度为2.2μm,介质层100 nm,下腔体高度5μm。在仿真过程中,为了减少误差,采用相同的网格进行仿真,唯一变量为上极板厚度与上腔体高度比值。通过仿真分析得出上极板厚度与上腔体高度比值与线性响应范围的关系,如图3 所示。由图可见,在接触压力为3kPa 时,线性响应范围将随着上极板厚度与上腔体高度比值的不同而不同。由图3 可知上极板厚度与上腔体高度比值为3时,其线性响应范围最大,故此可以确定最优的上极板厚度与上腔体高度分别为1.5μm、0.5μm。

图3 上下级板尺度比值影响线性响应范围仿真结果

由以上仿真分析可知极板半径为150 μm 时,上级板厚度和上腔体高度的最优数值分别为1.5μm、0.5μm。

在以上仿真结果基础上,再对下极板厚度对线性响应范围的影响进行仿真。设置仿真模型的极板半径为150μm,上级板厚度1.5μm,上腔体高度0.5 μm,介质层厚度100 nm,下腔体高度5 μm,网格等约束条件均采用相同配置,唯一变量为下极板厚度。仿真分析得出下极板厚度与线性响应范围关系曲线,如图4 所示。由图可知最优的下极板厚度应为1.8μm。

图4 下极板厚度与线性响应范围关系仿真结果

由以上仿真分析得出极板半径为150 μm 时的尺寸最优。

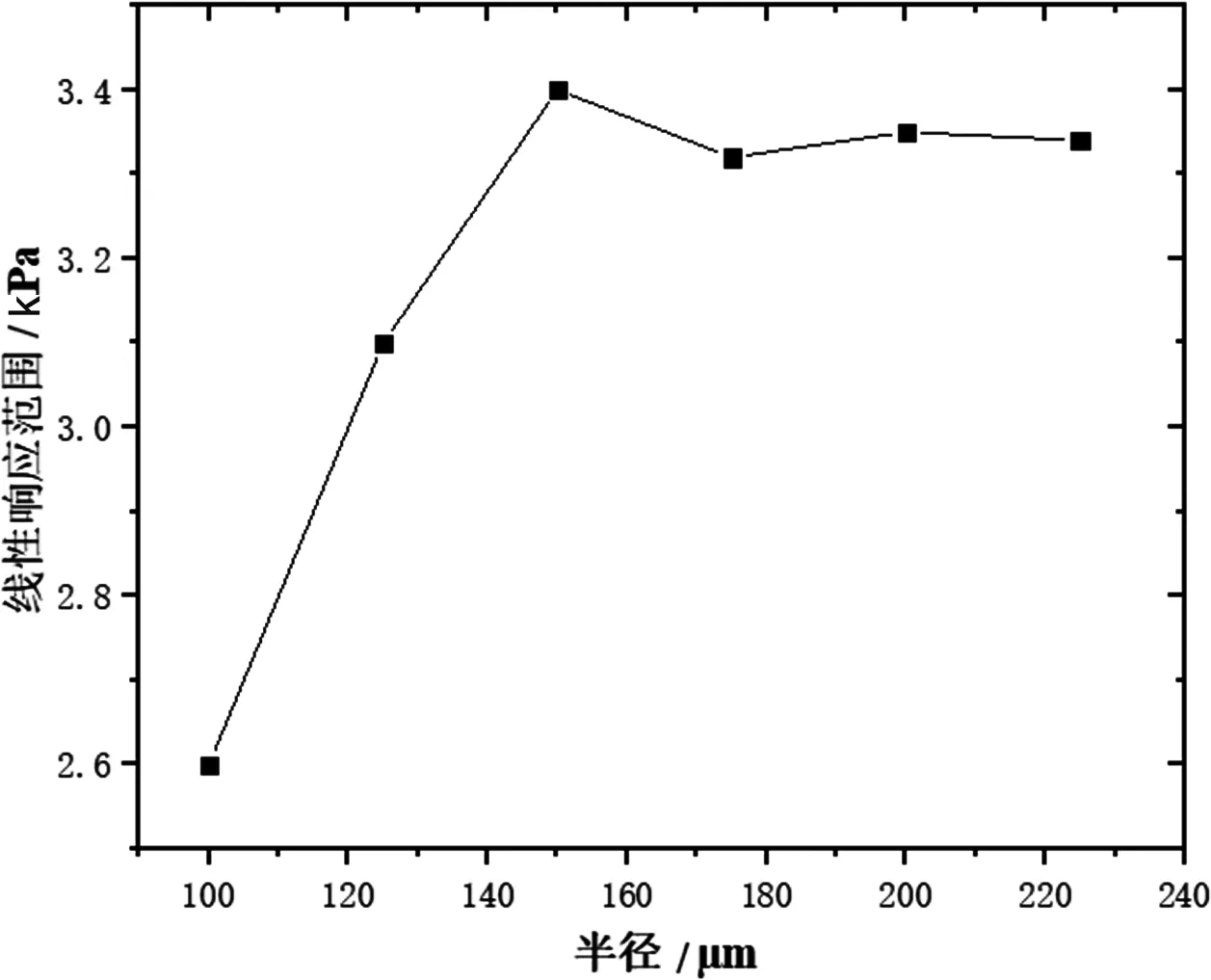

至此,还需针对不同极板半径对线性响应范围的影响再次进行仿真。仿真使用不同极板半径重复以上仿真优化步骤。图5 为极板半径取100μm、125 μm、150μm、175μm、200μm、225 μm 重复以上优化步骤后所对应的线性响应范围曲线图。由图可知,极板半径为150μm 以下时,线性响应范围下降比较明显;而150μm~225μm 时则相对比较稳定。不同半径对应上极板厚度与上腔体高度最优比的关系如图6 所示,可见,半径为100μm 与125μm 时,上级板厚度与上腔体高度比值分别为4 和3.4,在此比值下,上腔体高度分别为0.4 μm、0.3 μm,由于工艺原因其最小腔体高度取为0.5 μm,故此在半径100μm 和125μm 时,达不到最优上腔体高度,所以线性响应范围较小。结合芯片最小尺寸原则以及工艺可行性综合考虑,最终的半径选定为150μm。

图5 不同半径与线性响应范围关系仿真结果

图6 不同半径与最优上下极板尺度比值仿真结果

在所设计的芯片结构中,极板材料的断裂强度具有尺寸效应[6-7]。通过衬底的支撑作用,传感器的过载能力能够得到有效提高。仿真分析表明极板尺寸一定时,下腔体高度越小,过载能力越强,但不能小于满量程时极板的中心挠度,否则量程范围内膜片与衬底接触会产生非线性形变[8]。综合考虑将下腔体高度设置为1μm,最终所得优化后的结构参数如表1 所示。

表1 联动薄膜压力敏感结构优化后参数

按照优化后的参数实现的输出C-P 特性曲线如图7 所示。曲线主要分为未接触区、过渡区、线性区和非线性区四个区域,在图中有明显体现,表明优化设计完全符合预期。

图7 分频模块波形仿真

4 结 束 语

通过一系列仿真实验,验证了此款微小量程MEMS 联动薄膜压力敏感芯片结构设计的可行性。通过合理的芯片结构尺寸设计,可以有效提高线性响应范围以及线性度,获得更高的灵敏度。通过减小下腔体高度,对传感器的过载能力也有很理想的提升效果。按照仿真结果,所设计的压力敏感芯片的最终线性响应范围为3.4~6.8kPa,灵敏度为0.697 pF/kPa,非线性度为1.02% FS,可满足众多技术领域的测试要求,具有一定推广价值。