远场厚硬岩层破断诱发强矿压机理及控制研究

研发起止时间:2018年6月~2020年6月

完成单位:晋能控股煤业集团、太原理工大学、重庆大学

获奖及评价:国际领先

1 立项背景

坚硬顶板是岩层控制的一大难题,厚及特厚煤层是我国煤炭开发的主体,“坚硬顶板+特厚煤层”开采,覆岩结构发生很大区别,大空间低-中-高多层位岩层渐次破断均影响采场矿压,其中高位坚硬岩层破断失稳矿压作用强烈,甚至诱发冲击地压动力灾害,成为限制千万吨工作面高产高效的技术瓶颈。大同矿区属于典型的坚硬顶板矿区,目前主采3-5#特厚煤层,煤层厚度14 m~20 m,采用综放一次开采。因煤层开采厚度大,大空间坚硬顶板均发生破断失稳,造成采场矿压显现复杂且强烈,支架压死、巷道变形严重现象频发。针对该技术难题,本项目采用理论分析、数值计算、现场实测和工业性试验相结合的方法,进行了技术攻关。

2 主要研究内容

项目研究针对大空间坚硬岩层破断规律及其结构特征、大空间采场强矿压显现机理、高位坚硬岩层控制技术以及岩层精准定向切顶造缝技术四个方面展开,主要研究内容如下:

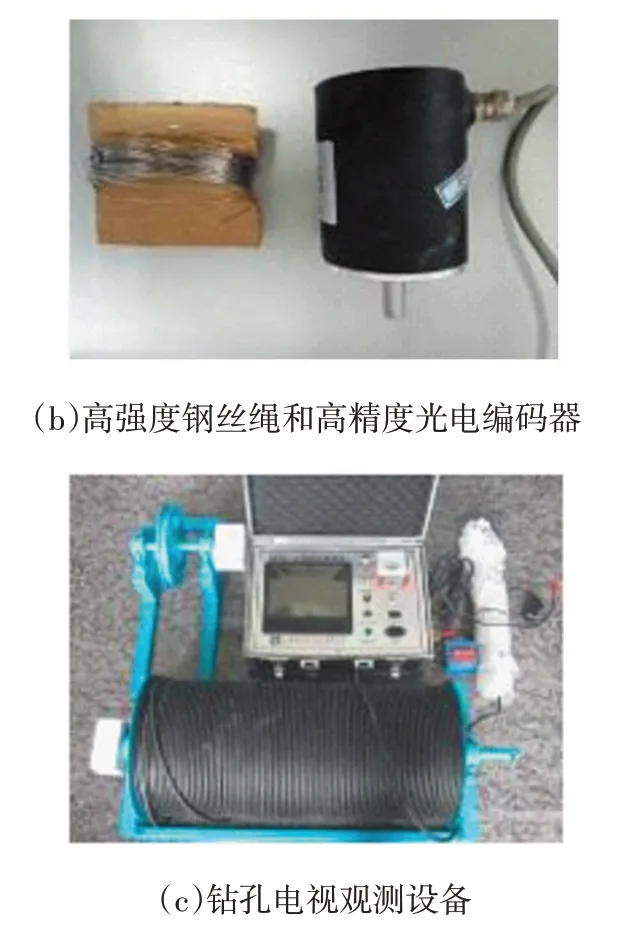

(1)大空间覆岩运移原位连续监测成套技术研发

研发了适用于大空间采场覆岩运移监测的超大量程采动覆岩内部岩移无线远程监测系统,采用大量程拉线结构装置将岩移测点量程提升至20 m以上。该系统包含了实体监测设备及无线传输组件,如图1。

图1 大空间原位监测成套系统与装备

(2)覆岩结构力学模型及高位结构矿压作用机理研究

高位顶板断裂时会引起其下部顶板群组的协同运动,顶板系统总势能一部分用于破断块体的位能调整和再分配,另一部分则主要耗散于顶板破断块体间的压实吸能消耗。据此,基于能量变分原理,将研究对象扩展至采空区侧稳定区段范围,并兼顾采空区矸石压缩及采空区覆岩块体的协调运动,建立大空间采场覆岩结构力学模型,如图2所示。大空间采场高位顶板结构联动其下位顶板群组的协同运动导致了采场围岩受力的显著增加,是大空间采场围岩变形及支护阻力增加的主要影响因素。

图2 远场高位岩层的矿压作用力学模型

(3)研发了井上下一体化裂缝扩展监测方法,建立了地面压裂控制采场强矿压技术体系

地面压裂裂缝的扩展主要采用井上下微震联合监测的方法,其工作原理主要利用压裂时产生的微地震,采用监测系统对地震波进行实时捕捉,根据地震波速度结构、破裂定位与破裂能量分布,数据处理后形成微地震三维影像。基于高位岩层赋存状态及其矿压作用预测强度,综合覆岩应力场环境及地质构造特征,提出了地面垂直井多级压裂、水平井体积压裂技术;基于大同矿区双系赋存条件下,上覆侏罗系煤柱结构赋存诱发的强矿压难题,提出了侏罗系煤柱定点压裂的地面压裂技术体系。

(4)研发了坚硬岩层“聚能射流+高压劈裂”的复合爆破定向切顶技术

为克服链臂锯切顶机切割深度有限的技术难题,研发了复合爆破定向连续造缝技术,该技术主要是通过采用射孔弹和炸药的配合来实现定向造缝,主要包括射孔管串、射孔弹、炸药及导爆索几部分构成。其中射孔管串用来装配射孔弹和炸药,导爆索用来引爆射孔弹。具体应用时,将射孔弹每隔一定距离装在射孔管串上,射孔弹的形状为锥形,爆破时沿锥口方向形成高冲击力的金属粒子流,管串上相邻射孔弹的射流方向可以相同,也可以相反,相邻两射孔弹之间填装炸药。进一步优化了复合爆破切顶参数,给出了合理的射孔弹尺寸、射孔弹间距、药卷药量及其相互搭配关系,设计优化了复合爆破工艺流程。坚硬顶板定向精准造缝技术包括复合爆破定向造缝技术和链臂锯连续精准切割技术,利用两种技术在造缝空间、造缝成本、造缝安全性等的上互补优势,相互配合共同对坚硬顶板造缝切顶,达到卸压或切顶留巷目的,实现近场坚硬顶板的精准、高效控制。

3 创新成果

(1)研发了大空间覆岩运移原位一体化监测技术,厘清了大空间远近场不同层位坚硬顶板破断的覆岩结构特征及应力时空演化,揭示了远近场坚硬顶板破断的冲击作用及其诱发强矿压发生机理,明确了远场岩层致灾关键层位。

(2)分析了不同形态裂缝面影响覆岩结构特征及应力分布规律,揭示了地面压裂控制采场强矿压机理;建立了压裂位置、压裂时间的选取准则,研发了裂缝扩展井上下一体化监测技术;给出了不同形态裂缝面的矿压弱化效果,构建了地面压裂控制采场强矿压技术体系。

(3)提出了地面垂直井多级压裂、水平井体积压裂及侏罗系煤柱定点压裂的地面压裂技术体系,开辟了井下灾害地面超前预控新方法;发明了矿用链臂锯切顶机,研发了坚硬岩层“聚能射流+高压劈裂”的复合爆破定向造缝技术,精准控制顶板垮落;构建了煤矿坚硬顶板地面-井下精准控制技术体系。

4 应用效果

项目成果解决了大同矿区强矿压控制难题,实现了千万吨级矿井安全高效开采。成果在塔山矿、同忻矿等矿广泛应用,近三年新增利润5.26亿元,经济社会效益显著。研究成果保障了西部厚及特厚煤层开采及国家煤炭能源供给,前景广阔。

本项目于2021年4月通过了中国煤炭工业协会组织的鉴定,获国际领先水平。