冷轧塑变304不锈钢在稀硫酸中的腐蚀电化学行为

来维亚,秦国民,杜小英,付安庆

(1.石油管材及装备材料服役行为与结构安全国家重点实验室,西安 710077;2.中国石油天然气股份有限公司 大庆石化分公司,黑龙江 大庆 163714;3.中国石油天然气股份有限公司 长庆石化分公司,陕西 咸阳 712000)

室温下冷轧奥氏体不锈钢随着冷轧压下率的增大,残余压应力、位错密度、塑变诱发的马氏体的体积分数也同时增高,在酸性环境中塑变后的奥氏体不锈钢,耐蚀性降低[1-4]。有部分学者认为,在含氯离子的酸性介质中,冷轧不锈钢的孔蚀电位,随着压下率的变化,存在极值现象[5-6]。当然,孔蚀电位不能作为判断冷轧塑变304 SS腐蚀行为的唯一判据。研究表明,冷轧到一定的压下率反而会抑制局部腐蚀的发生,用马氏体含量的增加不能得到很好的解释,这说明腐蚀与位错的排列方向以及晶体的取向有关[7-10]。就位错来说,一方面,位错的增值与堆积会增大局部应力产生的几率,会产生因塑变而引起的金属表面的化学不均匀性,导致局部腐蚀的发生[11-14];另一方面,大的塑性变形后,位错会重新排列,形成均匀的栅格状,反而会降低局部腐蚀发生的几率[15]。电化学噪声技术用于合金腐蚀研究的理论基础以及试验方法早有报道[16-19],但用于奥氏体不锈钢酸性腐蚀的研究较少。对冷轧塑变不锈钢腐蚀的电化学研究,学者们主要还是运用极化曲线法。本文的目的是运用极化曲线法、阻抗谱法以及电化学噪声技术 3种方法,系统研究304 SS冷轧后不同厚度试样的腐蚀电化学特性,通过测试曲线及数据,对其腐蚀电化学特性进行分析研究。

1 试验

1.1 试样制备

对400 mm×100 mm×5 mm 304 SS板条,经过1050 ℃恒温,30 min固溶处理,并在水中快速冷却,形成单一的奥氏体组织,再进行350 ℃低温退火,消除残余应力。板条冷轧面及冷轧方向是L长程面,如图1所示。不锈钢板条冷轧一次成形,压下率分别为10%、20%、40%、50%、60%、80%。制备的试样的厚度分别为4.5、4.0、3、2.5、2.0、1.0 mm。从冷轧板条切割下来的试样,经打磨后,用高分子树脂密封,只留1 cm2的试验面积。锡焊铜导线接头严格密封,铜导线绝缘层为塑料。

图1 冷轧方向Fig.1 Cold rolling direction

1.2 表面马氏体与残余应力测试

表面形变诱发马氏体含量测量采用残余奥氏体测量方法。利用X-350A型日本理光X射线衍射仪进行残奥测试,再求差值,得到马氏体体积分数。辐射源为Crkα,X光管高压为27.0 kV,电流为7.0 mA,Φ=Ψ=0°。马氏体 2θ扫描起始角为 169.00°,扫描终止角为142.00°,扫描步距为0.20°,计数时间为0.50 s。奥氏体 2θ扫描起始角为 134.00°,扫描终止角为123.00°,扫描步距为0.10°,计数时间为1.00 s。

表面残余应力测试设备为 X-350A型 X射线应力测定仪。测量方法采用侧倾固定Ψ法,定峰方法为交相关法。辐射源为 Crkα,衍射晶面为(211),Ψ为 0°、24.2°、35.3°、45.0°,应力常数为-318 MPa/(°)。其他测试参数与残余奥氏体测量方法一致。

1.3 电化学测试系统

电化学测量采用三电极测试系统,工作电极为冷轧试样外表面,暴露面积为10 mm×10 mm,参比电极使用饱和甘汞电极(SCE),辅助电极采用矩形 Pt片,尺寸为20 mm×20 mm×0.5 mm,与铜导线连接,并用高分子树脂密封绝缘。Pt片表面与冷轧表面在溶液中正对,这样电流密度能够保持均匀分布,消除测试偏差。饱和甘汞电极(SCE)鲁金毛细管外径与内径稍小于其外径的细长橡胶管相连(橡胶管不含炭黑),这样胶管端部可在工作电极与Pt片间自由取向。电化学测量均使用德国 Kronach生产的 IM6eX ZAHNER Elektrik电化学工作站。极化曲线恒电位测量扫描速率为0.5 mV/s。EIS测量在开路电位下进行,EIS测量频率范围是10 mHz~100 kHz,正弦激励信号为5 mV。

利用德国 IM6ex电化学工作站测试电化学噪声曲线。测试方法:电化学工作站经NProbe测试盒和电极导线与电解池相连,采用不相关的三电极电解池体系,冷轧304 SS为工作电极,两个完全相同的工作电极分别与工作电极连接线和传感电极连接线相连,参比电极为饱和甘汞电极,与参比电极连接线相连。同时记录随着时间变化的电流和电位,采样间隔为 0.05 s,每组测试时间为 40 min,测试温度为(25±1)℃。

2 结果与讨论

2.1 马氏体含量与残余应力随冷轧厚度的变化

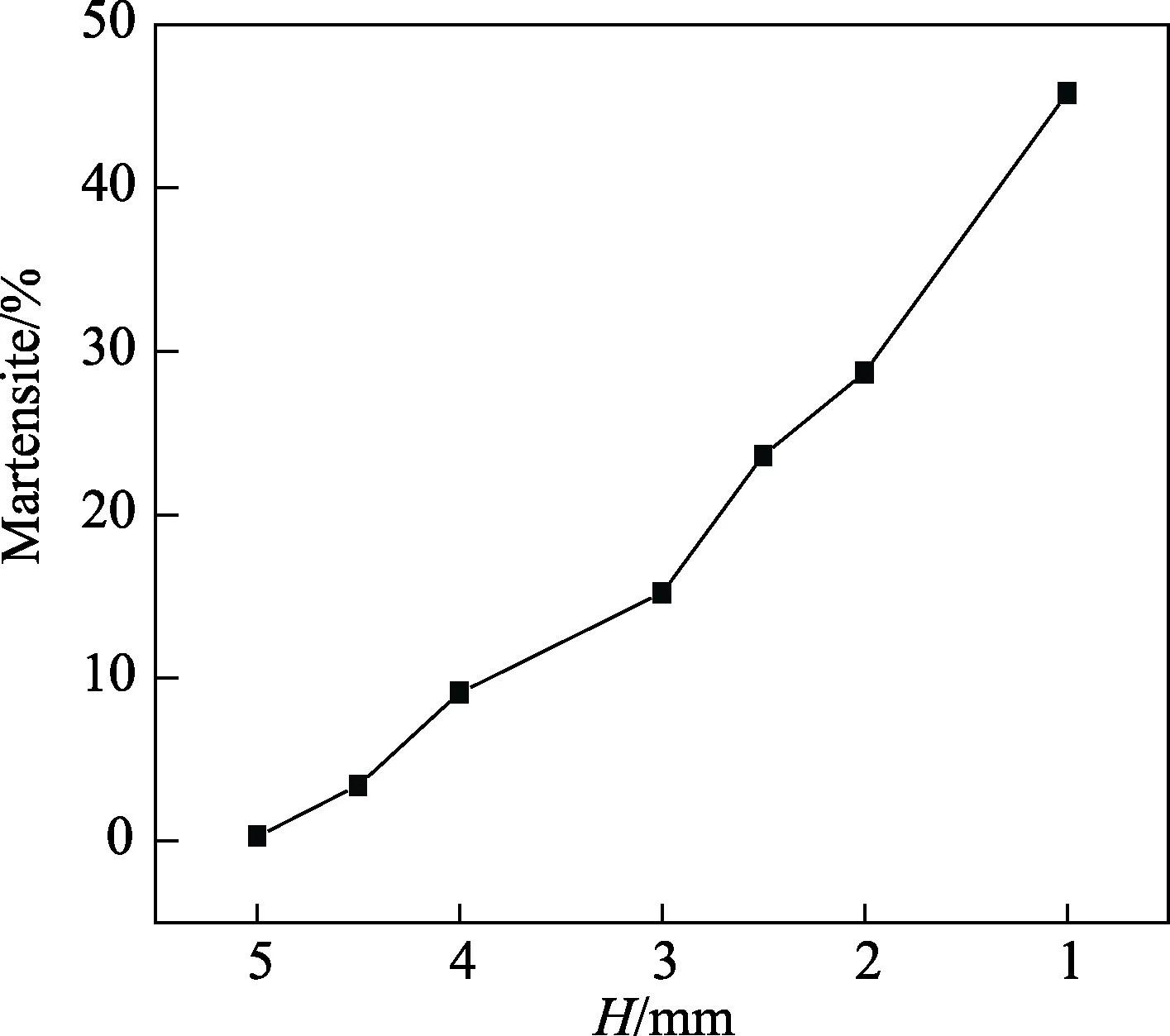

不同冷轧厚度试样表面所含马氏体的体积分数见图2。从曲线的变化可看出,随着厚度的递减,马氏体体积分数增加。研究表明,随着压下率的递增,304 SS的抗拉强度、屈服强度以及硬度均呈上升趋势,只是不同阶段上升的程度不同,位错密度以及形变诱发的马氏体含量也呈上升趋势,冷轧过程是一个加工硬化过程。形变诱发马氏体会造成奥氏体不锈钢表面的电化学不均匀性,在酸性溶液中,对腐蚀有促进作用。从图2可以看到,厚度为1 mm时,表面形变诱发的马氏体体积分数已高达45%左右。

图2 不同冷轧厚度表面马氏体体积分数Fig.2 Volume fraction of martensite on surface with different cold rolled thicknesses

残余压应力随厚度变化的曲线见图3。可以看出,随着厚度的递减,L方向残余压应力值与T方向残余压应力值均增大,冷轧塑变量越大,残余压应力值越高。

图3 残余压应力随厚度变化曲线Fig.3 Curve of residual compressive stress changing with thickness: a) L direction; b) T direction

2.2 极化曲线

室温下304 SS在稀硫酸溶液中不同厚度试样的极化曲线如图4所示。从图4中曲线可知,开路电位(自腐蚀电位)为-0.420~-0.410 V。图4给出了厚度为4.0、3、2.0、1.0 mm试样的阳极极化曲线,在线性极化区计算得到的腐蚀电流密度Jcorr-1列于表1。从表1数据可看到,随着厚度递减,腐蚀电流密度先是增加,随后降低,表明腐蚀电流密度与冷轧塑性变形后的微观组织密切相关。

图4 不同厚度试样的极化曲线Fig.4 Polarization curves of samples with different thicknesses

2.3 电化学阻抗谱

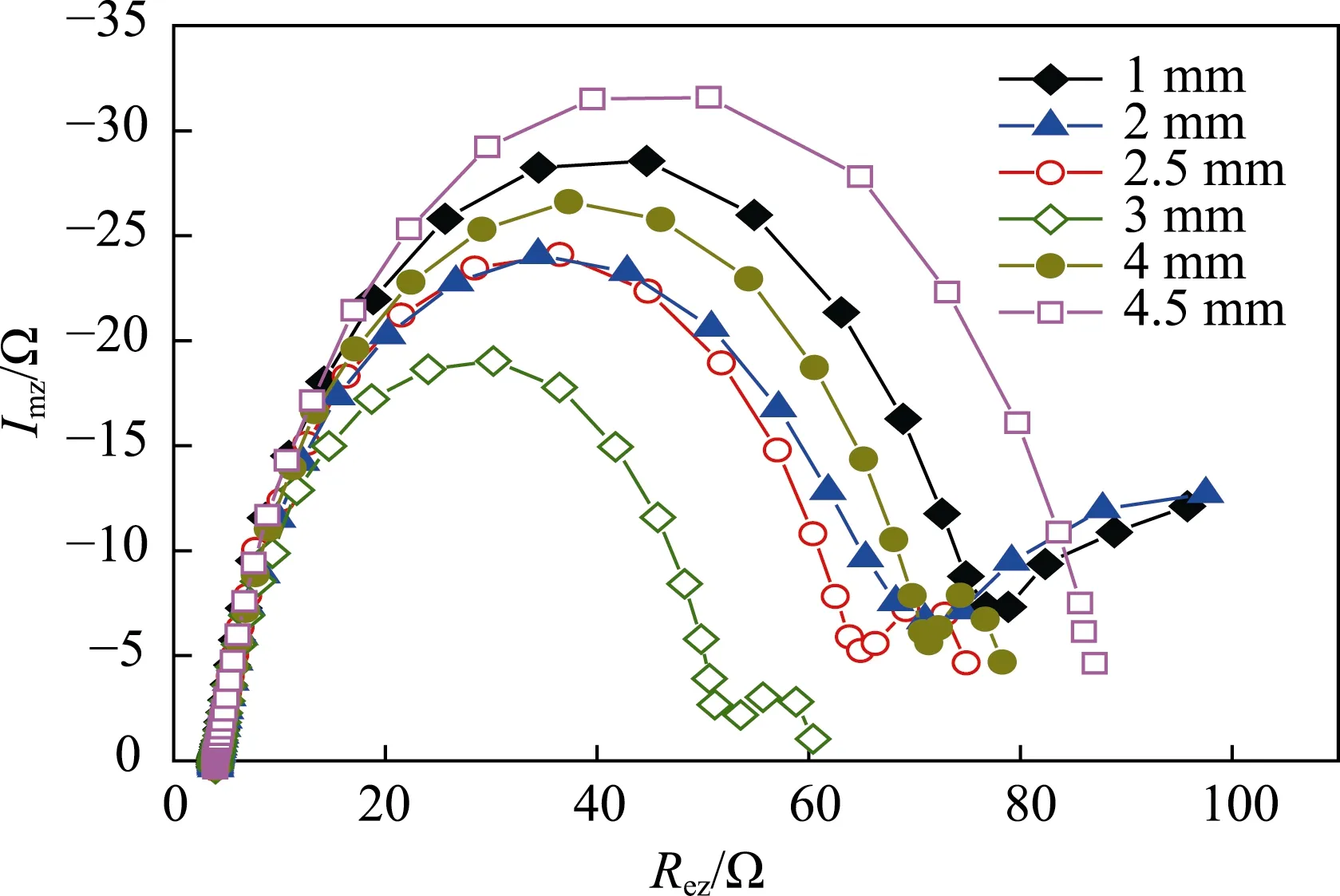

不同厚度试样在稀硫酸溶液中暴露36 h后,测得的电化学阻抗谱Nyquist图见图5。阻抗谱表现为2个容抗弧,第一个容抗弧代表双电层电子转移电阻和电容,第二个容抗弧代表已腐蚀和破坏的钝化膜再钝化后形成表面的电阻与电容。通过电化学阻抗谱可得到的极化电阻Rp随厚度的变化曲线,如图6所示。Rp值随着厚度的减小先减小、后增大,这说明腐蚀电流也是先增大、后减小,这与极化曲线得到的结论相似。Nyquist图的等效电路见图7,其数学表达式见式(1)。表1给出了等效电路的拟合数据以及阻抗谱得到的瞬时腐蚀电流密度Jcorr-2。

图6 不同厚度下的极化电阻Fig.6 Polarization resistance at different thicknesses

图7 含2个容抗弧的阻抗谱等效电路Fig.7 Impedance spectrum equivalent circuit with two capacitive reactance arcs

表1 不同厚度下等效电路各元件的拟合数据Tab.1 Fitting data of equivalent circuit components with different thicknesses

图5 不同厚度下的阻抗谱Fig.5 Impedance spectra at different thicknesses

高密度紧密排列的晶面簇能够提高金属的耐化学浸蚀性,并能改善金属的钝化与再钝化能力。随着冷轧后厚度的递减,在大塑变量时,不管是奥氏体还是形变马氏体相,其晶体取向趋于一致。M.Istvan[20]在研究形变马氏体对奥氏体不锈钢材料力学性能的影响时认为,当冷轧压下率越高,其组织结构呈现纤维化的程度越高,晶体取向沿冷轧方向趋于一致。再者,残余应力的存在形式是三维的,冷轧试样S方向的残余压应力随着变形量的递增也增大,该方向的残余压应力对减缓大变形量下试样的腐蚀有积极作用,其类似于表面喷丸产生的压应力。不同厚度304 SS冷轧表面微观结构的TEM显微照片见图8。图8a是厚度为4 mm的透射照片,可看到滑移面与位错塞积群。图8b是厚度为1 mm的透射照片,能够看到大量的位错环分布在马氏体相中,照片中比较暗的部位是位错塞积群。

图8 不同厚度304 SS表面微观结构的TEM显微照片Fig.8 TEM micrograph of surface microstructure of 304 SS with different thicknesses

从极化曲线和阻抗谱测试结果可以得到这样的结论:随着厚度的递减,位错密度的增大和马氏体含量的增加,加速了冷轧试样的腐蚀。在厚度很薄时,晶体取向沿冷轧方向趋于一致,较高残余压应力的作用,削弱了位错密度、马氏体含量对腐蚀的影响。这两个因素对抑制腐蚀起到了主导作用,从而降低了腐蚀速率。当然,在较大的塑性变形后,位错重新排列,形成均匀的位错环栅格状结构,对降低腐蚀速率也起到一定的作用。

2.4 不同厚度下腐蚀电化学噪声

电化学噪声时域分析包含电位与电流的原始噪声以及噪声电阻Rn。电化学噪声时域数据的统计分析,能够很好地反映腐蚀现象及其机理。电化学噪声电阻Rn的定义为:电位噪声标准偏差(Sv)与电流噪声标准偏差(Si)的比值[16]。

将测量得到的信号扣除直流部分,即电位的平均值=0,电流的平均值=0,由噪声电阻定义得:

式中:Sv为电位噪声标准偏差,V;Si电流噪声标准偏差,A;Ei为电位噪声瞬时值,V;为电位噪声平均值,V;Ii为电流噪声瞬时值,A;为电流噪声平均值,A;

2.4.1 时域分析

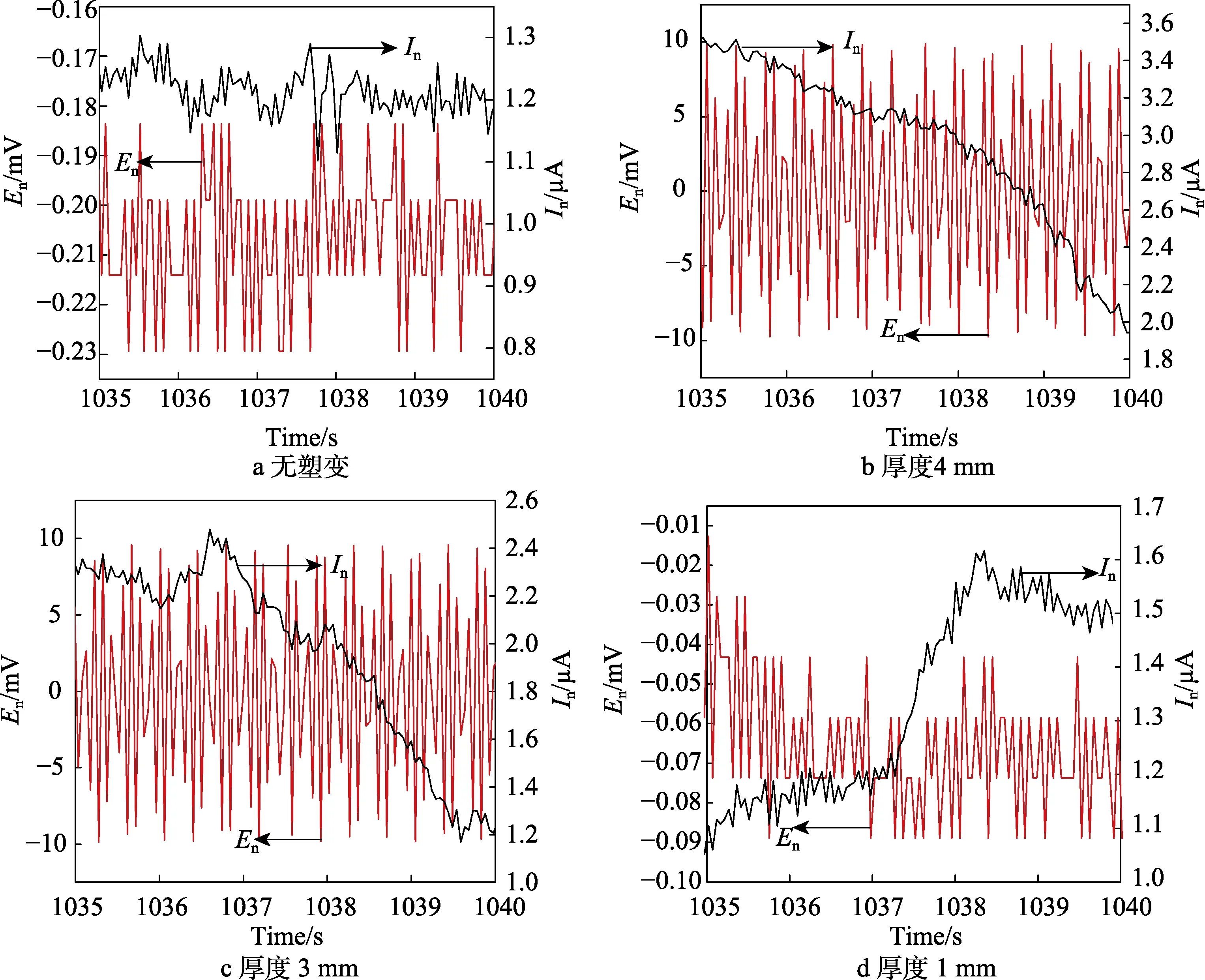

不同厚度304 SS试样在室温0.5 mol/L H2SO4溶液中的电化学噪声时域图见图9。

固溶处理并消除残余应力后,无塑变试样在稀硫酸溶液中暴露36 h,1035~1040 s时的电位与电流原始噪声见图9a,此时的腐蚀电位为-410 mV。从图9a中可以看出,每一个电位的峰值都有与其相对应的电流峰值。电位的幅值约为 0.033 mV,电流的最大幅值约为0.18 μA,该值不考虑直流漂移部分。从电位和电流噪声的幅值来看,电位幅值较小,开路电位较稳定,虽然电流幅值较大,但其平均值较小,约为0.10 μA。由此可粗略判定无塑变304 SS试样表面处于均匀腐蚀阶段,钝化膜比较完整,其对应的阻抗谱应为第一象限内的一个大容抗弧。

图9b是厚度为4 mm的304 SS试样在1035~1040 s的电位与电流原始噪声,此时的腐蚀电位是-418 mV。从图9b中可以看出,电位的幅值约为18 mV,电流的最大幅值约为 0.14 μA,该值同样不考虑直流漂移部分。从电位和电流噪声的幅值来看,厚度为4 mm试样,其电位幅值较大。与无塑变试样比较,该试样表面电位波动较大,可判定厚度4 mm试样表面可能出现微电池,处于非均匀腐蚀阶段,钝化膜可能存在破裂与修复的瞬态往复阶段,其对应的阻抗谱应为第一象限内的2个容抗弧。

图9c是厚度3 mm试样在1035~1040 s的电位与电流原始噪声。其噪声谱若去除直流部分,与图9b很相似。其腐蚀电位是-420 mV,电位幅值约为19 mV,电流幅值约为0.16 μA。从电位和电流噪声的幅值来看,3、4 mm试样的电位幅值相近。可判定厚度 3 mm试样表面也会出现微电池,处于非均匀腐蚀阶段,其对应的阻抗谱应为第一象限内的 2个容抗弧。

图9 室温0.5 mol/L H2SO4溶液中不同厚度试样的电化学噪声时域图Fig.9 Electrochemical noise time domain diagram of samples with different thickness in 0.5 mol/L H2SO4 solution at room temperature: a) no plastic deformation; b) the thickness of 4 mm; c) the thickness of 3 mm; d) the thickness of 1 mm

图9d是厚度1 mm试样在1035~1040 s的电位与电流原始噪声。其噪声谱若去除直流部分,与图9a很相似。其腐蚀电位为-410 mV,电位幅值约为0.044 mV,电流幅值约为0.07 μA。从电位和电流噪声的幅值来看,1 mm试样与无塑变试样的电位幅值相近,电流幅值也相近。可判定厚度1 mm试样表面处于均匀腐蚀阶段。与其对应的阻抗谱为第一象限内的2个容抗弧,但第二容抗弧直径较大。

不同厚度的304 SS试样在室温0.5 mol/L H2SO4溶液中的电化学噪声电阻时域图见图10。固溶处理并消除残余应力后,无塑变试样在稀硫酸溶液中暴露36 h开始计时得到的 0~2500 s的噪声电阻Rn见图10a,其波动区间为 2.4×108~2.8×108Ω。图10b—d分别是厚度为4、3、1 mm试样对应的噪声电阻Rn,波动区间分别为 2500~3.5×104Ω、2500~5.8×103Ω、3.5×104~7.5×104Ω。由Rn的波动范围可知,无塑变试样基本处于钝态;1 mm 试样发生了均匀腐蚀;4、3 mm试样可能发生了局部腐蚀,但肯定是非均匀腐蚀,是否发生了局部腐蚀,还要看功率谱密度(Power Spectral Density, PSD)曲线的高频段斜率的大小。厚度为 1 mm时,Rp值反而增大,而电化学噪声电阻Rn与线性极化电阻Rp的变化规律相同,所以噪声电阻Rn和极化电阻Rp一样,与腐蚀电流密度成反比。这些现象及其电化学参量的变化规律,与减薄量较大试样的微观结构相关。

图10 室温0.5 mol/L H2SO4溶液中不同厚度试样的电化学噪声电阻时域图Fig.10 Time domain diagram of electrochemical noise resistance of samples with different thickness in 0.5 mol/L H2SO4 solution at room temperature: a) no plastic deformation; b) the thickness of 4 mm; c) the thickness of 3 mm; d) the thickness of 1 mm

2.4.2 频域分析

不同厚度的304 SS试样在室温0.5 mol/L H2SO4溶液中的电流噪声功率谱密度曲线见图11。如图11a所示,无塑变试样的高频段直线斜率为-2.86,频率为0时的腐蚀电流密度为8.33×10-6A/cm2;4 mm试样高频段直线斜率为-1.60,频率为 0时的腐蚀电流密度为8.10×10-5A/cm2,如图11b所示。3 mm试样高频段的直线斜率为-1.88,频率为 0时的腐蚀电流密度为1.66×10-4A/cm2,如图11c所示。1 mm试样高频段的直线斜率为-2.63,频率为 0时的腐蚀电流密度为1.30×10-5A/cm2,如图11d所示。频率为0时,腐蚀电流密度的变化是:从无塑变到厚度 3 mm试样,电流密度增大,即腐蚀速率递增;在大塑变量下,如厚度 1 mm时,电流密度反而减小,即腐蚀速率减小。电流噪声功率谱密度曲线高频段斜率的绝对值越大,说明试样基本处于均匀腐蚀状态,腐蚀速率较低;绝对值越小,说明试样处于局部腐蚀阶段,腐蚀速率较高。

图11 室温0.5 mol/L H2SO4溶液中不同厚度试样的电流噪声功率谱密度曲线(PSD)Fig.11 Current noise power spectral density curve (PSD) of samples with different thickness in 0.5 mol/L H2SO4 solution at room temperature: a) no plastic deformation; b) the thickness of 4 mm; c) the thickness of 3 mm; d) the thickness of 1 mm

通过对冷轧试样电化学噪声的时域分析和频域分析表明,时域分析与频域分析是统一、一致的。上述分析得出的腐蚀速率变化趋势与极化曲线、阻抗谱测试结果一致。

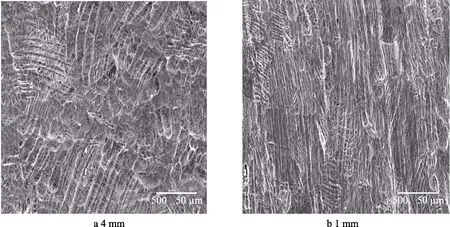

2.5 SEM形貌

厚度为4、1 mm试样在稀硫酸中腐蚀36 h后的扫描电镜照片见图12。从图12中可以看出,试样表面的晶界已闭合。4 mm试样腐蚀后的滑移线是交错分布的,平行的滑移线应该属于一个晶粒。1 mm试样已看不到明显的晶界,而且每个晶粒的滑移线趋于一个方向排列,形成了纤维状组织,已无法分辨奥氏体组织与马氏体组织。这样的纤维状组织与较高的残余压应力均有减缓腐蚀的作用。

图12 冷轧塑变后稀硫酸中腐蚀36 h的扫描电镜照片Fig.12 Scanning electron microscopy (SEM) images of 36 h corrosion in dilute sulfuric acid after cold-rolled molding

奥氏体不锈钢在室温下冷轧诱发形变为马氏体,使塑变后试样的耐蚀性降低。在酸性环境中,冷轧塑变过程中,位错密度增大对耐蚀性的减弱不可忽视。在冷轧塑变过程中,冷轧压下率若较小,此时位错密度与马氏体含量对腐蚀加速起主要作用;冷轧压下率若较大,晶体取向的一致性与高残余压应力对腐蚀起到抑制作用。

3 结论

1)极化曲线与阻抗谱研究表明,不同厚度冷轧塑变304不锈钢在室温0.5 mol/L H2SO4溶液中的腐蚀速率先是随着冷轧厚度的减小而增大,而在大塑变量下反而减小。

2)冷轧 304不锈钢试样腐蚀电化学噪声时域分析与频域分析研究表明,腐蚀速率变化趋势与极化曲线、阻抗谱测试结果一致。

3)随着冷轧厚度的递减,位错密度增大,马氏体含量增加,加速了冷轧塑变试样的腐蚀。冷轧厚度很薄时,较高残余压应力与晶体取向削弱了位错密度、马氏体含量对腐蚀的影响,从而降低了腐蚀速率。