某装置海洋环境下腐蚀失效分析及控制措施研究

张春成,钟磊,侯栋

(1.海装西安局,成都 610000;2.成都陵川特种工业有限责任公司,成都 610110)

为满足船舶轻量化的设计要求,某装置采用ZL205A材料铸造而成,后经机械加工、表面处理(导电氧化、喷漆),安装于船舷甲板碳钢基座上(安装座与产品之间有导电氧化层和漆层隔离)。由于该装置安装在海洋船只舷边甲板上,长期处于海洋大气区,湿度高,装置表面很容易形成一层薄液膜,氯离子、溶解氧含量高,遭受较严重的海洋大气腐蚀。船舶航行工况下,海水容易飞溅到装置上,形成浪花飞溅腐蚀环境。浪花飞溅腐蚀环境具有电导率高、溶解氧含量高的特点,是自然界中严酷的腐蚀环境之一[1-5]。

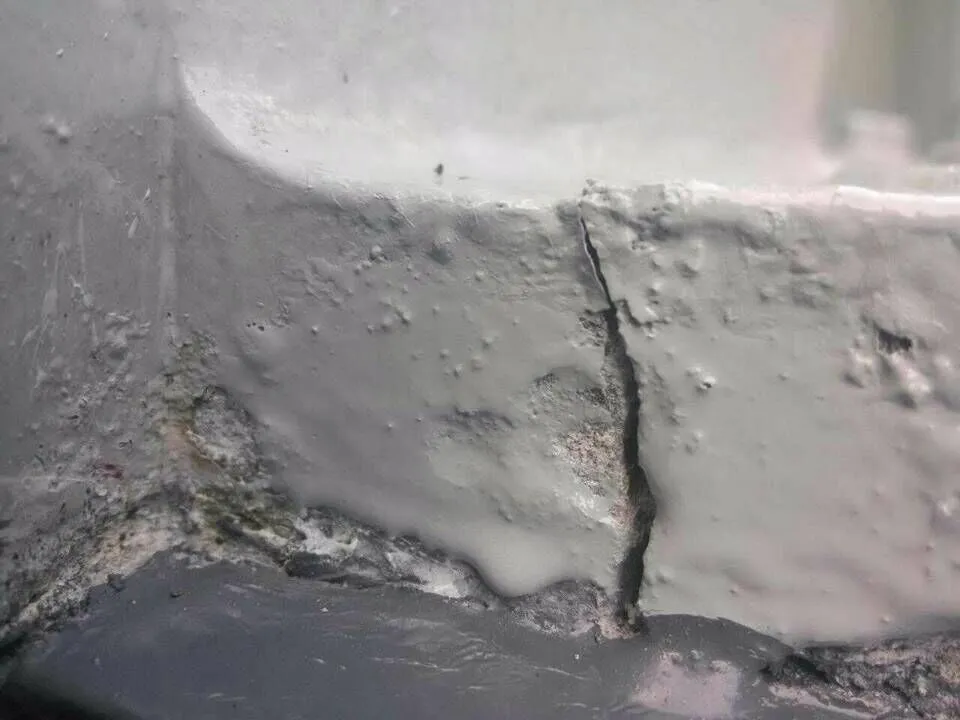

由于海洋大气区和飞溅区严酷的腐蚀环境,以及瞬时高达十几吨后坐力共同影响,该装置在交付使用2 a后,多处产生白色粉末状物质,铆接处、螺栓处出现鼓包、起泡现象,严重的出现裂纹甚至开裂,对装置的结构安全造成了较大影响,造成了一定的损失,同时也给承制方的声誉和经济带来了很大的损失。问题现象见图1。

1 产品失效原因分析

为了解装置出现问题的原因及机理,对用户返还的两座腐蚀产品进行 X射线探伤、化学成分、力学性能、金相检查及断口形貌等多方面、全方位的分析研究[6-9],分析结果如下:

1)X射线探伤情况。X射线探伤主要检查铸件内部质量,检查铸件内部有无裂纹针孔、气孔、缩孔、疏松等缺陷。经检查发现,装置内部出现不同程度的裂纹。对装置侧面(标牌位置附近)进行了 X射线探伤,发现有较多气孔。

2)化学成分分析。在装置本体上取样进行化学成分分析。对Cu、Mn、Ti、Fe、Si、Mg等6种元素进行了分析。分析结果显示,Cu元素超标(两个试样分别为5.43%、5.62%,标准为4.6%~5.3%[10])。

3)力学性能检测。在装置本体上取样,进行力学性能测试,结果符合GB/T 1173—1995要求。

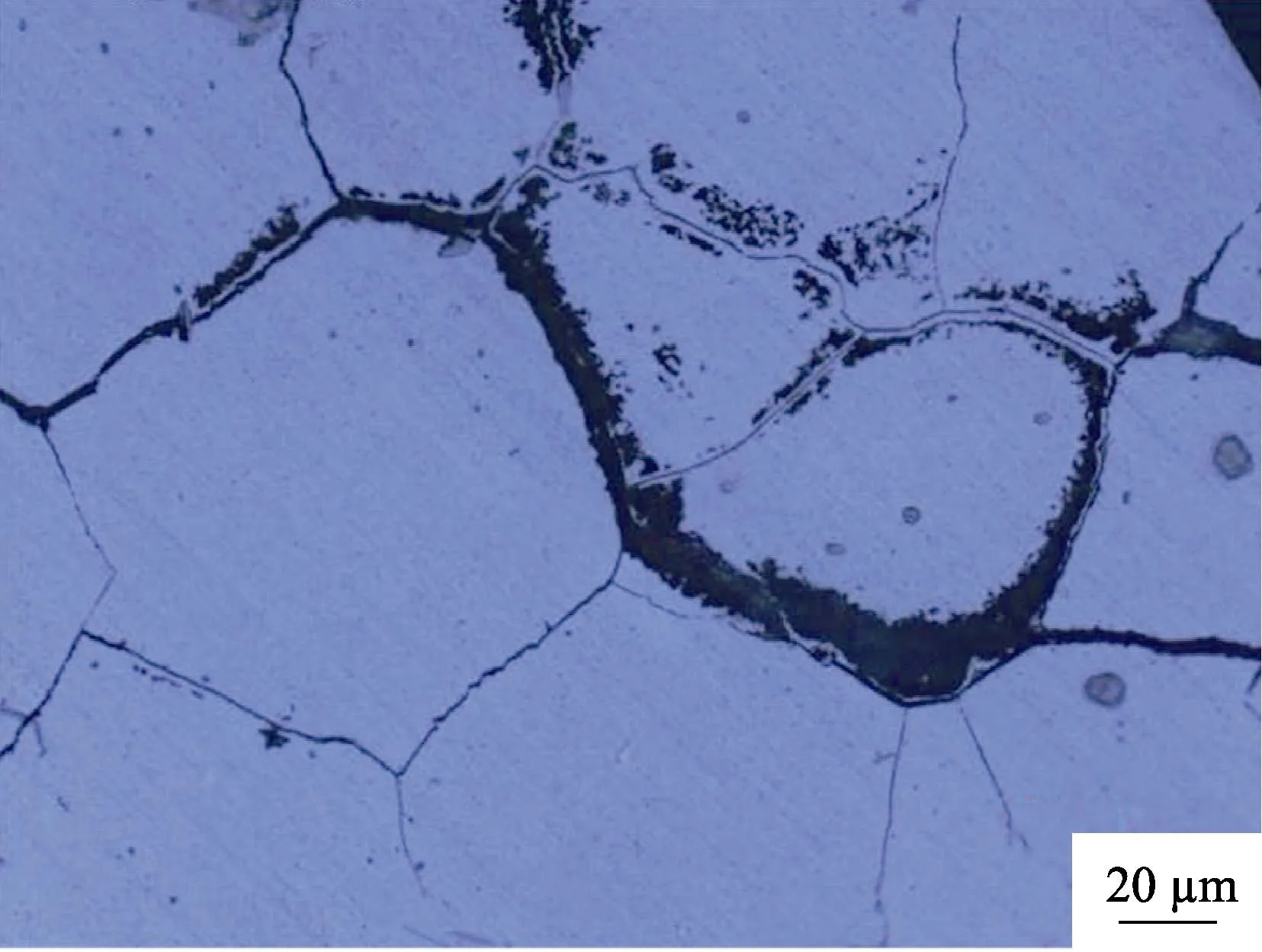

4)金相检查、断口失效分析。对裂纹处取样,进行金相分析。样品晶界部分熔化加宽,呈三角晶界,并发现晶界上有质点,样品有过烧现象,局部有灰色杂质。观察断口发现,断口组织粗大,有明显结晶颗粒,表层有大量沿晶裂纹,出现了晶间腐蚀现象。断口分析结论为“样品主要为沿晶脆性断裂”。样品及断口宏观形貌见图2,金相检查见图3,裂纹形态见图4。

图2 样品及断口宏观形貌Fig.2 Samples and macro morphology of fracture

图3 金相检查Fig.3 Metallographic inspection

图4 裂纹形态Fig.4 Crack pattern

装置选用的ZL205A材料主要成分为Al和Cu,Cu的质量分数为4.6%~5.3%。Cu是合金中的基本强化元素,对合金影响非常大,在铝中具有较快的扩散速度。随着含铜量的增加,强度得到很大提高[11],但含量越多,越容易出现过烧现象。ZL205A结晶温度区间较宽,凝固末期,溶质Cu富集的液体小熔池补充固态收缩产生的疏松、裂纹等缺陷,形成CuAl2共晶,造成偏析[12]。对析出的白色粉末进行化验分析,发现存在大量的氧化铝、铜锈等氧化物。

经走访、调研、咨询、评审,对装置腐蚀现象进行研究,认为出现了电偶腐蚀、缝隙腐蚀、点蚀、晶间腐蚀、应力腐蚀等多种形式的腐蚀现象。主要原因是:装置采用了耐蚀性不好的 ZL205A材料,且在海洋高盐、高湿的使用环境下,防腐蚀设计不足,部分防腐措施不到位。装置制造工艺性不佳,在腐蚀介质中受到应力(尤其拉应力、残余应力等)作用,在有电化学腐蚀时,极易产生腐蚀裂纹,导致脆性断裂。

2 产品腐蚀机理分析

2.1 电偶腐蚀

电偶腐蚀是具有不同电极电位的金属在腐蚀环境中相互接触,构成宏电池,产生电偶电流,活性强的金属将被加速破坏[4-9]。电偶腐蚀形成的条件是电位差、电子通道、电解质等因素[3,13-14]。

产品装置为ZL205A材料,为铝铜合金,安装装置为普通碳钢材料,参照 GJB 1720—1993《异种金属的腐蚀与防护》中的《金属及合金在3.5%(m/m)NaCl溶液中的电偶序表》,电极电位由低到高排序分别为铝合金、碳钢、锡黄铜、不锈钢(1Cr18Ni9Ti)材料。参照金属在 25 ℃时相对氢标度的标准电极电位(见表1),铝材的标准电极电位最低。参照一些金属在介质(3% NaCl)中的非平衡电极电位[13],金属Al、Fe、Cu的非平衡电极电位分别为-0.60、-0.50、+0.05 V,Al的非平衡电极电位比Fe、Cu较低。

表1 金属在25 ℃时的标准电极电位(电位序)[13]Tab.1 Standard electrode potential of metal at 25 ℃(galvanic series) [13]

由于铝合金材料的装置与碳钢基座、锡黄铜标牌间,只有简单、普通的漆层,长时间的浪花飞溅区服役后,导致它们直接接触。在腐蚀介质(海水条件下)中,形成电偶电流,发生了明显的电偶腐蚀。在装置底面与安装基座接触部位有明显腐蚀现象。

2.2 缝隙腐蚀

缝隙腐蚀是由于金属与金属或金属与非金属采用铆接、焊接、螺纹连接时,由于接触面的缝隙内浸入电解质溶液,并处于一种停滞状态,溶解氧含量降低,使得缝隙内部腐蚀加剧的现象[1,3,13]。缝隙腐蚀在各类电解液中都会发生,铝合金、钛等对缝隙腐蚀的敏感性较高[13]。产品多部位采用螺钉、螺栓、铆钉等连接,装置与安装基座不平有缝隙,且边角未封严,海水或潮湿性大气浸入后,就产生了缝隙腐蚀。

2.3 晶间腐蚀

ZL205A材料为铝铜系合金,Cu元素较易在晶界偏析,为多晶体结构。晶界上存在应变能[15],同时由于杂质、合金元素在晶界偏析,形成缺陷,造成晶界较晶粒更容易被腐蚀,晶间腐蚀敏感性高。ZL205A暴露在腐蚀介质中时,晶内基体和正电性的相(如CuAl2)作为阴极,负电性的相(如晶界贫Cu区)作为阳极,组成腐蚀微电池,易发生晶间腐蚀。金相及断口分析的结果表明,ZL205A发生了明显的晶间腐蚀现象。

2.4 点腐蚀

在金属表面的局部区域,出现向深处发展的腐蚀小孔,其他区域不腐蚀或腐蚀轻微,简称点腐蚀[1,3]。铝元素本身就较活泼,易在腐蚀介质中发生自催化。因此,观察边角吊装孔处由于未密封吊装孔,造成积液,且Cl-含量高,氯离子与铝材的亲和力比氧与铝材的吸附力强,使得金属原子暴露在腐蚀液中,局部位置发生腐蚀溶解。一旦腐蚀开始,为了维持局部的电中性,将会有更多氯离子被吸引过来,发生水解反应,促进铝材腐蚀,溶解加快。

2.5 应力腐蚀

应力腐蚀也叫应力腐蚀破裂(SCC),是指金属或合金在腐蚀介质和应力的协同作用下引起的破裂现象[1]。当材料受到局部应力或应力作用不平均时,高应力作用的区域会形成阳极,低应力作用的区域会形成阴极,加速腐蚀[3]。在腐蚀和应力综合作用下,破坏处逐渐形成微裂纹,微裂纹一旦形成,扩展速度很快,直至断裂。

由于未采取有效的防腐措施,装置发生了电偶、缝隙腐蚀等多种形式的腐蚀,产生了大量的腐蚀产物。腐蚀产物体积膨胀、堆积,导致局部变形,产生轴向应力,应力不平均,形成了应力腐蚀。另外,装置所选用的ZL205A材料,晶间腐蚀敏感性高,腐蚀沿晶界扩展,形成了连续的腐蚀通道。随着腐蚀及应力的不断作用,微裂纹延伸、扩展,导致装置局部沿晶脆性断裂[3,16]。腐蚀裂纹见图5。

图5 腐蚀裂纹Fig.5 Corrosion crack

3 腐蚀控制措施及效果评价

腐蚀是一个自然现象,彻底消除腐蚀是不切实际的[17],尤其在海洋大气等恶劣环境下。因此,要重视腐蚀研究及防护。一方面,研究腐蚀发生的原因;另一方面,针对发生原因,完善腐蚀防护与控制的措施,将腐蚀速率及破坏力降到最小,将腐蚀控制在最低程度,以延长装备的使用寿命[13]。

1)更换成耐腐蚀性能较好的材料。产品选用的ZL205A虽力学性能好,但耐海洋环境腐蚀性较差。参照另型装备选用的ZL114A,其在岛礁、海洋船只上常年使用,未出现明显腐蚀。因此,通过结构优化设计,保证结构在刚度、强度满足需要的基础上,对材料进行更换。根据该装备的服役环境,开展了ZL114A材料腐蚀试验,对材料的腐蚀倾向、特点等进行分析。

参照GJB 150.11A—2009《军用装备实验室环境试验方法第 11部分:盐雾试验》标准要求[18],以5%±1%(质量分数)的NaCl盐溶液24 h喷雾、24 h干燥交替为一个循环周期,进行720 h试验。由于材料的制造工艺、生产方法及表面处理工艺不同,直接影响材料的耐腐蚀性能试验,因此,选用了同一装备制造商的试样进行相关试验模拟。

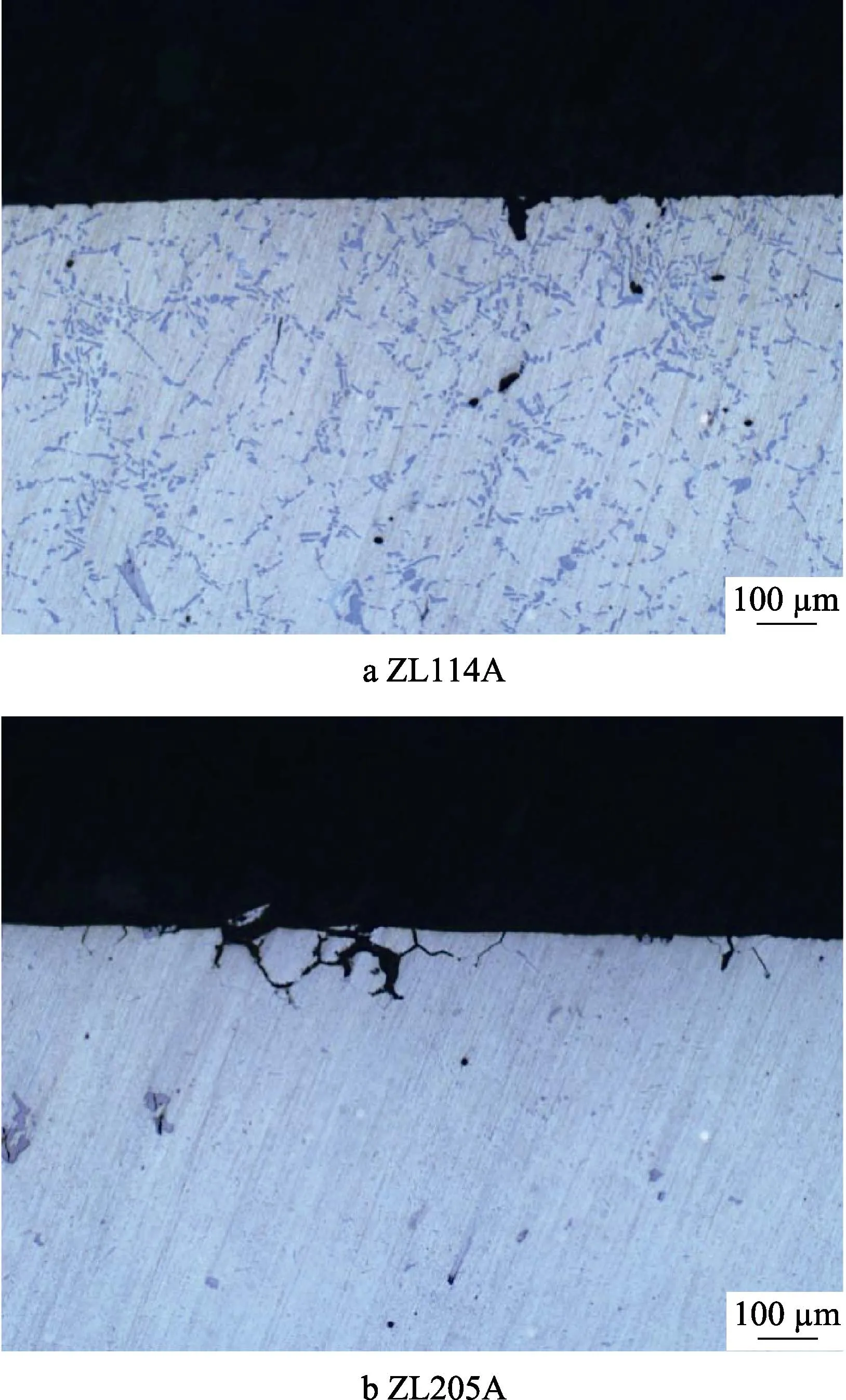

试验后,以HB 5257—83《腐蚀试验结果的质量损失测定和腐蚀产物的清除》为标准进行检测,ZL205A的平均腐蚀速度为 138.5 μm/a,ZL114A为15.8 μm/a。试验后,依据GB/T 13298—1991《金属显微组织检验方法》对 ZL114A、ZL205A试样进行金相显微组织观察,结果如图6所示。样品ZL114A表面主要为点腐蚀,样品ZL205A表面主要为晶间腐蚀。在试验前制取同批试样,按照GB/T 228.1—2010《金属材料拉伸试验第1部分:室温试验方法》进行力学性能检测,对比试验前后试样的力学性能,ZL114A基本没变化,ZL205A的力学性能降低34%。通过试验验证说明,ZL114A材料的耐蚀性更好,且腐蚀形式对装备寿命影响较小。

图6 ZL114A(a)与ZL205A(b)试样金相显微组织Fig.6 Metallographic microstructure of ZL114A (a) and ZL205A (b) samples

2)电偶腐蚀防护。在装备中,很难避免异种金属的接触,为此,需要采取异种金属隔离的措施。由于电偶腐蚀形成的条件是存在电位差、电子通道、电解质等因素,因此,有针对性地采取了相应的措施。一方面,在异种金属接触处,采取物理隔离(用惰性材料绝缘或密封),避免异种金属直接接触,从而阻止电子通道形成;另一方面,采取合适的表面处理工艺或镀覆电位相近的金属,以降低或减小电位差。

设计上,在铝合金和碳钢金属之间增加绝缘密封胶垫,进行物理隔绝电子通道;在金属紧固件紧固前,紧固件接触面满涂填充胶,连接紧固,将接触缝隙消除,从而隔绝电解质[19-20];铜质标牌采用粘接胶直接粘接在装置表面,杜绝表面直接接触。另外,在铝合金接触面进行表面钝化处理,从而保证自身耐腐蚀性能。

采用 GB/T 19747—2005《金属和合金的腐蚀双金属室外暴露腐蚀试验》中的相关要求对连接试样进行试验。采用ZL205A/碳钢、ZL114A/碳钢电偶直接连接试样与ZL205A/碳钢、ZL114A/碳钢物理隔离防护连接试样(见图7),进行720 h试验。试验后,经检测、对比发现,物理隔离防护连接试样的腐蚀速度明显降低,尤其是隔离面基本未被腐蚀,物理隔离措施有效,见图8、9。标牌粘接方式铝合金材料腐蚀面积较小,只有不到标牌面积的10%;铆接试样腐蚀面积较大,超过标牌面积的80%,且接缝处全部出现白色腐蚀产物及黑斑。试验证明,粘接方式的物理隔离措施有效可行。

图7 直接连接试样与物理隔离防护连接试样结构示意图Fig.7 Structure diagram of direct connection sample and physical isolation protection connection sample: (a) direct connection sample; (b) physical isolation protection connection sample

图8 ZL205A与ZL114A试样未采用物理隔离措施试验结果Fig.8 Test results of ZL205A and ZL114A samples without physical isolation measures

图9 ZL205A与ZL114A试样采用物理隔离措施试验结果Fig.9 Test results of ZL205A and ZL114A samples with physical isolation measures

3)完善结构设计,加强过程控制。在设计时,需综合考虑材料的韧性水平,装备构件的使用环境和应力状态,承受的载荷类型(交变载荷、冲击载荷等)。在设计中,将应力集中减小到最低限度,如减少尖锐角,增加圆弧过渡、自然时效处理等方式。通过合理的结构设计和加工工艺,有效减少应力集中情况,从而降低应力腐蚀发生的概率。另外,加强对装备的质量管控:对金属基材进行严格的入厂检验;对制造过程进行监督;加严考核标准。

4)有效的表面涂覆和维护保养。采用表面处理+涂漆(锶铬黄底漆+环氧铁红中间漆+聚氨酯面漆)形式的试片与仅采用表面处理、不涂漆的试片,进行720 h盐雾试验对比。盐雾试验后,采用表面处理、不涂漆的试片腐蚀等级为 10/7sC,并有 0.5%的白色腐蚀产物;表面处理+涂漆形式的试片,表面漆层完好,未见腐蚀现象。试验证明,表面漆层可以起到保护基材的作用,涂漆可以阻止腐蚀介质和铝材表面的直接接触。另外,合适的底漆能促进铝合金表面氧化膜的生成而起到保护作用[1]。

根据金属基材及使用环境,选择合适的防护涂料,制定适当的工艺,保证涂层的防护有效性、硬度和厚度。对装备连接处缝隙,采用密封胶物理填充,以减少缝隙腐蚀的概率。由于使用环境的特殊性,一定要注意装备的维护保养,注意清洗外观表面,降低、减少盐溶液。另外,注意漆层的及时补充,接触缝隙的及时填充和消除。

4 结论

在海洋大气环境中使用的产品,金属材料易出现腐蚀现象。文中通过对某装置出现腐蚀失效问题及现象进行深入分析研究,得出其主要原因为装置采用了耐蚀性不好的ZL205A材料,且在海洋高盐、高湿的使用环境下防腐蚀设计不足,防腐措施不到位,装置制造工艺性不佳,产生了电偶腐蚀、缝隙腐蚀、点蚀、晶间腐蚀、应力腐蚀等,受应力(尤其拉应力、残余应力等)作用,进而产生腐蚀裂纹、脆性断裂。提出了更换耐腐蚀性能较好的材料、采用异种金属隔离、完善结构设计与加强过程控制、加强表面涂覆和维护保养等4方面合理可行的腐蚀控制措施,并通过试验予以了验证。改进后的装置在海洋环境下使用良好,证明了这些措施的有效性。

在海洋环境产品的研发过程中,应重视产品的耐蚀性设计,加强研制、生产和保障的全过程腐蚀控制。在设计之初,重视装备的腐蚀控制研究,考虑材料的耐蚀性、结构设计的合理性、表面处理及装配工艺的可行性,贯彻执行相关标准及规范,选择合适电位的材料,借用成熟的工艺方法,减少多种形式的腐蚀。另外应加强、加严试验考核,利用严密控制的条件及相关仪器进行加速模拟腐蚀试验,以了解腐蚀趋势,并有针对性地进行完善。最后,加强产品质量过程控制和全过程的维护保养。