海水环境下玻璃纤维增强复合材料力学性能演化规律研究

李景,葛光男,3,贾朋刚,赵鹏,侯世璞

(1.哈尔滨电机厂有限责任公司,哈尔滨 150040;2.水力发电设备国家重点实验室,哈尔滨 150040;3.哈尔滨工业大学 材料科学与工程学院,哈尔滨 150001)

海洋环境的严酷性对海流能发电机组的生存造成严峻的考验[1-3]。对海流能机组的核心部件叶片而言,其结构安全的恶化,不仅仅会影响能量捕获的效率,甚至会造成对整个机组结构的破坏[4-6]。受海洋环境的影响,叶片存在梢尖发生的空蚀问题[7]、水压力差循环变化引起的压力脉动、高密度(相对空气)水造成的高水推力、海水浸入造成的材料性能退化等问题。因此,对海流能机组的叶片材料提出了更高的要求:应在腐蚀性海水介质环境和空蚀的共同作用下,能长期保持较高的强度和刚度水平,以及较高的疲劳强度,以保证叶片能够承受107周次的反复载荷作用,满足20 a的服役寿命要求[8]。

基于上述因素,相对金属材料,采用增强型树脂基复合材料进行海流能发电机叶片整体的设计和制造,是一种相对较好的选择[6-7,9]。目前,一些大尺寸海流能发电机组叶片就是采用环氧树脂基碳纤维(被称为 Prepreg材料)或者碳纤维/玻璃纤维的复合[2,10-11]。GFRP是以树脂为基体、玻璃纤维为增强体组成的一类新材料。许多学者对GFRP复合材料在静态条件下的力学性能做了大量研究。国内,在 20世纪90年代初,董立明、夏源明等人[12-13]最早开展玻璃纤维束和单向玻璃纤维增强环氧树脂基复合材料力学性能的研究。张磊和张硕等人[14-15]研究了玻璃纤维增强环氧树脂基复合材料顺纤维方向和垂直纤维方向的准静态拉伸力学性能。王启强等人[16]研究了玻璃纤维与环氧树脂的配比、固化条件对玻璃纤维增强环氧树脂基复合材料力学性能的影响。目前,国内外对海洋环境下增强型树脂基复合材料刚强度演变研究较少。

文中依据海流能发电机组的特点,研究了海水浸入破坏对玻璃纤维增强树脂基复合材料的抗拉强度、剪切强度等刚强度的影响规律,从而为海流能叶片用复合材料的设计提供参考依据。

1 实验

1.1 材料

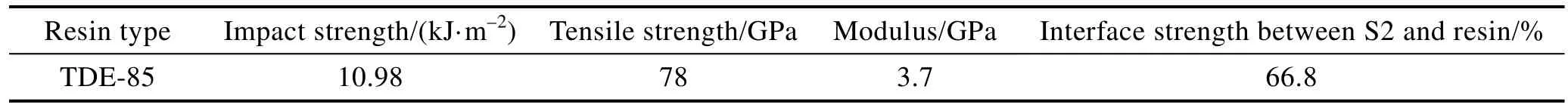

实验材料采用经表面处理的S2玻璃纤维,其性能参数见表1。树脂基体选用天津合成材料研究所生产的 4,5-环氧环乙烷-1,2-二甲酸二缩水甘油酯(TDE-85环氧树脂),其为淡黄色黏性液体,环氧值0.85 Eq/100 g,黏度为 2.0 Pa·s(25 ℃),其性能参数见表2。

表1 玻璃纤维性能参数Tab.1 Performance parameters of applied glass fiber

表2 树脂性能参数Tab.2 Performance parameters of applied resin

1.2 方法

根据表3海水的成分配比,在实验室条件下配制模拟海水。根据 ISO 62 “Plastic-Determination of water absorption”[17]中的吸水率测试方法,对碳纤维复合材料的吸水率情况进行测试分析。

表3 模拟海水成分Tab.3 Composition of artificial seawater

采用岛津 AGI-250 kN电子拉力试验机进行拉伸试验、弯曲试验及剪切试验。拉伸试验按照GB/T 1477—2005《纤维增强塑料拉伸性能试验方法》执行,弯曲试验按照GB/T 3356—1999《单向纤维增强塑料弯曲性能试验方法》执行,剪切试验按照GB/T 3355—2005《纤维增强塑料纵横剪切试验方法》执行[18-20]。

2 结果与讨论

2.1 吸水率

玻璃纤维增强复合材料吸水率随时间的变化规律如图1所示。由图1可知,复合材料与传统的金属材料不同,随着浸泡时间的延长,会吸收一部分的水,造成质量的增加。对玻璃纤维增强复合材料而言,随着浸泡时间的延长,吸水量有一个先逐步增大的趋势。在浸泡时间超过150 h以后,吸水率趋于稳定,在0.075%左右。

图1 玻璃纤维增强复合材料的吸水特性Fig.1 water absorption characteristics of glass fiber composite

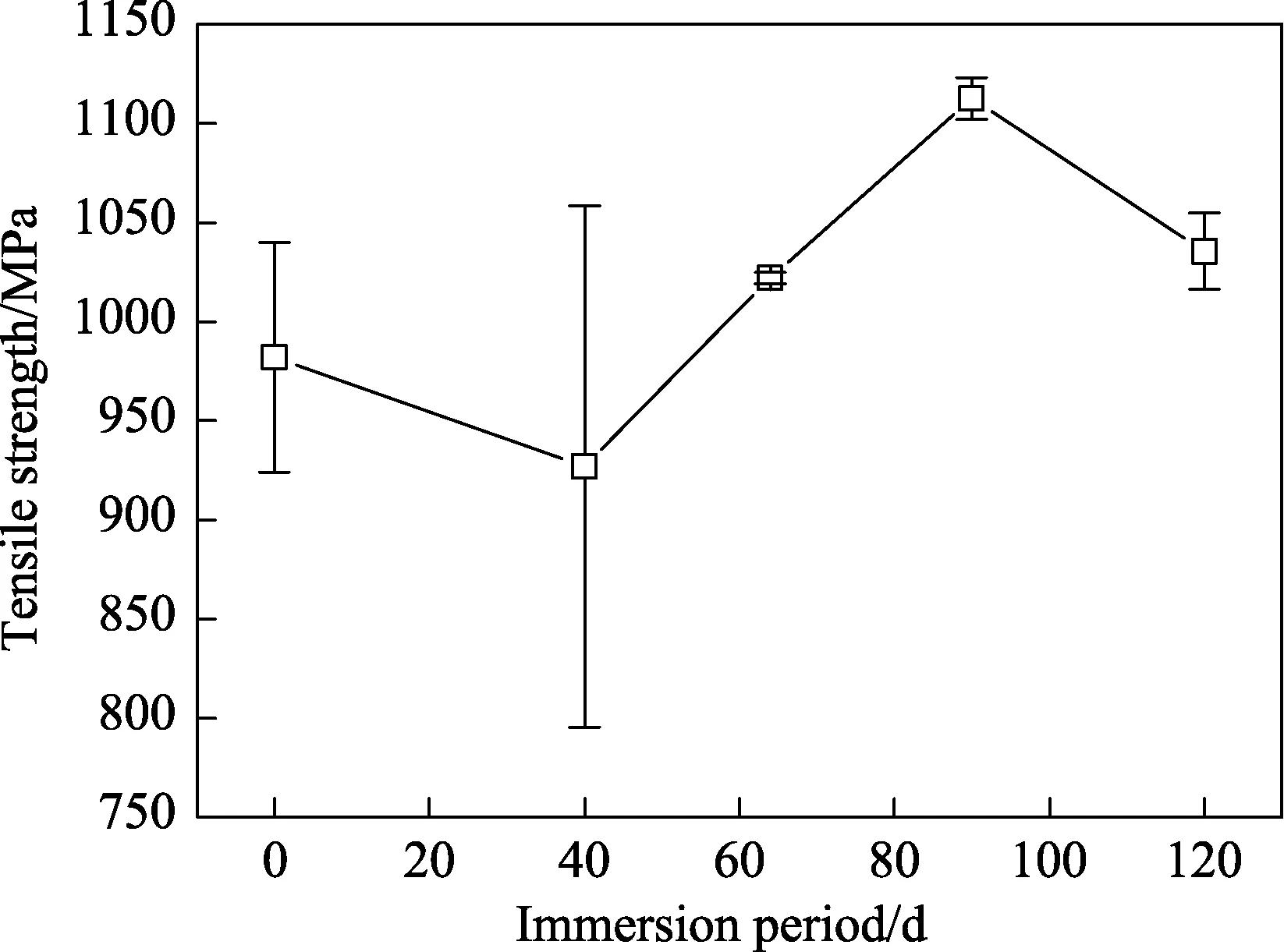

2.2 拉伸实验结果

海水浸泡时间变化对玻璃纤维增强复合材料抗拉强度的影响规律如图2所示。可以看出,没有海水浸泡的样品,抗拉强度为980 MPa。在海水中浸泡40 d后,抗拉强度减小至940 MPa左右。随着浸泡时间的进一步延长,样品的抗拉强度又有所提高。总体来看,随着浸泡时间由最开始到120 d,样品的强度表现出先降低、后提高、又降低的趋势。样品的抗拉强度最高时可超过1100 MPa,最小时也在940 MPa左右。

图2 玻璃纤维增强复合材料的抗拉强度在海水中的演化规律Fig.2 Evolution of tensile strength of glass fiber composite in seawater

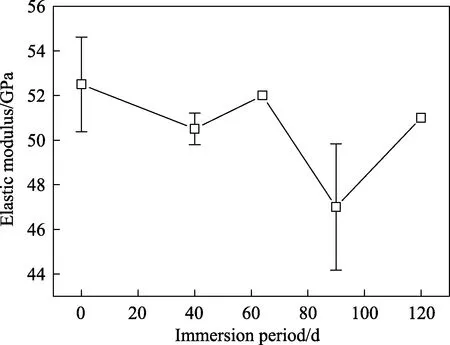

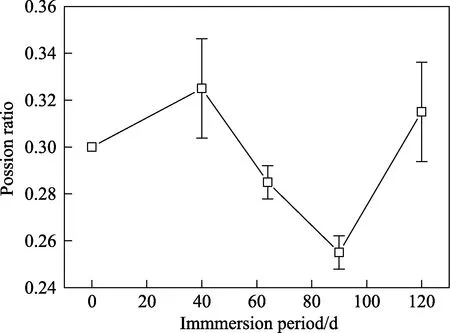

玻璃纤维增强复合材料弹性模量随海水浸泡时间的变化情况如图3所示。未浸泡玻璃纤维增强复合材料样品的弹性模量为 52 GPa。总体来看,随着海水浸泡时间的延长,试样的弹性模量呈降低的趋势。玻璃纤维增强复合材料和碳纤维复合材料样品的泊松比结果如图4所示。玻璃纤维样品的泊松比在0.3左右,随海水浸泡时间的延长,变化较小。

图3 玻璃纤维增强复合材料的弹性模量在海水中的演化规律Fig.3 Evolution of elastic modulus of glass fiber composite in seawater

图4 玻璃纤维增强复合材料的泊松比在海水中的演化规律Fig.4 Evolution of Poisson's ratio of glass fiber composite in seawater

2.3 弯曲实验结果

玻璃纤维增强复合材料的弯曲强度在海水中的变化规律如图5a所示。随着浸泡时间的延长,该种材料的弯曲强度呈逐渐降低的变化趋势。从未浸泡前的2000 MPa左右,浸泡63 d后,降低至1400 MPa。玻璃纤维增强复合材料弯曲弹性模量的变化规律如图5b所示。玻璃纤维增强复合材料弯曲模量随海水浸泡时间延长起伏不定,变化幅度在 15%以内。玻璃纤维增强复合材料弯断能量和最大弯曲应变的变化规律如图5c、d所示。弯断能量和最大弯曲应变的变化规律与弯曲强度随海水浸泡时间的变化规律一致。

图5 玻璃纤维增强复合材料的弯曲性能在海水中的演化规律Fig.5 Evolution of bending properties of glass fiber composite in seawater: a) bending strength; b) bending modulus; c) bending energy; d) maximum bending strain

2.4 剪切实验结果

玻璃纤维增强复合材料剪切强度在海水中的演化规律如图6a所示。玻璃纤维复合材料的初始剪切强度为179 MPa,随着浸泡时间延长至56 d,材料剪切强度呈先增大、后降低的趋势。在浸泡14 d时,剪切强度达到最大值,为195 MPa。在浸泡56 d时,降低至189 MPa。玻璃纤维增强复合材料剪切模量在海水中的演化规律如图6b所示。玻璃纤维复合材料的初始剪切模量为18 GPa左右,随着浸泡时间的延长,表现出先降低、后升高的趋势。在浸泡28 d时,剪切模量最小,为16.4 GPa。随后逐步提高,在浸泡56 d时,剪切模量最大,为18.3 GPa。

图6 玻璃纤维复合材料的剪切性能在海水中的演化规律Fig.6 Evolution of shear properties of glass fiber composite in seawater: a) shear strength; b) shear modulus

2.5 讨论

玻璃纤维增强复合材料在海水介质中,纤维的吸水性能非常弱,吸水过程主要来源于树脂基体及纤维/树脂界面。玻璃纤维增强复合材料在吸水过程中,其综合性能变化主要来源于水分子浸入材料内部,导致复合材料整体质量的增加,以及长期吸水过程导致树脂基体发生水解、塑化,即水分子开始吸附在材料表面,对树脂产生溶胀增塑,之后随着浸泡时间增长,水分子逐渐破坏树脂中的官能团及—CH2—O—化学键[21-22]。一般对玻璃纤维增强复合材料的吸水过程通常采Fick 定律进行描述[23-24]。在吸水过程初始阶段,水通过树脂基体的表面渗入基体,吸水速率呈直线上升,吸水增重多,纤维/树脂界面黏性降低,导致材料拉伸强度、弹性模量、弯曲强度和弯曲模量降低。随着吸水量的增加,树脂产生溶胀增塑,导致抗拉强度增大[22]。当吸水量达到饱和状态时,吸水率趋于稳定,抗拉强度、弯曲强度、弯曲模量等趋于稳定,有的呈现小幅度上升。吸水后期,水分子逐渐破坏树脂中的官能团及—CH2—O—化学键,水分子和氯化钠通过材料表面的微裂纹迅速渗透进材料内部,和玻璃纤维网络结构中的粒子发生各种交换反应,同时伴随对玻璃纤维基体产生破坏,导致抗拉强度降低[22]。由于在吸水初期,玻璃纤维增强树脂基复合材料出现后固化的现场,使剪切强度呈现增大的现象,然后随着吸湿率的增大,逐渐减小,之后趋于稳定。

3 结语

1)对于玻璃纤维增强复合材料的吸水率而言,随着浸泡周期的延长,先是逐步增大,在浸泡时间超过150 h以后,趋于稳定。

2)随着材料浸泡周期的延长,玻璃纤维增强复合材料的抗拉强度虽然在起始阶段略有下降,但长期来看,相比初始状态有所增大。弹性模量则表现出随浸泡周期的延长呈降低的趋势,降幅约 9.5%。泊松比受海水浸泡的影响不大。

3)玻璃纤维增强复合材料随着浸泡时间延长至56 d时,材料剪切强度呈先增大、后降低的趋势,最小值为 189 MPa,较初始值高 10 MPa。剪切强度模量呈先降低、后升高的现象,在浸泡 28 d时,剪切模量最小,为16.4 GPa。

4)玻璃纤维增强复合材料的弯曲强度随浸泡周期的延长呈降低的趋势,降幅约为 30%,对应的弯曲能量和弯曲最大应变均呈现出相近的变化趋势。这说明海水的长期浸泡使得玻璃纤维增强复合材料的抗弯性能呈下降趋势,需要在进行潮流机组叶片设计时予以重点考虑,避免叶片在较大弯矩下发生失效。