强压油缸中限位阀密封结构的改进与应用

姚泽功 李泽

湖北江山专用汽车有限公司 湖北襄阳 441000

1 前言

随着我国基础设施建设需求的不断增长,工程机械行业发展迅速。液压设备是工程机械行业的关键核心部件,其运行的稳定性、可靠性得到了广泛的关注和深入研究[1-3]。液压系统通过改变压强来增大作用力,主要包含动力原件、执行元件、控制元件、辅助元件和液压油五个部分[4,5]。密封性是液压设备稳定运行的重要保障。根据行业的习惯,设备中存在相对运动的部件之间的密封称为动密封,处于相对静止的部件之间的密封为静密封[6]。

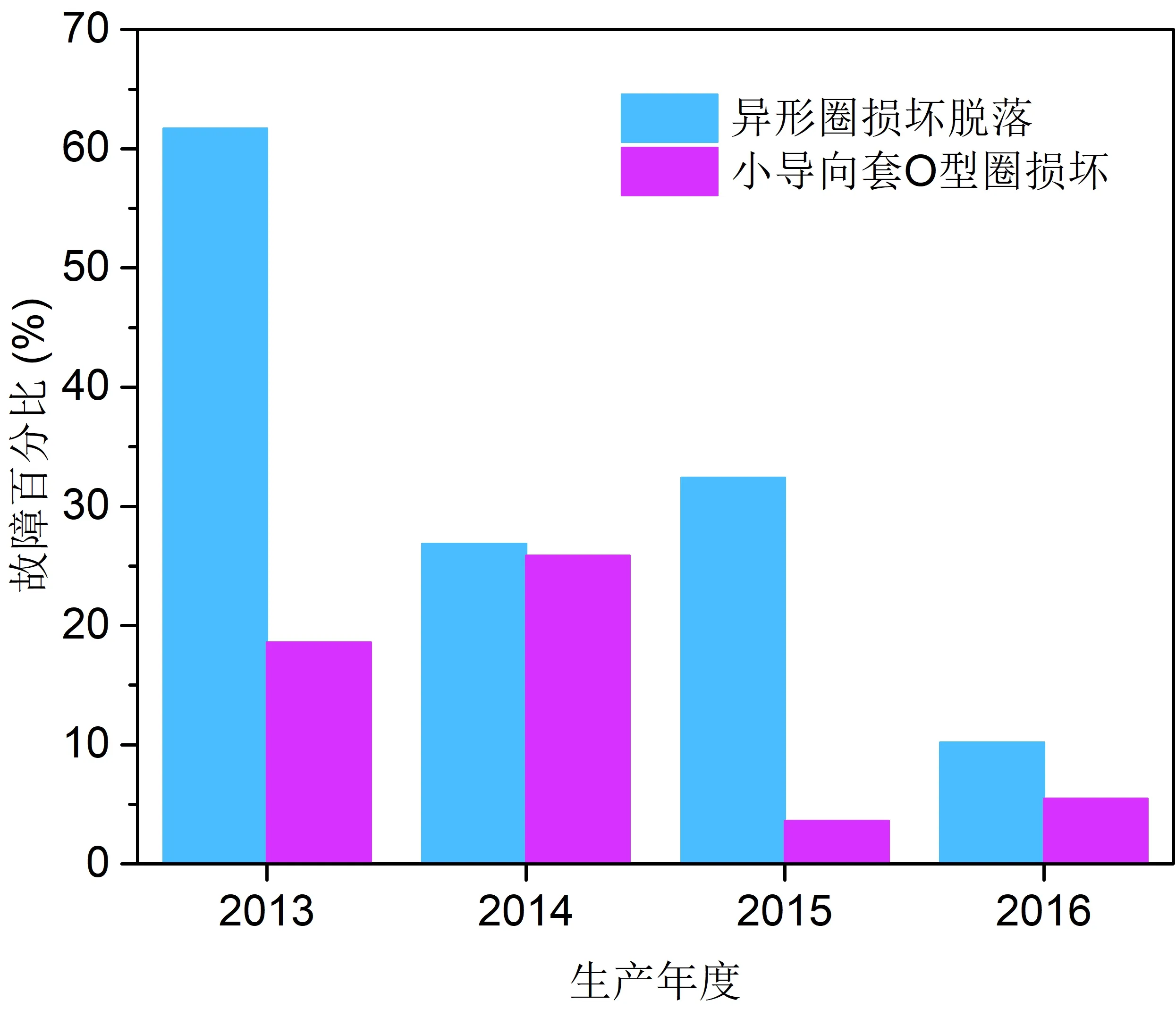

以某公司2013~2016年生产的强压油缸的质量问题统计分析可以看出,在此期间该三装强压油缸的异形密封圈损坏脱落和小导向套O型圈损坏占据了故障总数的50%以上,如图1所示。针对上述两项故障,本研究进行了全面分析并采取了一系列改进措施,初步取得良好效果。

图1 2013~2016年异形密封圈损坏脱落和小导向套O型圈损坏故障率占比图

2 材料与方法

2.1 试验装置

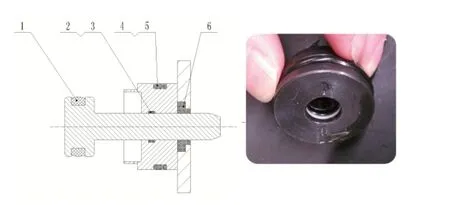

试验采用生产的强压油缸为主要测试设备,装配图如图2所示。异形密封圈损坏脱落位于阀杆沟槽处,小导向套O型圈损坏位于小导向套内外槽处。异形密封圈所密封的阀杆外径为18 mm,小导向套外槽O型圈所密封的外径为26 mm,小导向套内槽O型圈所密封的内径为9 mm,阀杆行程为16.5 mm。

图2 强压油缸装配图(a)和限位阀实物图(b)

2.2 试验方法

针对异形密封圈损坏脱落,试验进行了两项改进。首先,改进阀块。将阀块异型圈通过倒角由2×30º改为2×60º,增加两处R5砂圆滑和R1砂圆滑倒角,如图3所示。同时,将阀块内孔粗糙度值由1.6降低至0.8。经过阀块结构的改进,降低了异型圈的装配难度,避免了尖角划伤异形圈,降低了阀块内孔对异形密封圈的磨损。其次,改进异形圈。更换了异形圈材质和尺寸,提高了异形圈综合性能和增加了使用寿命。

图3 异型圈所在阀块改进前后示意图

针对小导向套O型圈损坏,试验进行了三项改进。首先,加装防尘。在压盖上增加防尘圈沟槽,根据尺寸与材料定制防尘圈,防止外部污染物进入阀芯机构。其次,改进阀杆。将阀杆表面粗糙度值由0.8降低至0.4,并对阀杆整体进行镀镍处理。最后,对小导向套密封改进。在小导向套外槽表面进行氧化处理并增加O型圈挡圈,减小了阀杆运动中对O型圈的挤压变形,如图4所示。

图4 小导向套结构示意图

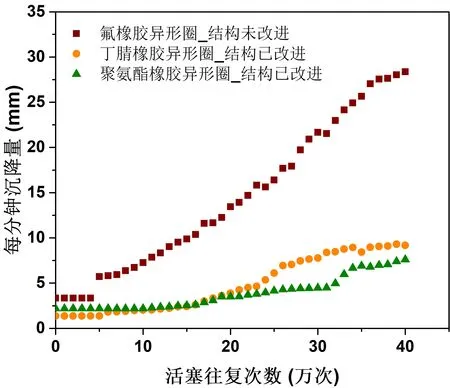

经过上述改进后,本试验结合GB/T 15622-2005《液压缸试验方法》中的6.4耐久性试验和JB/T 10205-2000《液压缸技术条件》中的4.2.4外渗漏、4.2.5耐久性等标准要求,进行了耐久性测试。耐久性测试采用雪佛龙TDH三用油,油缸温度68~105℃,配重3.2 t,如图5所示。将强压油缸在满载工况下,使活塞不低于50 mm/s的速度,不小于全行程的90%连续运转。测试期间,测试油缸的零件均不进行调整,累积往复运转40万次,活塞累计行程大于100 km。在活塞往复运行累计5万次时,检测外渗漏。在活塞往复运行累计5万次后,每连续往复1万次,检测外渗漏,将活塞停在行程中位,测被试油缸在8 min内的沉降量。最后,将被试油缸阀块处小阀芯异型圈和小导向套O型圈拆下,测其磨损量。活塞累计运行40万次后,检测被试油缸的内泄漏量和沉降量,并拆缸检查零件[7]。

图5 荷载3.2 t下活塞杆的自然沉降量随活塞往复次数变化图

3 结果与分析

3.1 异形密封圈密封效果

为了对比改进前后异形密封圈的密封效果,分别对以下两种情况进行测试:一种是氟橡胶的异形密封圈在未进行改进的情况下的油缸运行效果;另一种是氟橡胶的异形密封圈经过结构改进,且分别更换为丁腈橡胶、聚氨酯异形密封圈的油缸的运行效果[8]。

通过测量被试油缸8 min内的沉降量,可以看出:经过结构改进的油缸活塞杆的每分钟沉降量由大约30 mm大幅降低至10 mm以下。试验表明,对油缸的阀块进行倒角和对壁面抛光,能够降低油缸运行中对密封圈的划伤,使密封性能提高3倍以上。另外,在活塞往复次数低于20万次时,丁腈橡胶、聚氨酯的异形密封圈密封性能相似且十分优异,油缸活塞杆的每分钟沉降量均不超过4 mm。当活塞往复次数超过20万次后,丁腈橡胶异形密封圈的密封性能逐渐劣于聚氨酯异形密封圈,呈线性下降。聚氨酯异形密封圈在活塞往复次数达到31~34万次时出现了一次剧烈下降,活塞杆的每分钟沉降量由4 mm上升至6 mm,但是依然低于装配氟橡胶和丁腈橡胶异形密封圈时油缸活塞杆的每分钟沉降量,显示出较好的密封性和稳定性。

氟橡胶、丁腈橡胶和聚氨酯异形密封圈在耐久性测试中的截面直径的变化如图6所示。随着活塞往复次数的增加,三种异形密封圈的截面直径均出现了下滑。结合图5中油缸活塞杆的每分钟沉降量随活塞往复次数的增加而增加可以得出:由于活塞往复次数增加而导致的异形密封圈的截面直径的下降,削弱了异形密封圈的密封性能。

图6 荷载3.2 t下活塞杆异形密封圈截面直径随活塞往复次数的变化图

在活塞往复次数低于20万次时,三种异形密封圈磨损量的变化趋势基本相同,当活塞往复次数高于20万次时,氟橡胶异形密封圈的截面直径呈指数型下降;丁腈橡胶异形密封圈的截面直径开始呈线性下降,但下降速率低于氟橡胶异形密封圈;聚氨酯异形密封圈在31~34万次时截面直径出现了显著下降,其他时刻截面直径的下降速率均低于氟橡胶和丁腈橡胶异形密封圈。在活塞往复次数达到40万次时,聚氨酯异形密封圈的截面直径损失仅为0.16 mm,远低于丁腈橡胶异形密封圈的0.23 mm和氟橡胶异形密封圈的0.59 mm。因此,聚氨酯异形密封圈在高温高压的液压油缸中表现出优良的动密封特性[6,7]。

3.2 小导向套O型圈密封效果

小导向套O型圈处渗油量随活塞往复次数而变化,如图7所示。在结构未进行改进的测试中,小导向套O型圈处在活塞往复次数达到7万次时,渗油量开始由0 mL线性上升,在达到16万次时,累计渗油从0.062 mL开始急速上升,表明小导向套O型圈在活塞往复次数达到16万次时,密封结构已经发生了重大的结构性破坏。通过试验结束后的拆解发现,小导向套O型圈已经发生断裂,如图2(b)所示,密封性能显著削弱。经过结构改进后,小导向套O型圈处渗油量在活塞往复次数达到13万次前始终为零。同时,在活塞往复次数达到40万次时,累计渗油量仅为0.042~0.046 mL,表明增加防尘圈和O型圈挡圈、阀杆抛光镀镍等措施能够有效提高小导向套O型圈处的动密封效果。

图7 小导向套O型圈处渗油量随活塞往复次数的变化图

4 结语

试验针对强压油缸中异形密封圈损坏脱落和小导向套O型圈损坏的问题进行了分析和改进,并对改进前后的油缸进行了耐久性测试,获得了以下三点结论:

a.增加阀块与异形密封圈接触点的倒角角度、降低阀块内孔粗糙度值,有利于改善异形密封圈的密封性能和增加使用寿命。

b.聚氨酯异形密封圈在高温高压的液压油缸中表现出优良的动密封特性。

c.增加防尘圈和O型圈挡圈,阀杆抛光镀镍等措施能够有效提高小导向套O型圈处的动密封效果。

上述研究结果对于提高强压油缸的运行稳定性和增加使用寿命具有重要的应用价值。