机器人在螺旋埋弧焊管引熄弧板切割及试样制取中的应用

黄 海, 谭 赟, 王 刚, 茹 翔,张生武, 周 超, 王振华

(1. 国家石油天然气管材工程技术研究中心, 陕西 宝鸡 721008;2. 宝鸡石油钢管有限责任公司, 陕西 宝鸡 721008)

0 前 言

在螺旋埋弧焊管的“两步法” 生产中, 引熄弧板的作用就是保证管端在焊接时电弧的连续性和稳定性, 以确保管端焊接质量。 在精焊前, 需要在钢管的两端进行引熄弧板的焊接工作, 所以制备引熄弧板是一项必不可少的工序[1]。 目前,螺旋埋弧焊管预精焊生产线, 引熄弧板的制取过程是使用燃气割具在管段上切割一个管环, 再由人工分段切割形成引熄弧板。 该工艺存在切割耗时长、 切割质量不稳定、 作业环境差、 工人劳动强度大等问题。

螺旋焊管生产中取样分为焊缝取样和母材取样。 目前, 现场采用的制取方式是工人手持燃气割具, 按照粉笔绘制的取样形状进行切割, 同样存在劳动强度大、 切割质量不稳定、 安全风险较高等问题。 机器人自动切割能够有效提高切割质量, 降低人员劳动强度, 改善工作环境, 提高信息化水平[2-3]。

因此, 本研究对实现机器人自动制取引熄弧板以及螺旋焊管焊缝取样进行了研究与探讨, 设计了基于机器人的自动切割系统, 以工业机器人替代人工制取的方式, 达到降低劳动强度、 提高生产效率的目的。

1 切割系统设计原理

1.1 引熄弧板和焊管试样

引熄弧板的形状为上凸的曲面, 长度一般为200 mm, 厚度与钢管相同。 焊管取样主要用于力学性能检验, 包括拉伸试验、 夏比冲击试验、金相组织分析等。 焊管试样是在焊缝周边取样,形状为不规则的上凸曲面条状, 根据试验要求有不同的试样规格[4-6]。

1.2 设计原理

1.2.1 引熄弧板制取

使用激光轮廓仪对放置到切割工位的钢管进行示教, 目的是建立工具坐标系, 准确找到机器人携带割具到达起始点。 工具坐标系的原点在管端中心位置, 也即圆心位置, 记为o。

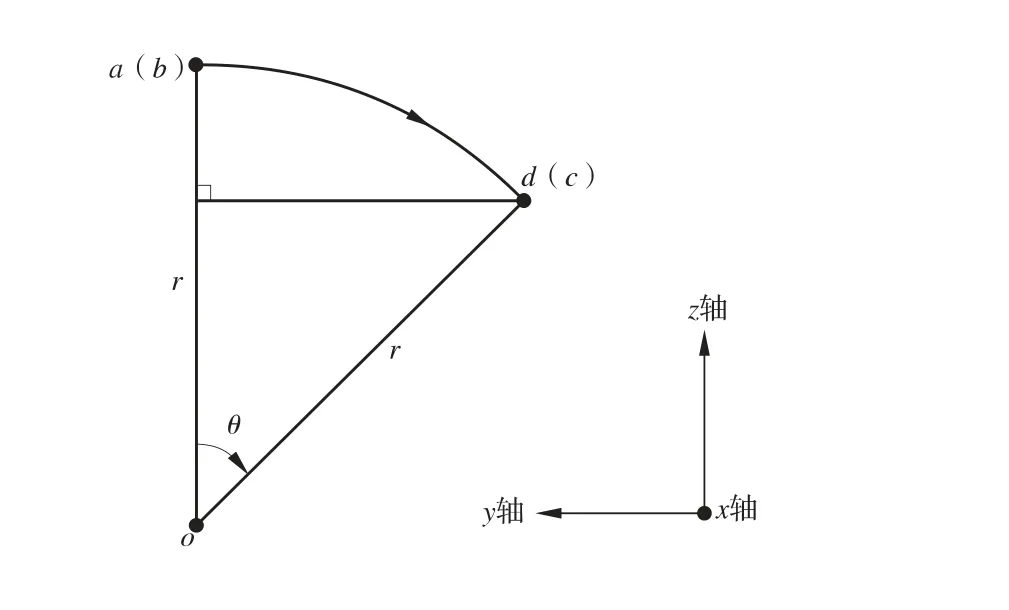

引熄弧板的制取需要确定规格, 记周向长度为x、 轴向长度为y。 建立工具坐标系后, 每一次切割都需要与纵向或轴向保持平行, 保证引熄弧板质量。 引熄弧板边缘有4 个点, 分别记为a、 b、 c 和d, 每一点的坐标为 (xi, yi, zi) (i=a, b, c, d)。 如图1 所示, 将点a 作为起切点,点d 作为切割的终点。 引熄弧板长度x 决定了圆心角θ, 二者的关系是

图1 引熄弧板切割过程角度变化示意图

式中: L——引熄弧板周向长度, 即弧长;

l——钢管周长, l=2πr, r 为钢管外径。

根据图1, 可以将点b 由点a 的坐标表示出来。 由于第一次切割是沿着x 轴正方向, 所以点b (xb, yb, zb) 的坐标为(xa+y, ya, za)。 图1 显示了从点b 到点c 切割过程的角度变化, 因此可以由点a 坐标表示出点c。

经计算, 点c 的坐标为 (xa+y, ya-rsinθ,za-(r-rcosθ))。 同理得到点d 坐标为 (xa, yarsinθ, za-(r-rcosθ))。 因此已知点a 的坐标, 就能够依次计算出点b、 c、 d 的坐标, 从而得到引熄弧板在工具坐标系下, 对应在管环上各点的位置。 以此为依据, 可以编辑在程序中机器人执行各点位的程序命令, 最终完成引熄弧板的制取。

1.2.2 焊管焊缝取样切割

焊缝取样是指在焊缝附近切割出大小不同共计5 类7 个样品, 分别是2 个弯曲样, 1 个拉伸样, 2 个冲击样, 1 个金相样和1 个化学分析样。切割过程中, 需要保证焊缝位于试样的中线上,那么实际的切割轨迹则平行或垂直于焊缝[7-10]。 因此, 焊缝取样的轨迹规划非常重要。

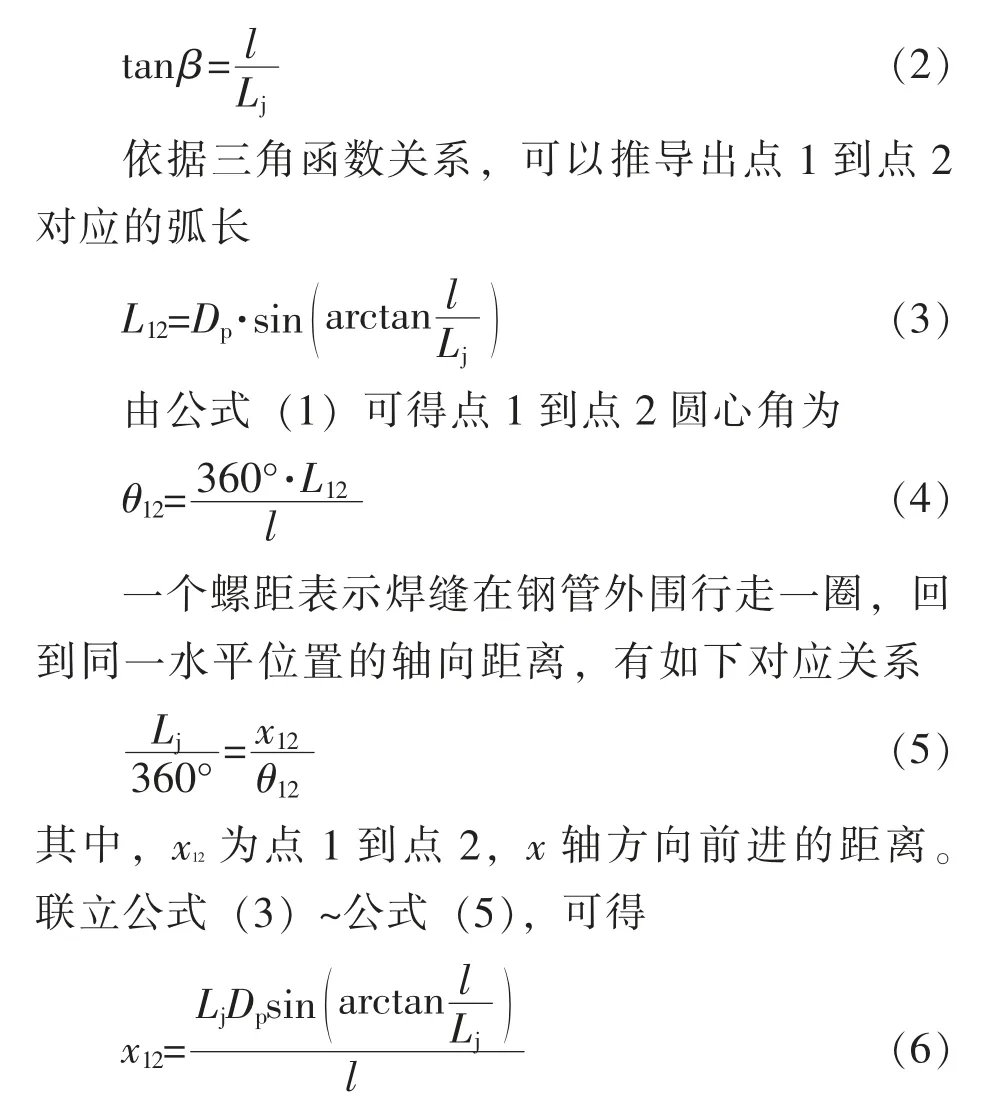

焊缝取样切割轨迹如图2 所示, 图中红色曲线表示焊缝, 蓝色线条表示部分取样切割轨迹,拐点以数字1 至8 表示, β 表示钢管的成型角。切割前也需要使用激光轮廓仪示教初始点、 建立工具坐标系。 每个试样都有固定的规格, 将垂直于焊缝的轨迹长度记为Dz, 平行于焊缝的轨迹长度记为Dp。 焊缝取样切割的步骤如下: ①人为示教机器人到钢管最高点; ②在点1 预热, 预热完毕后程序开始从点1 到点2, 行走过程中,圆心角也发生了变化, 以o 点为圆心, 沿着钢管表面逆时针(从x 轴正方向看去) 旋转角度θ 到达点2; ③以同样的方式到达点3 和点4, 并回到点1; ④切割下一个试样, 重复步骤②后, 步骤③中只执行点2 到点5 的过程后, 再次预热;⑤点5 预热完毕后, 程序以同样的原理到达点6, 重复7 次。

图2 焊缝取样切割轨迹示意图

其中, 由示教点到达点1 的圆心角计算方法与制取引熄弧板一致。 点1 到点2 的路径既有x轴方向的位移, 也有圆心角的变化, 那么在轨迹规划过程中, 需要考虑到焊缝试样边缘由一点到下一点圆心角该如何计算。

将水平方向的螺距记为Lj, 与焊缝垂直方向上的螺距记为Lz。 在一个平面上, 成型角、 钢管周长和水平螺距三者的关系可表示为

公式(4) 和公式(6) 分别可以计算出圆心角和前进距离的变化。 由此可以通过程序编制实现机器人从点1 到点2 的路径规划。

点2 到点3 的路径是垂直于焊缝的, 与点1到点2 最大的不同在于垂直方向上螺距Lz和弧长L23的计算。 垂直方向螺距的计算方式为

联立公式(7) 和公式(8), 并结合公式(5),可以得到点2 到点3 在x 轴方向的前进距离为

其余点的路径可按照公式 (4) 和公式 (9)计算出圆心角, 公式 (6) 和公式 (10) 计算出x 轴方向距离的变化。 经过计算推导, 可以规划出适当的切割路径。

2 切割系统组成

2.1 机械结构

除了工业机器人自身的系统, 整个切割系统最主要的机械结构是火焰割具与机器人第六轴的连接, 在第六轴添加法兰盘方式作为割具与机器人相连的载体。 图3 为连接装置实物, 圆形部分为法兰盘, 其设计尺寸与机器人第六轴尺寸一致, 保证二者可以完美契合; 下端焊接一个向外延伸的平台, 平台下方固定了一个可以承载割具的基座, 基座前方设置有固定割具的部件。该机械结构能够解决火焰割具与机器人的关联问题, 机器人和割具可以独立工作、 互不影响,作为整体又能共同运行, 达到了机械结构稳定性的要求。

图3 切割系统机械连接装置实物图

2.2 硬件系统

引熄弧板自动制取硬件系统主要包括工业机器人、 GCE 火焰割具、 激光轮廓仪、 电气与外围控制设备和工控机。 其中工业机器人、 GCE 火焰割具、 激光轮廓仪构成前端制取系统, 电气和外围控制设备与工控机构成主系统的运动控制系统。

在引熄弧板制取中, 需重复定位工业机器人完成制取工作, 目的是保证每一次制取的引熄弧板规格相同。 本试验采用安川工业机器人, 型号MOTOMAN-ES165N, 载重165 kg, 其基本性能参数能够满足现场取样的条件。 这款工业机器人适用于机器人弧焊、 切割工作, 能够在本系统的机械结构控制下, 携带割具对不同规格和型号的钢管进行切割[11]。

GCE 火焰割具能够均匀切割, 使每块引熄弧板切边光滑均匀。 该割具使用天然气和丙烷, 使用氧气作为助燃气体, 切割气体使用丙烷[12]。

激光轮廓仪通过扫描不同规格的钢管外周轮廓来建立不同用户坐标系, 同时还能完成割具与钢管表面距离的测量。 激光轮廓仪选用了德国米铱LT2900-50 型, 该设备已经集成了数据变送与采集系统, 只需要通过网线与计算机连接, 使用配套的软件就可以直接读取轮廓仪的实测数据。

系统安装了一套控制割具点火的开关, 用于点火的电气控制。 工控机需要配套安装相应的软件, 硬件配置上需要两个可以同时工作的网口,一个网口用于与工业机器人连接, 一个网口用于与轮廓仪连接。

2.3 软件系统

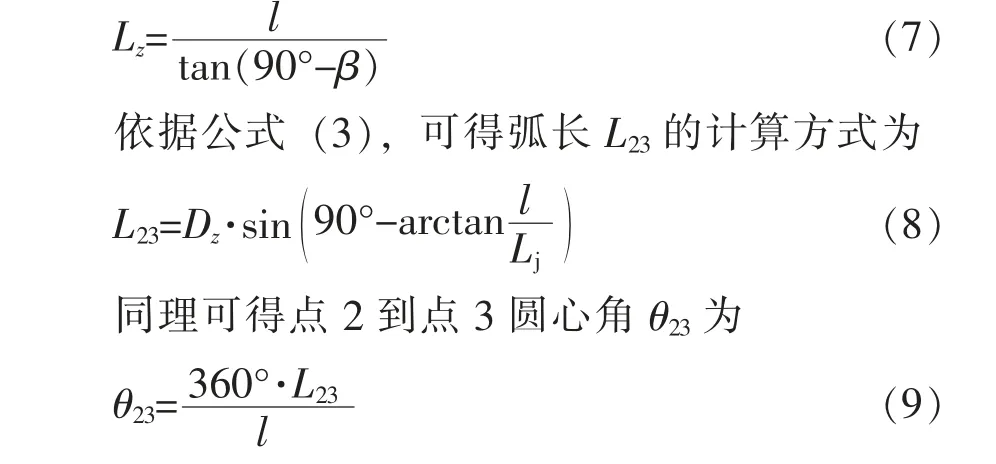

机器人控制系统软件组成主要以Motocom32和LabVIEW 作为程序开发工具。 其中, Motocom32 是用于在上位机和安川工业机器人控制柜之间进行数据传输的软件开发包或者软件组件[13]。 通过RS232 线缆或者以太网线将上位机与安川工业机器人连接起来, 可以实现二者机器人指令文件(JOB 文件) 的相互传输、 控制指令的传送(机器人启停等)、 I/O 信号读写、 离线编程等功能。 软件部分流程图如图4 所示。

图4 切割系统软件部分流程图

LabVIEW 是一种程序开发软件, 在上位机中起核心控制作用。 LabVIEW 软件采用的图形化编辑式语言, 能够很好地建立起机器人和用户之间的联系[14-15]。 在LabVIEW 中编写好切割程序后,用户可以在前面板输入引熄弧板的尺寸, 进而控制机器人按照该尺寸下的路径完成切割。

Motocom32 机器人控制软件 (动态链接库)已集成到LabVIEW 当中, 这样在上位机Lab-VIEW 软件中, 可以直接调用动态链接库, 使得程序的开发更为便利。

3 应用效果

以Φ914 mm 的焊管制取样管为例, 将工业机器人和管环分别放置到相应位置, 二者的相对位置如图5 所示。

图5 切割现场示意图

3.1 引熄弧板切割

根据引熄弧板切割的实际需要, 以钢管的最高点为基准, 能够实现单方向多块连续切割和两个方向单块连续切割。 具体切割步骤如下: 人为示教机器人到钢管最高点, 控制机器人在管端向机器人y 方向(yoz 平面) 旋转一定的角度, 即引熄弧板周向尺寸对应的圆心角; 再沿钢管轴向向x 方向前进引熄弧板的轴向距离; 然后沿y 方向反向旋转引熄弧板周向尺寸对应的圆心角角度;最后, 沿钢管轴向x 方向反向前进引熄弧板轴向距离, 完成一块引熄弧板的切割。 单个方向多块连续切割是指在管环的x 轴方向上依次切割, 而两个方向单块连续切割则是指以工具坐标系xoz平面(y=0) 为分界面, 在管环分界面的两侧沿y轴方向做连续切割, 形成一条“引熄弧板带”。

图6 为引熄弧板程序前面板界面, 包括钢管螺距、 管长、 管径等参数的输入框; 后面板主要是程序的编写, 以框图和部件连线为主。

图6 引熄弧板程序前面板界面

3.2 钢管取样切割

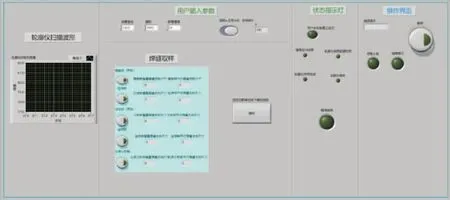

在上位机LabVIEW 软件应用程序中的前面板界面如图7 所示, 其中包括的参数输入内容与引熄弧板的程序前面板界面相同, 不同之处在于钢管取样切割前面板多了焊缝试样的几何尺寸的输入框以及轮廓仪波形扫描窗口; 后面板则是程序的编写, 主要以框图和部件连线为主。

图7 钢管焊缝取样程序前面板界面

进行钢管焊缝试样切割时要注意焊缝位置,这使得切割路径在钢管表面通过螺旋线形式表现出来。 将试样按尺寸由大到小进行排列, 得到切割顺序依次为 “弯曲样、 拉伸样、 冲击样、 金相样、 化学分析样”。 根据本文1.2.2 中所叙述的切割步骤, 钢管焊缝试样实际的切割效果如图8 所示。 从图8 可以看出, 制取的每个试样都能保证焊缝位于中间位置, 切割效果良好, 切边整齐光滑。

图8 钢管焊缝取样实际切割效果

4 结束语

机器人自动切割系统能够实时完成引熄弧板、 焊缝试样的自动制取和切割, 运行稳定。 在未来实际现场应用中, 需要对当前生产线精整区工艺、 设备进行改造, 增加布置辊道、 旋转辊等设备, 辊道将钢管输送至切割工位, 通过旋转辊的转动配合, 机器人在该处连续完成切割制取引熄弧板、 焊缝试样。 从而降低劳动强度、 提高生产效率、 提升生产线的智能化水平, 对螺旋埋弧焊管的高质量生产具有重要意义。