某埋地碳钢管道腐蚀失效分析*

李 明, 李秉军, 何永志, 王 雷, 梁昌晶

(1. 中国石油华北油田公司 第五采油厂, 河北 辛集 052360;2. 中国石油华北油田公司 华港燃气集团有限公司, 河北 任丘 062552;3. 河北华北石油港华勘察规划设计有限公司, 河北 任丘 062552)

0 前 言

随着国民经济的快速发展, 我国石油天然气管道的建设逐年增加, 截止2020 年底已建成了15 万km 油气管道, 其中包括西气东输、 川气东送、 中缅天然气管道、 中俄东线管道、 中亚天然气管道等一系列大型管道工程, 形成了覆盖南北、 横跨东西、 连通海外的油气管网布局。 然而, 我国油气管道多采用埋地敷设, 沿线土壤的理化特性不尽相同, 其中土壤中硫酸盐还原菌(SRB) 的代谢是导致管道腐蚀穿孔的主要原因。我国部分地区的土壤和地下水中均含有SRB,这给管网的安全运行带来了巨大隐患。

某气田L360 螺旋埋弧焊管外壁发生严重局部腐蚀, 2011 年5 月投产以来, 穿孔次数逐年上升, 2020 年6—10 月间共穿孔25 次。该管道规格为Φ610 mm×7.5 mm, 外防腐为两道环氧富锌底漆+两道氯化橡胶面漆, 钢管内表面采用内防腐涂层保护, 并定期添加缓蚀剂。 本研究通过宏观形貌分析、 化学成分分析、 力学性能分析、 金相组织检验、 土壤理化特性分析、 腐蚀产物微观形貌及成分分析等手段, 综合分析了管道腐蚀失效的原因, 明确腐蚀机理和腐蚀类型, 以期为埋地管道的腐蚀与防护提供参考。

1 理化性能检验

1.1 宏观形貌

对腐蚀管段喷丸清理, 外表面打磨后进行宏观分析, 如图1 所示。 采用卡尺对腐蚀区域进行测量, 参照SY/T 6151—2009 《钢制管道管体腐蚀损伤评价方法》 对腐蚀损伤尺寸进行评价, 其中1#和2#孔蚀的腐蚀坑深度为6.11 mm, 相对深度为81.5%, 属第一类腐蚀; 3#和4#孔蚀的腐蚀坑深度分别为4.67 mm 和3.95 mm, 相对深度分别为62.3%和52.7%, 属第二类腐蚀; 其余孔蚀的腐蚀坑相对深度较浅, 但分布较密。

图1 腐蚀管段外表面宏观形貌

从图1 可以看出, 局部腐蚀集中在管段底部6 点钟方向, 且均集中在200 mm2区域内, 孔蚀呈同心圆形貌, 坑底部较平坦, 边缘呈阶梯状,未发现肉眼可见的裂纹。 腐蚀产物为红褐色和黑色, 与基材的结合力较弱。 沿着纵向轴线对钢管进行剖析, 发现内表面仅有少量腐蚀产物, 清理垢层后, 未见明显的腐蚀痕迹, 如图2 所示。

图2 腐蚀管段内表面宏观形貌

1.2 化学成分

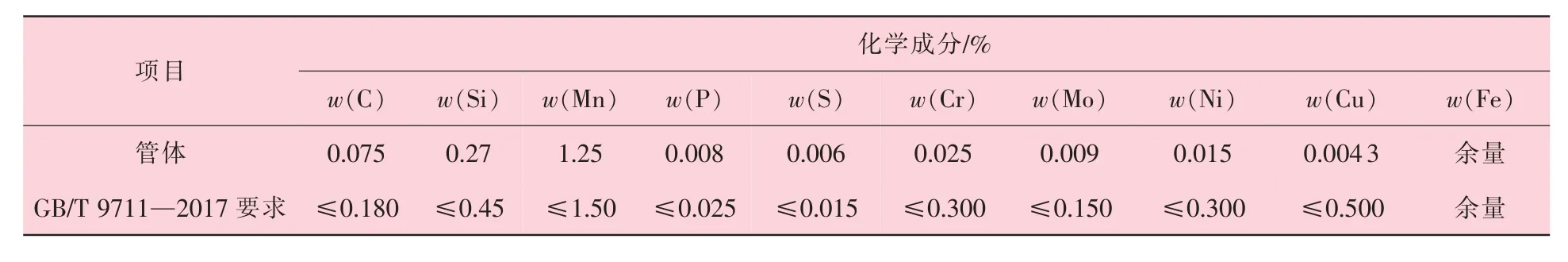

采用ARL 4460 直读光谱仪和LECO TC600氧氮分析仪, 参照GB/T 4336—2016 和GB/T 20124—2006 的相关要求对管体进行化学成分分析, 分析结果见表1。 从表1 可以看出, 管体化学成分满足GB/T 9711—2017 的要求。

表1 管体试样化学成分

1.3 力学性能

取管体和焊缝试样进行拉伸性能测试, 试样的拉伸性能符合GB/T 9711—2017 的要求。 取管体试样进行冲击、 DWTT 及硬度性能检测, 结果均符合GB/T 9711—2017 的要求。

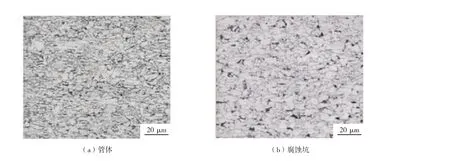

1.4 金相组织

分别在未腐蚀和腐蚀区域附近取样, 经粗磨、精磨、 抛光后, 用2%的硝酸酒精溶液进行蚀刻,参 照GB/T 13298—2015、 GB/T 6394—2017 和GB/T 10561—2005 中的要求, 在MEF4M 型金相显微镜上观察其组织结构和非金属夹杂物情况,并对晶粒尺寸进行分级, 如图3 所示。 图3 中管体与腐蚀坑处的显微组织均由多边形铁素体(F) +少量珠光体 (P) +粒状贝氏体 (B) 组成, 晶粒度为9.5 级, 其非金属夹杂物级别不超过2 级,未见超标非金属夹杂和异常组织(见表2)。

表2 试样非金属夹杂物检测结果

图3 管体及腐蚀坑处的金相显微组织

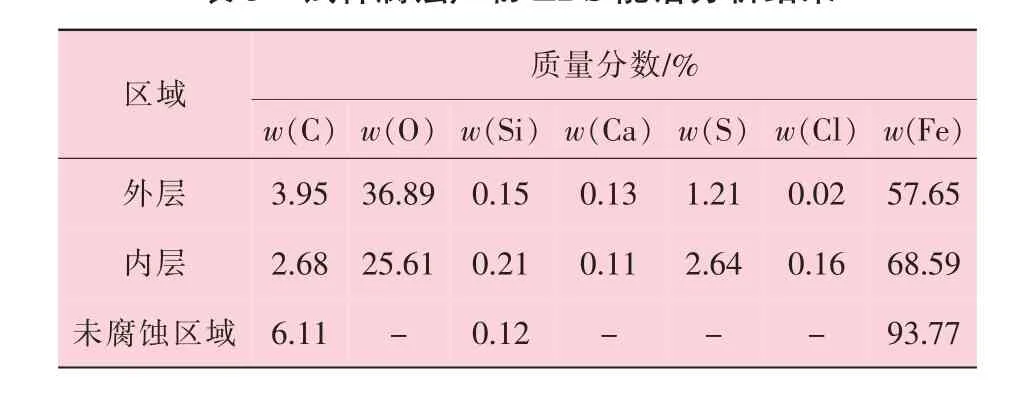

1.5 腐蚀产物分析

采用Hitachi S-4800 型扫描电子显微镜(SEM) 观察腐蚀坑处腐蚀产物微观形貌 (如图4 所示), 并用XFORD INCA 350 型能谱分析仪 (EDS) 对试样的腐蚀产物进行能谱分析, 结果见表3。 腐蚀产物由内外两层组成,主 要 元 素 为Fe、 O、 C、 S、 Ca、 Si 和Cl, 外层呈疏松多孔、 凹凸不平的裂纹状, 推测成分为FeOOH 和FexSy; 内层结构相对致密, 但裂纹较多, 有些贯穿性裂纹与外层腐蚀产物相连, 推测成分为Fe3O4和FexSy。 此外, 腐蚀区域与未腐蚀区域相比, Fe 元素含量明显降低,说明发生了电化学腐蚀; 腐蚀产物外层的Cl元素含量较低, 而内层的Cl 元素含量较高,说明Cl-进入垢层内部形成闭塞电池, 发生水解酸化反应。

表3 试样腐蚀产物EDS 能谱分析结果

图4 腐蚀坑处腐蚀产物微观形貌

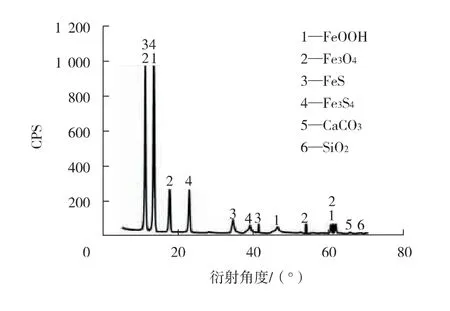

将腐蚀坑内的腐蚀产物刮取后研磨, 采用D8 ADVANCE X 射线衍射仪对腐蚀产物进行XDR 物 相 分 析, 腐 蚀 产 物 为FeOOH、 Fe3O4、FeS、 Fe3S4、 CaCO3和SiO2, 与EDS 能 谱 分 析结果相符, 如图5 所示。 其中CaCO3和SiO2来源于土壤成分, 从衍射强度上看, 铁的氧化物和铁的硫化物含量较高, 因此推测腐蚀过程可能与土壤中的SRB 有关。

图5 腐蚀产物XDR 物相分析结果

1.6 土壤理化特性分析

采集腐蚀管段埋深处附近的土壤制备浸出液, 参照GB/T 19285—2014 《埋地钢质管道腐蚀防护工程检验》 中的附录A 和附录B 对土壤的各项理化特性和杂散电流干扰情况进行检测, 参照GB/T 14643.5—2009 中的相关要求将土壤浸出液放入SRB 测试瓶中培养, 并进行细菌计数,结果见表4。 表4 结果表明, 该地区的含水量和含盐量较高, 土壤电阻率较低, 杂散电流干扰源几乎不存在(管道附近无变电站、 高压输电线路及高压直流电气化设施), 氧化还原电位较低,同时SRB 含量丰富(SRB 含量45 个/g), 说明土壤介质的还原性较强, 土壤中微生物对管道的腐蚀作用较强。

表4 土壤理化特性检测结果

1.7 SRB 腐蚀试验

为了研究土壤中SRB 新陈代谢对管材的腐蚀行为, 制备试样进行浸泡试验和电化学试验,试样工作面用不同级号的砂纸打磨, 随后采用无水乙醇和丙酮清洗备用。 采用Postgate C 培养基, 在其中加入NaCl、 Na2SO4等模拟实际土壤中的离子成分, 用5%的NaOH 调节培养基pH值至7.2, 在压力蒸气灭菌器中进行高温灭菌,随后加入1%的接种菌液, 制备土壤模拟溶液。将试样浸泡不同时间后, 用除锈液除锈, 用扫描电子显微镜观察微观形貌, 并根据失重情况计算腐蚀速率。 浸泡试验结果见表5, 不同浸泡时间下的试样表面微观形貌如图6 所示。

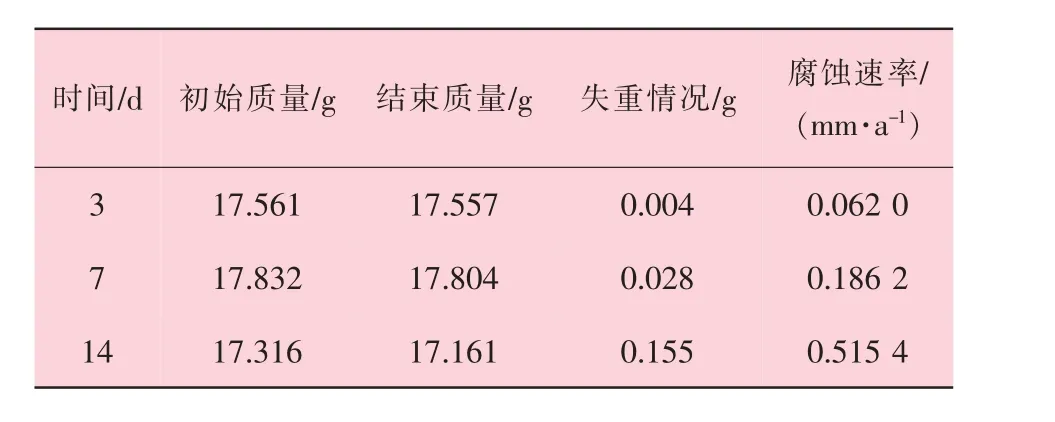

表5 腐蚀浸泡试验结果

图6 不同浸泡时间下的试样表面微观形貌

由表5 可知, 随着浸泡时间的延长, 腐蚀速率明显增加, 参照NACE RP-0775—2005 中关于均匀腐蚀速率的评价标准, 腐蚀程度由中度发展为重度腐蚀。 由图6 可以看出, 浸泡时间为3 d 时, 基材表面只有少量颗粒状腐蚀产物, 可见试样打磨痕迹; 浸泡时间为7 d 时,基材表面覆盖大量SRB、 颗粒状腐蚀产物和点蚀坑, 且产物膜粗大裂纹较多, 此时微生物活性较高; 浸泡时间为14 d 时, 裂纹的产物膜因与基材结合的强度不够发生脱落, 形成局部腐蚀电池导致点蚀加剧, 同时膜层疏松, 无法阻挡Cl-的侵蚀, 此时膜层脱落是导致腐蚀速率急剧上升的主要原因。

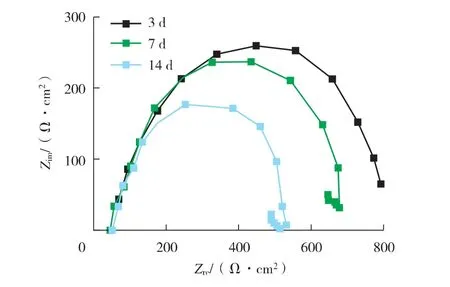

电化学试验采用三电极体系, 工作电极为L360 管线钢, 辅助电极为Pt 电极, 参比电极为饱和甘汞电极(SCE)。 采用上海辰华CHI 600D 型电化学工作站对不同浸泡时间下的电化学交流阻抗谱进行测量, 测量频率105~10-2Hz, 交流激励信号10 mV。 不同浸泡时间下的交流阻抗图谱如图7 所示, 由图7 可知, 不同浸泡时间下高频区均呈现半圆形容抗弧特性, 且随着时间延长, 容抗弧半径越来越小, 容抗弧半径表征了电极表面反应阻力的大小, 说明电化学阻力逐渐变小, 腐蚀速率逐渐增大。 在浸泡时间7 d 和14 d 时, 低频区还出现了感性收缩, 感抗弧与基材表面的吸附过程有关,说明基材表面出现了孔蚀, 此时膜下点蚀过程开始。 采用Zsimpwin 软件中等效电路对交流阻抗图谱进行拟合, 将反应中的电荷转移电阻和电极表面的吸附电阻相加得到极化电阻。 从3 d 到14 d,极化电阻由1 325.9 Ω·cm2下降至525.6 Ω·cm2, 说明腐蚀阻力减小, 腐蚀速率增加。

图7 不同浸泡时间下的交流阻抗图谱

2 腐蚀机理分析

根据送检管段的检测结果, 管材的化学成分、力学性能、 金相组织、 非金属夹杂物等均符合相关标准要求, 说明管材本身在冶金和轧制的过程中无缺陷, 这些并不是造成腐蚀失效的主要原因。

根据宏观形貌和腐蚀产物分析可知, 管材以外腐蚀为主, 其中腐蚀形貌为同心圆, 且局部腐蚀分布较集中。 腐蚀产物中FeOOH 和Fe3O4等铁的氧化物含量较高, 一方面可能是现场取样过程中暴露在氧气环境中造成; 另一方面说明管体表面发生了吸氧腐蚀, 防腐层破损或脱落后, 管材与土壤直接接触, 该地区土壤含水量较高且管段埋深位于水位线附近, 干湿交替的环境下管材表面发生局部腐蚀, 消耗土壤中水的溶解氧, 形成垢下贫氧、 垢外富氧的氧浓差环境, FeOOH位于腐蚀产物外层, 而内层中氧的扩散阻力不断增加, 溶解的Fe2+与FeOOH 反应生成Fe3O4。Stratmann 和Kaminnura 等均认为FeOOH 和Fe3O4具有良好的导电性, 可充当大阴极加速腐蚀反应, 反应过程如下,

阳极反应: Fe-2e→Fe2+,

阴极反应: O2+2H2O+4e→4OH-。

阳极产生的Fe2+与OH-结合生成Fe(OH)2和Fe(OH)3:

Fe2++2OH-→Fe(OH)2,

2Fe(OH)2++1/2O2+H2O→2Fe(OH)3,

Fe(OH)3脱水后生成FeOOH, 即

Fe(OH)3→FeOOH+H2O。

在局部干燥的环境下, FeOOH 反应生成黑色Fe3O4, 即

2FeOOH+Fe2++2OH-→Fe3O4+2H2O。

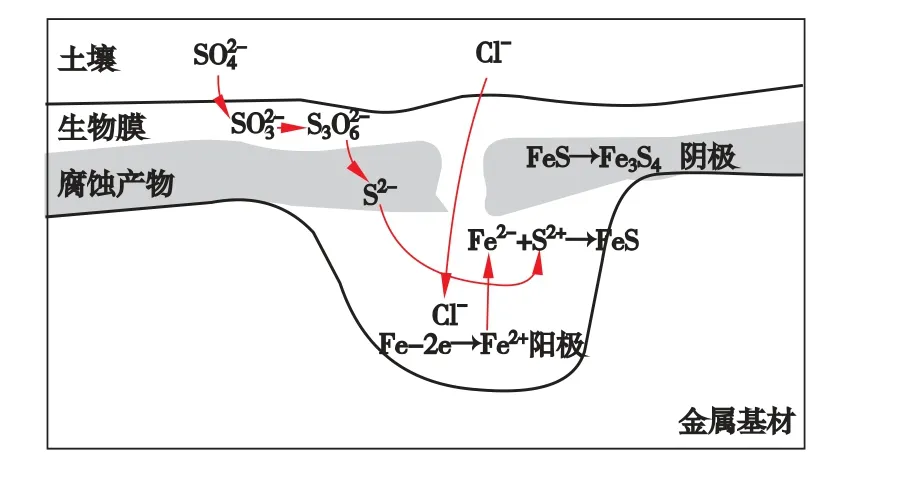

图8 SRB 腐蚀机理示意图

水电离: H2O→OH-+H+,

阳极反应: Fe-2e→Fe2+,

阴极反应: H++e-→H,

阴极去极化反应: SO4+8H→S2-+4H2O,

腐蚀产物: Fe2++S2-→FeS。

3 结论与建议

(1) 在高含水高含盐的土壤中, 硫酸盐还原菌是造成该管材局部孔蚀密集的主要原因, 随着时间延长, 腐蚀产物膜不具备保护性, 其与基材形成的腐蚀原电池使腐蚀加剧。

(2) 建议对高风险区域的管道防腐层进行定期检查, 并采用抗菌涂料, 抑制SRB 代谢生长,减缓埋地管道外腐蚀。