复掺建筑废砂料-矿物掺合料对河道疏浚底泥透水砖性能的影响研究

姜 健,林 伟

(1.浙江建设职业技术学院,浙江 杭州311231;2.天颂建设集团有限公司,浙江 温岭317500)

河道淤积将会影响到防洪、排涝、通航、运输等功能,为了保护环境,使河道功能得以正常发挥,各地每年都将开展大量的河道清淤疏浚工程,这些工程会产生巨大的疏浚底泥量。以浙江省杭州市为例,自开展“五水共治”以来,年度产生疏浚底泥达6 000万m3。疏浚底泥严格意义上可认为是工业废料,它的资源化处理方法包括填方填海、农业利用、作为建筑原材料等。透水砖用于铺装透水路面,对抗压强度和密实度要求不高,以疏浚底泥为原料制备透水砖具有较高的可行性。但是,与黏土等制备透水砖的常用原材料相比,疏浚底泥含水率大、强度低,有些还含有有害有毒物质。本文通过掺入不同掺合料,对河道疏浚底泥透水砖的强度和透水性影响因素和规律作进一步的研究和分析。

1 试验原料

1.1 河道疏浚底泥

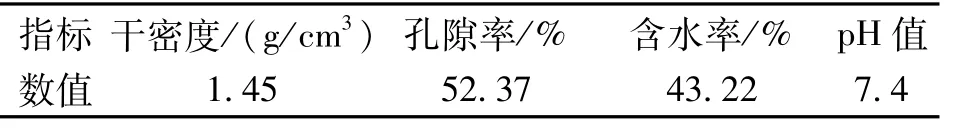

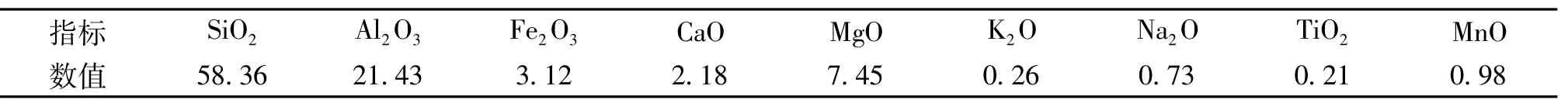

本试验选用杭州市某河道淤泥,其基本物理性质见表1;经X-射线荧光光谱技术分析,底泥主要化学成分见表2[1]。

表1 疏浚底泥基本物理性质

表2 疏浚底泥主要化学成分

1.2 固化剂

本试验选用强度等级为42.5的普通硅酸盐水泥作为固化剂。

1.3 建筑废砂料

本试验建筑废砂料选用废弃的混凝土,经破碎后作为骨料。骨料采用5~10 mm、10~20 mm单一粒径,严控针片状颗粒;骨料粒径5 mm以下颗粒含量不应大于35%。

1.4 矿物掺合料

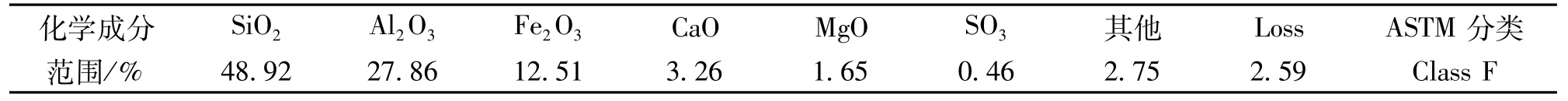

矿物掺合料选用粉煤灰、硅灰。粉煤灰为超细Ⅱ级火电厂粉煤灰,根据《用于水泥和混凝土中的粉煤灰(GB/T 1596—2017)》粉煤灰有关试验方法,测得主要化学成分见表3。

表3 粉煤灰主要化学成分

2 试验方案

2.1 试验设计

与普通黏土相比,河道疏浚底泥的孔隙率、含水率均比较大,干密度较低,强度也较低。因此,用压力成型法制成的透水砖强度也较低。因此,如何在保持较好透水性能的基础上,进一步提高河道疏浚底泥透水砖的抗压强度,是进一步推广该种产品的重要影响因素之一。本试验拟采用1∶1比例的河道疏浚底泥和普通黏土作为主材,强度等级为42.5的普通硅酸盐水泥作为固化剂,建筑废砂料作为骨料,通过掺加粉煤灰、硅灰等矿物掺合料,研究复掺建筑废砂料-矿物掺合料对河道疏浚底泥透水砖性能的影响规律。

2.2 试验配合比

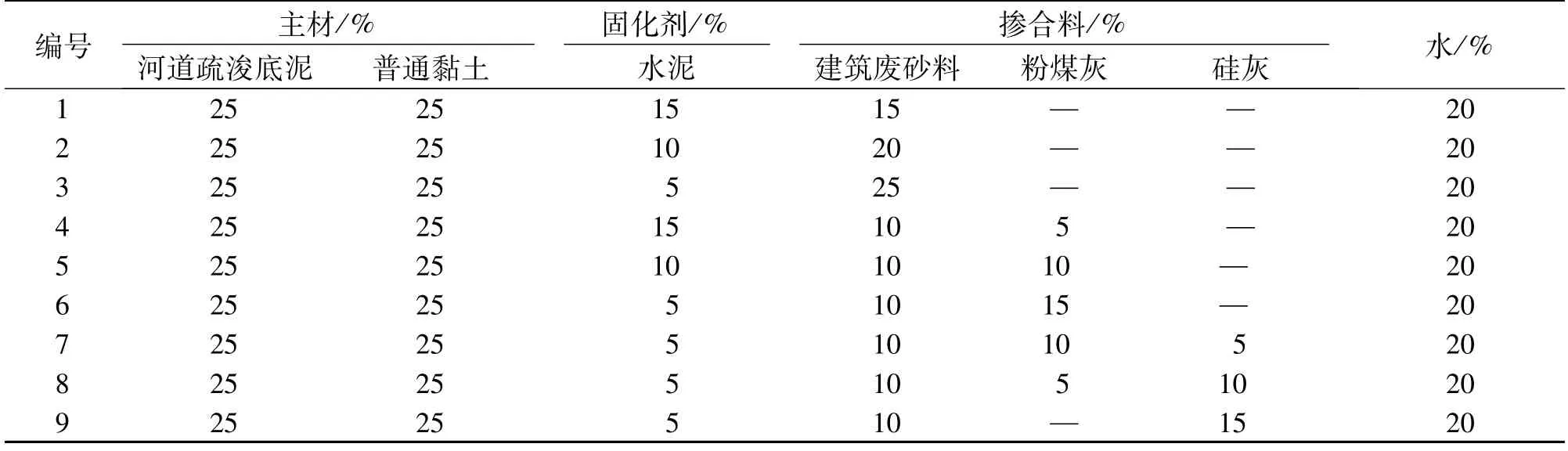

本试验配合比设计见表4。

表4 配合比设计

2.3 试验方法

1)将疏浚底泥和普通黏土各自风干、烘干、去杂,再将疏浚底泥和普通黏土按照1∶1的比例混合破碎后,过孔径为5~10 mm、10~20 mm的筛网,去除较大的固体杂质和较小的颗粒。

2)将干燥的疏浚底泥、普通黏土和建筑废砂料混合搅拌均匀;然后加入水泥、掺合料搅拌均匀;最后再加入水进行搅拌。

3)搅拌结束后,将拌合物浇筑在尺寸200 mm×100 mm×50 mm的砖型模具中成型,成型压力为10 MPa,保持2 min,并将表面抹平[2]。

4)试件放入人工养护室内蒸汽养护2 d,蒸汽养护温度80℃。取出后脱模,然后作为试验备用。

5)根据《透水砖(JC/T 945—2005)》中的规定测定透水砖抗压强度,试件数量5块,检查试件表面平整度后,放入常温水中浸泡24 h。试件取出后用拧干的湿毛巾擦干表面,用压力机进行破坏试验,记录破坏荷载P。抗压强度RC=P/A。

6)根据《透水砖(JC/T 945—2005)》中的规定测定透水砖透水系数,试件数量3块,在3块试件上制取3个直径75 mm、厚度50 mm的圆柱体作为试样,在试样四周涂一层密封胶,放入透水仪中[3-4]。透水系数KT=QL/AHt。

3 结果与讨论

3.1 实验结果

3.1.1 抗压强度

抗压强度(MPa)由公式(1)计算:

式中:P为破坏荷载,N;

A为试件受压面积,mm2。

3.1.2 透水系数

透水系数(cm/s)由公式(2)计算:

式中:Q为时间t秒内的渗出水量,mL;

L为试件厚度,cm;

A为试样上表面面积,cm2;

H为水位差,cm;

t为时间,s。

3.1.3 实验结果

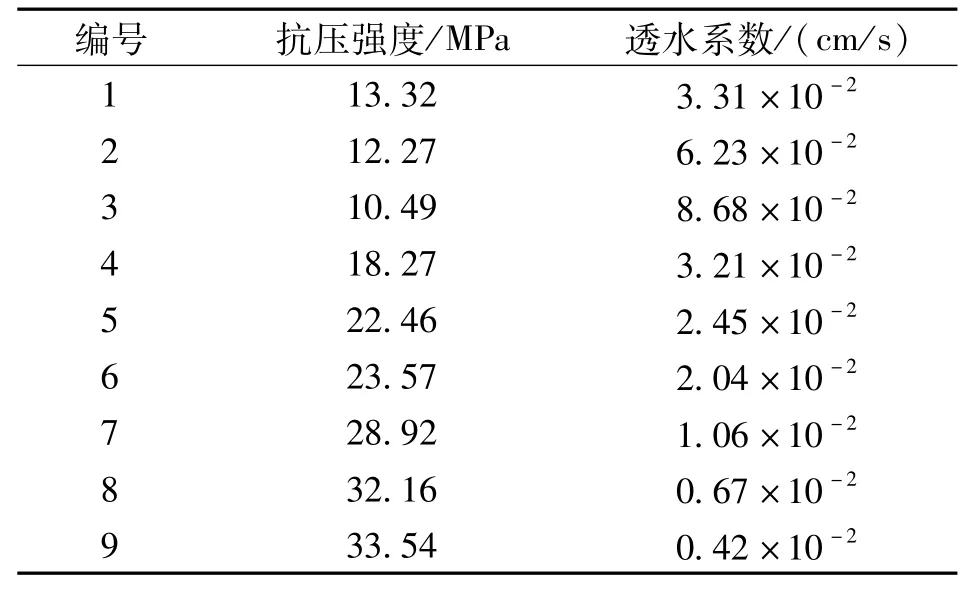

实验结果数据见表5。

表5 实验结果数据

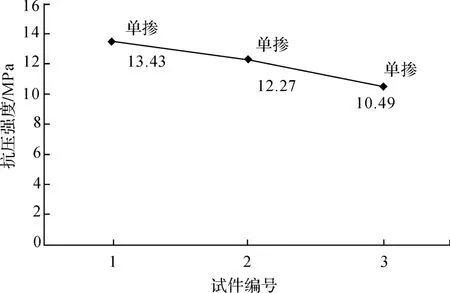

3.2 单掺建筑废砂料

1)从图1试验结果看,单掺建筑废砂料的试样和复掺建筑废砂料-矿物掺合料的试样相比,无论矿物掺合料是粉煤灰还是硅灰,单掺试样的抗压强度明显低于复掺试样。这是因为,矿物掺合料掺入后与水泥熟料发生进一步化学反应,生成具有凝胶性能的水化产物,填充了试样的孔隙,进一步提升了强度。但是在疏浚底泥、普通黏土、水等掺量保持一定的情况下,单掺试样的抗压强度随着水泥掺量减少和建筑废砂料掺量增加而逐渐降低。这是因为,3组试样的骨料掺量不断增加,而水泥掺量不断减少,水泥熟料生成的水化硅酸钙(C-S-H胶凝)和Ca(OH)2晶体也随之不断减少,骨料间的孔隙不能得到有效填充,孔隙率不断增大,因而抗压强度不断降低。

图1 单掺试样的抗压强度

2)从图2的试验结果看,单掺建筑废砂料的试样和复掺建筑废砂料-矿物掺合料的试样相比,其透水性能明显高于复掺试样。这是因为,复掺建筑废砂料-矿物掺合料的试样,因为矿物掺合料生成大量胶凝性能水化产物后,孔隙率不断降低,密实度大大提高,影响了试样的透水性能。同时,单掺试样的透水系数随着水泥掺量减少、建筑废砂料掺量增加而不断增大,这也是因为水泥用量减少后,孔隙率不断变大的缘故。

图2 单掺试样的透水性能

3.3 复掺建筑废砂料粉煤灰

1)从图3的试验结果看,复掺建筑废砂料和粉煤灰后,试样的强度有所增加。这是因为,粉煤灰含有大量的SiO2和Al2O3,和疏浚底泥、普通黏土和水泥中的碱性物质发生活性反应,生成水化硅酸钙(C-S-H胶凝)、水化铝酸钙(C-A-H胶凝)等胶凝物质;并且粉煤灰能填充骨料中的孔隙,对试样起到增强作用,提高了试样的抗压强度。从图3中可以看出,随着粉煤灰掺量的不断增加,试样的抗压强度不断增加;但与硅灰相比,掺加粉煤灰对提升试样抗压强度的效果比较差,这是因为粉煤灰的掺量一般不宜过大,试样改善微型结构的效果不如掺加硅灰明显。

图3 复掺粉煤灰试样的抗压强度

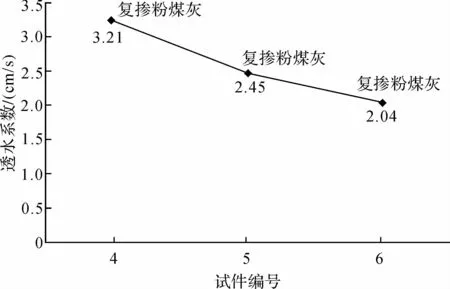

2)从图4试验结果看,复掺建筑废砂料和粉煤灰后,试样的透水性能有所降低。这是因为,掺加粉煤灰后,试样的孔隙率进一步降低,材料密实度进一步得到提升,因此透水系数进一步降低。

图4 复掺粉煤灰试样的透水性能

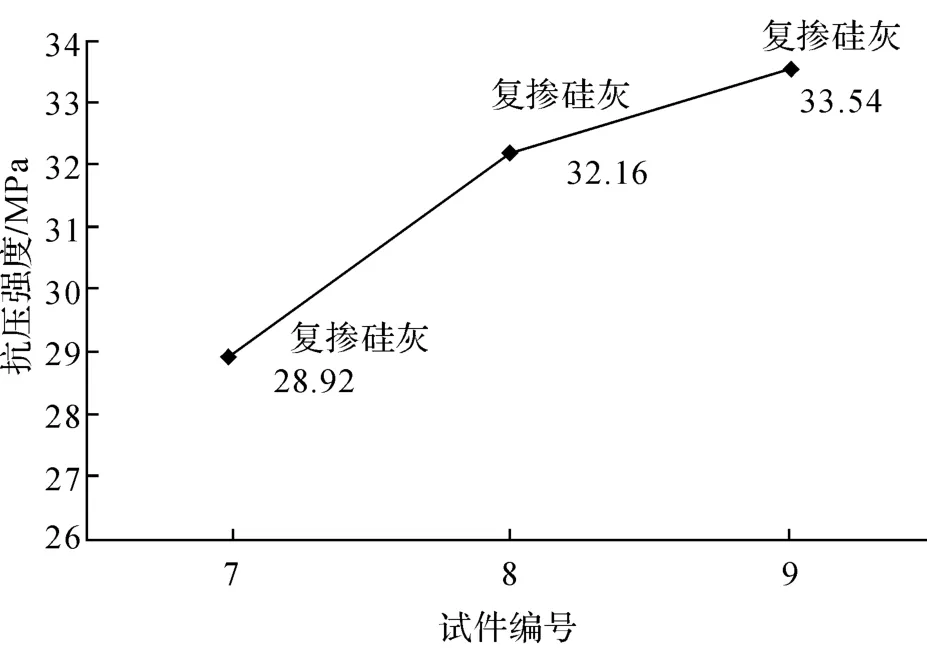

3.4 复掺建筑废砂料硅灰

1)从图5试验结果看,复掺建筑废砂料-硅灰后,试样的强度与单掺试样、复掺建筑废砂料-粉煤灰试样相比,有明显的提升,甚至能达到《透水砖(JC/T 945—2005)》中规定的Cc30以上。这是因为,硅灰与粉煤灰同属活性材料,能发生化学反应,生成水化硅酸钙(C-S-H胶凝)、水化铝酸钙(C-A-H胶凝)等胶凝物质;同时,硅粉密度比水泥、粉煤灰小,颗粒比水泥、粉煤灰更细,等质量取代水泥粉煤灰后,胶凝材料的体积增大,透水砖内更多、更细微的孔隙得以填充,充分发挥了微集料效应[4]。因此,与粉煤灰相比,硅灰具有更好的提升强度效果。

图5 复掺硅灰试样的抗压强度

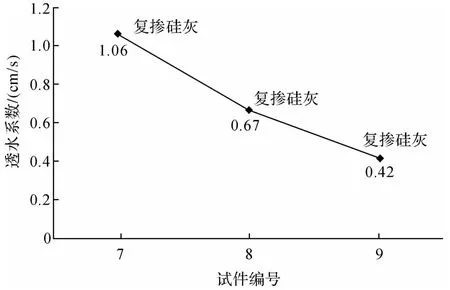

2)从图6试验结果看,复掺建筑废砂料-硅灰后,由于试验的孔隙率不断变小,材料的密实度进一步提升,至使透水性能进一步变差。

图6 复掺硅灰试样的透水性能

4 结 语

1)将疏浚底泥及普通黏土破碎成粒径为5~10 mm、10~20 mm颗粒,废弃混凝土制成粒径为5~10 mm、10~20 mm建筑废砂料作为骨料,与水泥和水搅拌,通过压力成型法能制成以疏浚底泥、普通黏土为主要材料的透水砖。但是,该种疏浚底泥透水砖的抗压强度较低,低于《透水砖(JC/T 945—2005)》中规定的Cc30标准要求,需要通过改性进一步提升强度。

2)通过掺入一定量的粉煤灰,与疏浚底泥、普通黏土和水泥中的碱性物质,生产大量的水化硅酸钙(C-S-H胶凝)、水化铝酸钙(C-A-H胶凝),能提升疏浚底泥透水砖的抗压强度,但因受粉煤灰掺入量的限制,提升效果不明显。同时,随着抗压强度的提升,疏浚底泥透水砖的透水性能逐步下降。

3)通过掺入一定量的硅灰,因硅灰比粉煤灰更细,能够显著改善骨料与胶凝材料胶结界面的质量,从而提高疏浚底泥透水砖的抗压强度,基本能达到《透水砖(JC/T 945—2005)》中规定的Cc30标准要求,同时具有一定的透水性能,具有一定的工程实际应用价值。