电解锰悬浮液氧化法制备电池级四氧化三锰

杨 洋,王以存,王志鹏,鲁 俊

(中钢天源股份有限公司磁性材料厂,安徽 马鞍山 243000)

新能源汽车用动力锂电池,根据正极材料不同,主要有锰酸锂、磷酸铁锂以及镍钴锰或镍钴铝三元材料电池。相比较,锰酸锂具有环境友好、安全性高、倍率性能好、售价低等优点。在当前新能源汽车补贴退坡与市场化推广的双重作用下,安全性好且价格优势凸显的锰酸锂慢慢开始占有更多市场份额,电池企业采用三元掺锰酸锂来改善电池的安全性能和降低成本,且掺锰的比例逐渐扩大。在三元掺锰的趋势下,电动物流车、环卫车等低速车都会是锰酸锂的潜在下游市场,从而拉动了锰酸锂市场需求增长,同时也推动企业往高端锰酸锂电池发展。当前,锰酸锂大多采用电解二氧化锰制备,因其较差的循环性能及电化学稳定性,难以在车载动力锂离子电池上直接应用,市场应用在小动力和数码3C(计算机、通信和消费电子产品)上居多。有研究表明,采用四氧化三锰替代电解二氧化锰作为锰源生产的锰酸锂,能量密度和循环性能均有较大提升,使其与三元材料掺混或单独应用于车载动力电池成为可能,为锰酸锂行业带来了新的发展机遇[1-8]。

电池级四氧化三锰生产方法主要有锰盐法和金属锰法。与锰盐法比较来看,金属锰法生产四氧化三锰工艺简单,不涉及烦琐的除杂工序,产品纯度高,生产成本适中,更易于产业化。然而传统电解锰悬浮液氧化法生产的四氧化三锰主要应用在软磁行业,是生产锰锌铁氧体的重要原料,产品具有粒径小、比表面积高、振实密度低、铁杂质含量高等特点,若要应用在锰酸锂行业,需要进行技术创新和生产工艺改进,研发出低杂质含量、大颗粒球形电池级四氧化三锰,有必要对该制备方法进行深入研究。采用电解锰悬浮液氧化法制备电池级四氧化三锰,探讨原料及工艺因素对产品理化指标的影响,旨在为四氧化三锰的生产提供参考性建议。

1 试验部分

1.1 材料制备

将高纯电解锰片加入搅拌磨,以去离子水为溶剂,氧化锆球为研磨介质,在球料比为1.8∶1, 转速为150 r/min 条件下球磨, 将锰片研磨成一定粒度的锰浆。反应装置为自制容积30 L的平底筒式反应器, 底部设有空气导管, 中心设有搅拌装置, 顶部为加料口。在反应器中加入去离子水以及氯化铵,通过高速搅拌,配成氯化铵溶液。加入经过研磨的锰浆,定容体积后开始利用空气压缩机通入空气,对金属锰进行氧化,至反应终点后取样。利用有效容积为60 L的小型板框压滤机对样品进行洗涤,最后将洗涤的后样品放入烘箱中在120 ℃下干燥3 h。

1.2 样品分析

用高氯酸氧化—硫酸亚铁铵滴定法测定四氧化三锰中的锰含量,用碳硫分析仪测定四氧化三锰中的硫含量,用ICP对四氧化三锰中的Fe、Zn、Cu、Pb等杂质元素含量进行分析测定,用粉体特性测试仪测定振实密度,用激光粒度仪进行粒径分析,产品的物相结构用XRD 衍射仪进行表征,颗粒形貌用扫描电镜进行表征。

2 结果与讨论

2.1 不同电解锰原料的影响

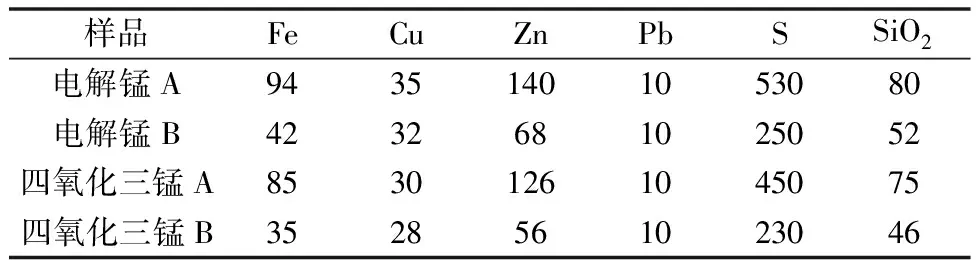

试验选取了2种市售高纯电解锰,锰质量分数均为99%以上,但杂质含量有所不同。利用这2种电解锰制备得到四氧化三锰样品A、B,并进行相应的化学分析,相应结果如表1所示。

表1 电解锰及其制备四氧化三锰的杂质含量 10-6

从表1可以看出:四氧化三锰中杂质含量与金属锰杂质含量具有正相关性,四氧化三锰中杂质含量略低于金属锰。其主要原因是:①电池级四氧化三锰制备过程中不存在杂质的引入,其主要杂质来源于电解锰;②金属锰转化为四氧化三锰的过程属于氧化过程,理论上1 g金属锰经过氧化可以得到约1.38 g四氧化三锰,因此,四氧化三锰中杂质含量要低于金属锰相应的杂质含量。由此可知,要想得到杂质含量低的电池级四氧化三锰,必须对其原料进行严格控制。

2.2 各因素对电池级四氧化三锰合成的影响

2.2.1 金属锰粒径的影响

不同粒径金属锰制备电池级四氧化三锰的各项指标见表2。

表2 不同粒径金属锰制备的电池级四氧化三锰

由表2可以看出:在其他反应条件保持不变的情况下,随着原料中金属锰粒径的增大,所制得的四氧化三锰的粒径不断增大、振实密度不断增高、比表面积不断降低。但是当金属锰中粒径达到20 μm时,反应时间明显增长,生产能耗增高。其原因可能是当金属锰粒径达到一定程度时,金属锰在反应过程中被反应产物四氧化三锰包裹的可能性增大,致使反应时间延长。

2.2.2 氯化铵浓度的影响

不同浓度氯化铵对制备电池级四氧化三锰的影响见表3。

表3 不同氯化铵浓度制备的电池级四氧化三锰

由表3可知:当催化剂氯化铵的浓度逐渐由1 g/L不断升高至10 g/L,在其他反应条件保持不变的情况下,所制得的四氧化三锰的粒径不断增大、振实密度不断增高、比表面积不断降低,并且反应时间呈递减的趋势。但是当氯化铵浓度由10 g/L升高至13 g/L,四氧化三锰物理性能以及反应时间变化并不明显。其原因可能是氯化铵作为主要催化剂,在一定浓度范围内,浓度越高催化效果越好,并且有助于四氧化三锰颗粒的团聚。但是当氯化铵浓度达到一定程度后,反应速度已经达到反应体系的极限,因此即使催化剂的浓度继续增大,额外的催化剂也难以发挥作用。

2.2.3 不同液固比的影响

不同液固比条件对四氧化三锰合成的影响见表4。

表4 不同液固比制备的电池级四氧化三锰

由表4可知:在其他反应条件保持不变的情况下,当反应体系的液固质量比由3.4逐渐增大至4.6,所制备的四氧化三锰的粒径不断降低,但是振实密度以及比表面积变化并不明显。其原因可能是液固比不断增大,在反应过程中生成的四氧化三锰颗粒碰撞概率减小,因此团聚可能性减少,导致颗粒粒径逐渐降低。但是液固比的变化并不能改变四氧化三锰团聚颗粒的密实程度,因此振实密度以及比表面积变化并不明显。

2.2.4 不同搅拌速度的影响

不同搅拌速度对四氧化三锰合成的影响见表5。

表5 不同搅拌速度制备的电池级四氧化三锰

由表5可知,当反应釜搅拌速度在350 r/min与300 r/min时,两者所制备的四氧化三锰物理性能差别不大。当搅拌速度由350 r/min升高至400 r/min时,所制备的四氧化三锰粒径变小、振实密度降低、比表面积增高。其原因可能是,当搅拌速度达到一定程度后继续增高,新生成的四氧化三锰团聚难度增大。当搅拌速度由300 r/min降低至250 r/min时,所制备的四氧化三锰粒径虽然增大,但是振实密度却降低、比表面积却增大。其原因可能是搅拌速度降低至一定程度后,影响反应速度,新生成的四氧化三锰虽然得到团聚,但是密实程度却有所降低。

当反应釜搅拌速度在一定范围内逐渐增大,反应时间整体呈降低趋势。但是当搅拌速度达到400 r/min时,其反应时间与搅拌速度350 r/min相同。其原因可能是,反应釜搅拌速度逐渐增大,增加了金属锰与氧气的接触概率,从而提高了反应速度、减少了反应时间。但是当搅拌速度达到一定程度后,反应速度达到反应体系的极限,因此此时增加搅拌速度对于反应时间的影响并不明显。

2.3 电池级四氧化三锰的表征

按照上述试验结果,选择金属锰B作为原料,采用电解锰悬浮液法,金属锰中粒径控制在10 μm以内,反应体系中氯化铵浓度为10 g/L、液固比为4.2、搅拌速度为350 r/min,反应12 h制备得到电池级四氧化三锰样品。对样品进行主要杂质含量分析、粒径分析、形貌分析和晶型分析,从而分析所制得的产品各项性能参数是否符合电池级四氧化三锰的要求。

2.3.1 相结构和颗粒形貌表征

四氧化三锰产品的XRD图谱和SEM照片分别见图1~2。

图1 电池级四氧化三锰的XRD图谱

由图1可以看出:样品所有的衍射峰都与Mn3O4标准衍射图谱(JCPDS 24-0734)一致,说明样品为单一的四氧化三锰物相,且峰形尖锐,结晶情况良好。

由图2可以看出样品为类球形形貌,形貌较为规则,粒度分布均匀。

图2 电池级四氧化三锰的SEM照片

2.3.2 化学成分及物理性能表征

样品的主要化学成分及物理性能见表6。

表6 样品的主要化学成分及物理性能

由表6可知,制备的电池级四氧化三锰纯度较高,锰含量达到71.42%,主要金属杂质元素Fe、Cu、Zn、Pb含量均在50×10-6以下,此外,样品的粒径为11.8 μm,比表面积为2.3 m2/g,振实密度更是达到2.71 g/cm3,能够很好地满足锰酸锂正极材料的使用要求。

3 结 论

以电解锰为原料,采用电解锰悬浮液法,将金属锰中位径控制在10 μm以内,反应体系中氯化铵浓度为10 g/L、液固比为4.2、搅拌速度为350 r/min时,可制备得到粒径分布均匀、振实密度高、锰含量高、杂质含量低的电池级四氧化三锰。本试验制备得到的电池级四氧化三锰,锰含量达到71.42%,振实密度高达2.71 g/cm3,且颗粒形貌为类球形,晶型完整,能够较好地满足锰酸锂行业的使用要求。