一种双极性铅蓄电池结构设计方案探讨

刘焯,方明学,欧阳万忠,王超,刘红杰,樊靖园,汤序锋,刘克宇,袁关锐,张涛

(天能电池集团股份有限公司,浙江 长兴 313100)

0 引言

铅蓄电池自 1859 年问世以来,无论是在理论研究上,还是在产品设计、种类、性能等方面都得到了长足的发展,在经济社会中发挥着极其重要的作用。2019 年中国铅蓄电池产量约为 202.49 GW·h,市场体量巨大[1]。但是,随着国家能源战略结构调整,以及锂电、镍氢等电池由于技术成熟而降低成本和规模化应用,铅蓄电池市场规模及年复合增长趋势明显减缓。行业内局部的改良无法使产品获得革命性的突破,因此使用新技术、新材料提升铅蓄电池性价比迫在眉睫。双极性电池作为铅蓄电池发展的一个方向,多年来产品落地困难,产业化步伐缓慢[2]。本文中,笔者将从另外一种产品模式来探讨双极性产品的可行性。

1 双极性电池的种类及特点

目前行业内的双极性电池有两种实现形式:

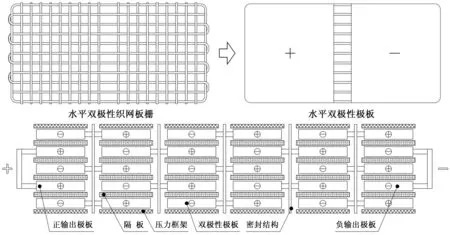

第一类双极性电池以美国爱达荷大学的 D.B.Edwards 开发的涂膏式水平铅酸电池方案为代表(参见图 1)。电池基板的一侧涂正极活性物质,另一侧涂负极活性物质,组成一块双极性电极。相邻双极性电极的相反极性之间用传统隔板隔开,这样就组成一个单体。在电化学反应的过程中,电流通过基板而不需要通过汇流排或者跨桥极柱[3]。

图1 双极性电池结构示意简图

第二类水平双极性电池以 Electrosource Inc.公司的产品方案为代表(参见图 2)。采用冷挤压方法,将铅合金包覆在玻璃纤维表面,制成铅丝后织网,制成铅布板栅。在铅布一端涂正极活性物质,在另外一端涂负极活性物质。单体电池单元间的串联采用双电极结构,由铅网直接连通省去了连接条和极耳。水平铅布双极性电池发展较为迅速,国外技术比较成熟[4-6]。

图2 12V水平双极性电池结构简图

与传统的铅蓄电池相比,以上两类产品具有以下优点[4,7-8]:① 第一类双极性电池明显减少了电池板栅数量(正负两极活性物质共用同一块基板);② 两类产品省略了电池内部的汇流排和跨桥铅零件,缩短了导电路径,节省了铅材料和制造能耗,避免了制程焊接铅烟污染,有效地降低了电池内阻,提高了超大功率放电能力;③ 两类产品活性物质分布均匀,电阻低,能量密度和功率密度高,所以可实现快速充放电;④ 第一类双极性电池可在内部堆叠为超高电压电池;⑤ 两类产品极板水平放置,极大改善了高型电池电解液浓度极差问题;⑥ 两类产品有可靠的极群压力,耐振动,耐活性物质剥离;⑦ 两类产品生命周期的制程高效、节能、环保、绿色,有接近 100 % 的回收率。

双极性电池虽然有很多优点,但还没有得到广泛的应用。就产品而言,问题主要在制程工艺、单元体密封、基板材料等[5,8]方面,导致成本较高,技术优势没有得到充分的体现。

2 新结构双极性铅蓄电池契机

从 2008 年至今,国家发改委、工信部、行业协会等部门及组织先后出台了多项电池行业的专项规划和包括蓄电池行业在内的产业发展调整纲要,包括但不限于《产业结构调整指导目录(2019 年本)》、《轻工业发展规划(2016—2020年)》、《电池行业“十三五”发展规划》等,支持铅蓄电池行业的发展,并鼓励电池产品结构的优化,推进产业的升级与产品升级。随着工业 4.0 发展概念以及中国制造 2025 目标的推进,铅蓄电池行业将加快由传统制造模式向智能化制造模式转型迈进,同时加速生产过程高效化、自动化、智能化、精益化以及清洁化[1]。

新结构双极性铅蓄电池也是行业智能制造推行过程中的设计产物,规避了以上两类双极性产品前期设备投入巨大的问题,以共享现有智能设备最大化为目的,使用连铸、连轧、连冲、连涂自动化设备,通过对产品材料、工艺、结构改良,继承双极性产品特性,体现产品的制造优势、成本优势,以便达到产业化推广的目的。

3 新结构双极性铅蓄电池方案

新结构双极性电池,主要依据水平铅布双极性蓄电池[4]的思路,但其双极性极板、单元体跨桥密封、压力供给等设计方案与水平铅布双极性蓄电池有较大的差异。外形以长条形为主(参见图 3),也可以根据需求设计成回字型、U 型、L 型[9]。以下笔者将从双极性极板、极群结构、跨桥密封、单元体压缩、输出端结构、槽盖结构等方面进行系列设计探讨。

图3 12V产品渲染视图

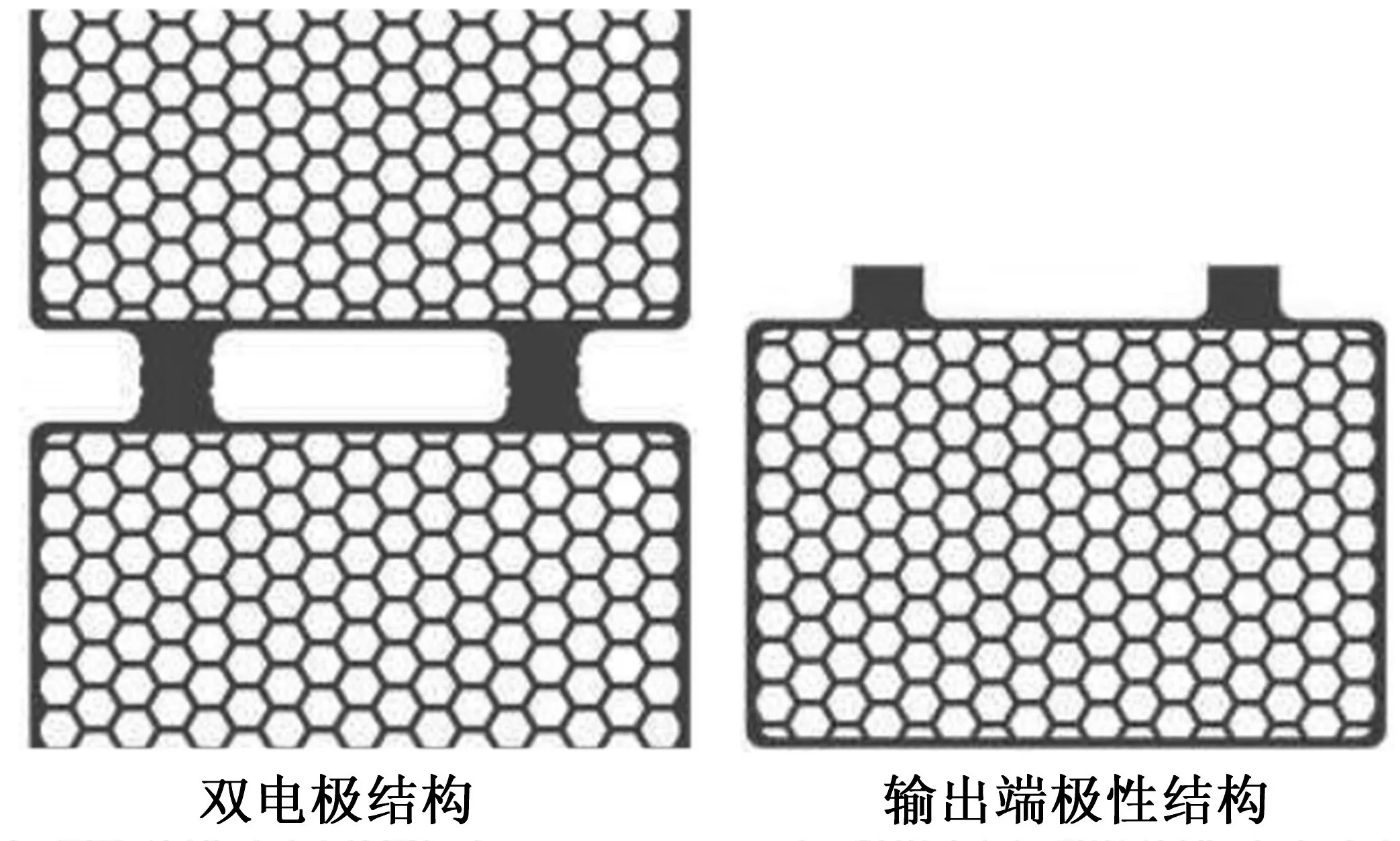

3.1 双极性极板

双电极采用双极耳互连蜂窝式结构(参见图 4),也可设计为多极耳或者单极耳式结构。双电极间极耳的长度约为 15 mm(以 12 V 100 Ah 为例)。可根据电池的应用场景,选择多元合金或纯铅材料。板栅制造使用目前成熟的冲网或拉网模式及极板连涂技术[10]。这两种模式生产的板栅具有晶粒细化均匀,结构致密,电阻率小,抗拉强度大,耐腐蚀,薄形化可靠等特点。超高的结构精度,可为后续跨桥环氧树脂有效密封奠定基础。正负铅膏分别涂于双电极两端,但中间极耳不涂。

图4 双极耳互连蜂窝式结构双电极

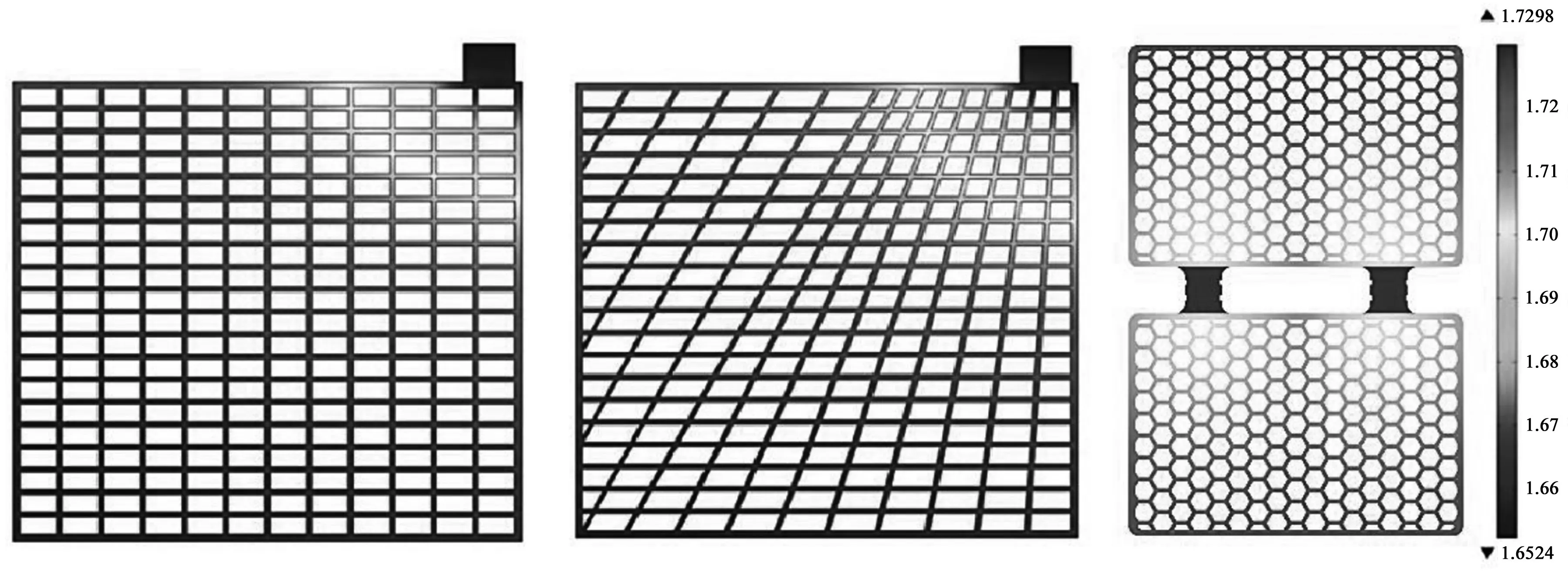

通过 COMSOL Multiphysics 有限元软件分析不同结构板栅模型的电势分布数据来看,双极性板栅放电过程中,电压降和电流密度更加均衡,极板内部全方位利用率更充分,且承载高强度充放电能力提升(见图 5)。

图5 双极性板栅模型的电势分布

3.2 极群结构

极群采用水平堆叠[4]方式,与水平铅布双极性模式保持一致(见图 6)。隔板分别从双电极尾部、输出端正负极板尾部呈 U 型包板,组合极板时,需在专用模具中进行,保持极群叠放整齐。完成极群堆叠后,对极群定间距预压,然后在双电极跨桥部位安装密封装置及熔接极柱。

图6 极群结构

3.3 跨桥密封

水平铅布双极性电池的单元体跨桥密封问题目前还没有彻底解决,这也是此类型电池自放电过大的原因之一(自放电率达 10 %/月)[6]。对于新结构水平电池,跨桥密封结构有如下两种方式,核心作用是给环氧树脂创造一个临时待固化的密闭空间。当胶水注入这个空间后,可以 360°有效接触跨桥极耳,胶水与电池槽壁可以有效结合。环氧树脂干燥完成后,跨桥极耳、电池槽、盖结合为一个整体,这样才能保证电池每个单元体的密封独立性。

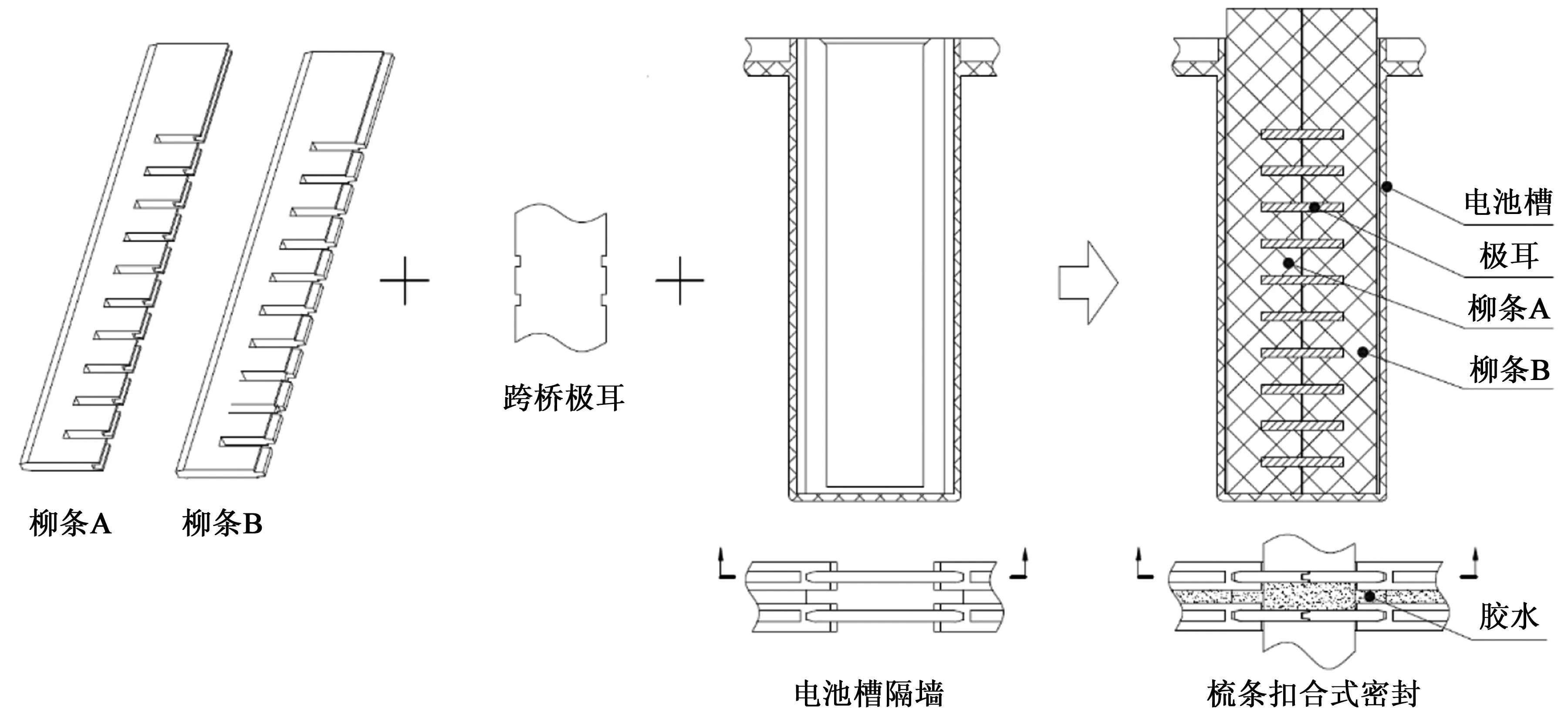

3.3.1 梳条扣合式

这种设计方式的灵感来自于传统的烧焊梳耳模具。当双极性极群完成叠放压缩至固定位置时,使用两个 A、B 梳条与极耳扣合成“井”字型结构(见图 7)。在跨桥极耳部位设计有扣合槽。梳条的材质为硬质橡胶或 PP 材料[11]。这两种材料的弹性啮合能力可保证梳条与跨桥极耳、电池槽之间紧凑配合,防止胶水渗漏。也可以在梳条表面进行喷蜡处理[12],进一步提升临时密封效果。

图7 梳条扣合式密封组合方式

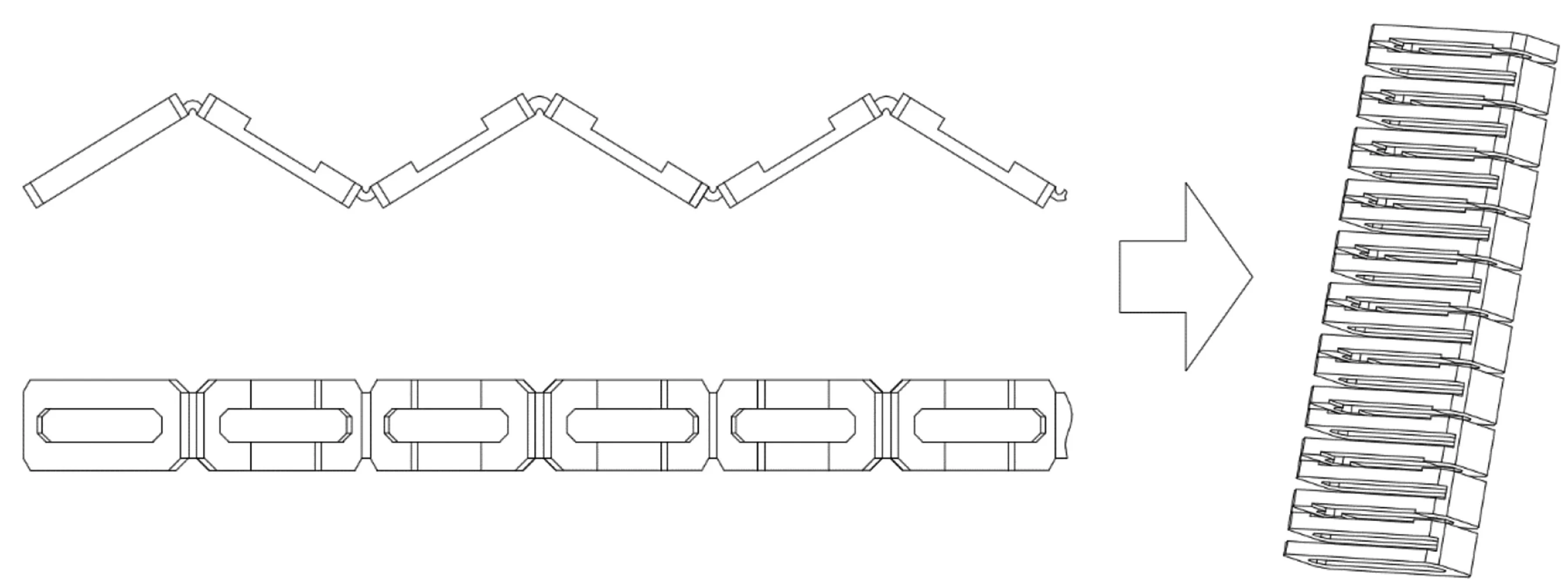

3.3.2 波浪条压紧式

这种密封方式与上面有所不同:扣合式密封是依据梳条的有效啮合,创造一个密封空间,而波浪条压紧式密封是,采用硬质橡胶材料,折弯成一个“W”形密封结构[12](见图 8)。当双极性极群完成叠放,压缩至适当位置时,将此“W”形密封结构与极耳位置锁扣。极群入槽后,在波浪条顶部安装压紧块,使用螺钉紧固压缩(见图 9)。整体橡胶的压力将极耳有效地密封包裹。波浪条内部保留了胶水与极耳、电池槽隔墙结合的空间。

图8 波浪条折弯过程

图9 波浪条压紧式密封方式

3.4 单元体压缩

对于 AGM 电池,单元体有效压缩是密封免维护蓄电池氧复合的基础,因此怎么保证全生命周期内单元体压缩的有效性,也是双极性电池结构设计的难点之一。根据具体电池结构状态,目前考虑了两种压缩方式,分别为压片扣合式和捆绑式。

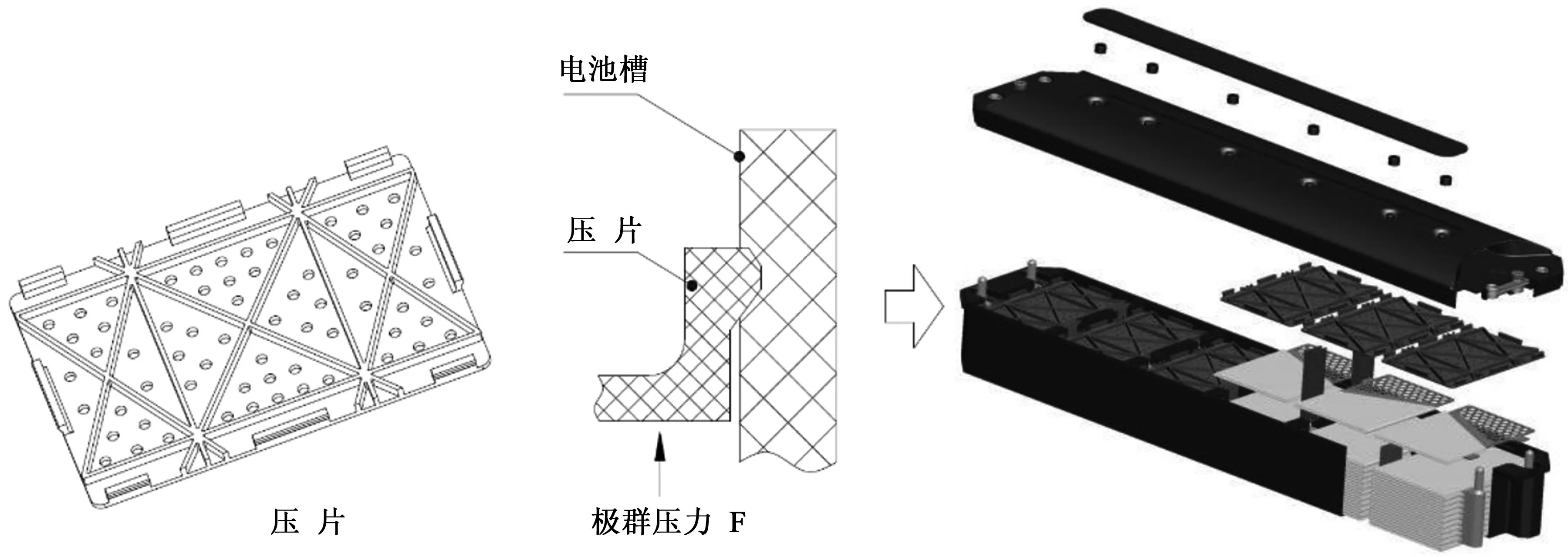

3.4.1 压片扣合式

该结构重点在于,电池槽侧壁凹槽结构强度与压片结构强度[13]必须能够保证可靠、持续的压力供给。压片材料选择 ABS 或 PP 材质[11,14]。压片表面为纵横凸起筋条结构(用来防止反作用力压缩变形),有圆形通孔(用于加注电解液)。压片四周为弹性卡扣结构。当极群被压片压缩至设定位置,压片弹扣与电池槽内测凹槽完成扣合(见图 10)。对于容量 100 Ah 以下电池,这种结构的压力可靠性良好。对于大容量电池,由于结构跨度大,在使用过程中,压力或者高温容易造成压片中心凸起,引起压片弹扣脱离,因此可靠性有待考量。

图10 压片扣合式组装方式

3.4.2 捆绑式

该结构设计上下两块压片之间夹有极群,通过外部压力,将极群压缩至要求厚度,并通过耐酸单向捆扎带将整个极群捆紧(过程中需提前安装跨桥密封件),成为一个电池极群模块。聚酯扎带抗张强度好,而聚乙烯、聚丙烯扎带回弹性好,可根据需要选用不同材质的扎带。然后将极群模块装入电池槽。压片使用 ABS 或 PP 材质[11,14]。上压片表面有纵横凸起筋条、圆形通孔和捆扎带安装槽,而下压片为平板 (见图 11)。此种结构适用于结构跨度大、高容量系列电池使用,可在生命周期内提供可靠的压力供给。

图11 捆绑式组装方式

3.5 其他特点

新结构水平电池结构方案,参考了水平铅布双极性电池,结合了常规 AGM 电池的结构特点。电池极柱端子采用压铸式与电池盖注塑为一体,方便输出连接。极群入槽后,端子顶出与铅套焊接,使用环氧树脂密封。阀压控制使用三元乙丙橡胶安全阀,然后使用盖片与电池盖超声波焊接,组成电池。

对于制造工艺,可依据不同应用场景对产品的相关材料进行调整,在产品结构不变的情况下,与常规 AGM 电池[15]的工艺基本一致。

4 结束语

新结构水平双极性电池是铅酸电池技术方向的延伸,笔者想通过另外一种产品思路,借鉴成熟的冲拉网技术,以及材料、工艺、制造技术,革新产品结构,继承水平铅布双极性电池的性能优势。新结构水平双极性电池不仅综合性价比高,便于产业化推广,而且作为一种铅蓄电池产品模式,可容纳其它铅蓄电池先进技术,如胶体工艺、铅炭技术等。