基于传感器检测技术的选煤厂煤流协同控制系统设计

寇金成

(西山煤电集团 屯兰选煤厂,山西 古交 030206)

0 引言

选煤厂煤流控制系统主要存在的问题有自动化程度低、安全可靠性差、经济性差、不利于系统扩展等,难以满足煤流控制系统安全、稳定、长周期运行的需求,且电能浪费严重,运行成本增加[1]。为此,诸多学者针对选煤厂煤流控制展开研究,如任继业[2]针对主井带式输送机存在的两个盘区同时出煤时短时煤量过大,导致不均载系数偏离,整体运载能力受限,产生局部溢煤的问题,基于TCP/IP通信技术,优化主井带式输送机煤流控制系统,采集煤流控制系统各传感器数据,计算并预测实时煤流量,协同调度盘区放煤量,使得不均衡系数由1.92下降至1.7,单位时间内的煤流量约为2 820 t/h,充分挖掘了带式输送机输煤能力。王勇等[3]针对轻小型带式输送机存在的长时间空转、消耗电能严重的问题,以CTM8251 AT模块为基础,提出基于CAN总线设计的煤流节能智能控制装置并于胶带保护控制系统协同工作,减少带式输送机群空转,达到减人、节能、增效的目的。荀家宝等[4]利用西门子CPU315-2PN/DP控制器和力控组态软件实现选煤厂煤流的实时控制和远程控制,并实现在上位机远程监测、故障信息记录/查询/存储等功能,提高了选煤厂智能化水平,降低了工人的劳动强度,但对于煤量与带式输送机带速的匹配研究较少。黄友鹤等[5]以主煤流运输系统为研究对象,建立煤流量与带速之间的关系模型,基于DMC-PID串级控制方法实现煤流量与带速的协同、匹配运行,并完成系统仿真,与传统PID串级控制算法比较,表明控制效果较好,未说明该方案的实际使用效果。根据选煤厂带式输送机运行环境的复杂性以及煤流量的时变性特点,设计基于速度传感器、超声波传感器的煤流量检测技术,并采用滑动时间窗算法对带式输送机承载的总煤量进行计算,进而协同调节带式输送机的带速。

1 总体设计

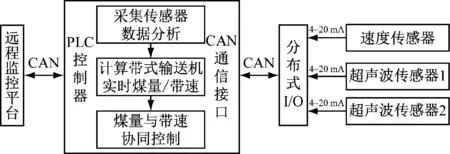

选煤厂带式输送机煤流协同控制系统的总体设计如图1所示,由远程监控平台、PLC控制器、分布式I/O以及传感器组组成。在带式输送机机身合适位置安装速度传感器和超声波传感器,用于实时监测带式输送机带速以及带式输送机承载的煤量。分布式I/O按照设定频率采集传感器输出的4~20 mA电流信号经A/D转换后以CAN总线方式发送给PLC控制器。PLC控制器对接收到传感器数据经分析、计算后,完成煤量与带速的协同控制,保证带式输送机带速与承载的煤量匹配,达到“降速缓慢,增速迅速”的目标。

图1 煤流协同控制系统总体设计

2 传感器单元设计

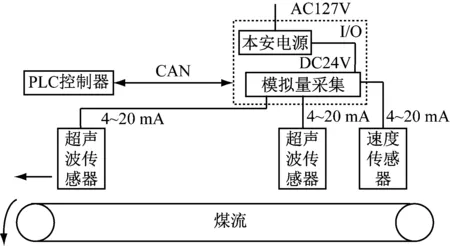

选煤厂煤流协同控制传感器检测装置构成如图2所示,由PLC控制器、传感器、分布式I/O以及电源模块组成。带式输送机运行时,速度传感器GSG150-017可实时检测带式输送机带速,安装于带式输送机机头位置,可输出为4~20 mA电流信号。2个超声波传感器CG-015-10可实时检测位于输送带上的煤流高度,安装于带式输送机机头、机尾正上方位置,可输出为4~20 mA电流信号,量程为0.2~3 m,分辨率为3 mm,盲区为0.15~0.4 m。分布式I/O模块按照一定频率(可调)采集超声波传感器以及速度传感器数据经A/D转换后以CAN总线方式发送给PLC控制器。控制器选用西门子的CPU-315-2PN/DP,该控制器对接收到的传感器数据进行处理和逻辑判断,采用滑动时间窗积分原理计算带式输送机承载的煤量。滑动时间窗可综合考虑滑动出带式输送机的煤量以及带式输送机新的落煤,使得带式输送机承载总煤量实时更新[6-7]。在实时使用时,还需对现场检测数据以及煤料密度进行矫正。

图2 煤流控制系统传感器检测装置构成

3 煤量计算单元设计

用于煤量计算超声波传感器探头采用定制的GUC2探头,该探头的中心谐振频率可设置为25 kHz,可调精度为(1 kHz,频带宽度(-3 dB)为Δf-3 dB≥2 kHz,可发射波速角为18°,输出为4~20 mA电流信号[8]。用于选煤厂带式输送机承载煤量的超声波检测示意如图3所示,安装于带式输送机正上方,利用发出的超声波实现对煤量的实时检测。

图3 超声波传感器测量

如图3所示,输送带横截面可近似看作倒立梯形,底部长度为lb,顶部长度为la,高为H,夹角为α,则该倒立梯形的横截面积S可表示为式(1)[9-10]:

S=(la+lb)×H/2=[lb+(lb+H×tanα×2)]×H/2=H(lb+Htanα)

(1)

令带式输送机实时带速为V,煤料的密度为ρ,则该时刻T的煤流量M可表示为式(2):

M=S×V×ρ

(2)

时间t内,带式输送机累计输送的煤量Ta可表示为式(3):

(3)

安装在带式输送机机身的速度传感器以及超声波传感器的采样频率可根据实际生产情况进行设置,令:在每一个速度、超声波采样时间ti,输送带速度为vi,带式输送机长度为Li,输送带承载的煤料高度为hi,则传感器数据采样时间ti极小时,带式输送机瞬时煤流量可近似表示为式(4):

Mi=Si×vi×ρ=hi(lb+hitanα)×vi×ρ

(4)

令:原带式输送机承载煤量为T0,带式输送机总煤量为T,则时间t内带式输送机总煤量可表示为式(5):

(5)

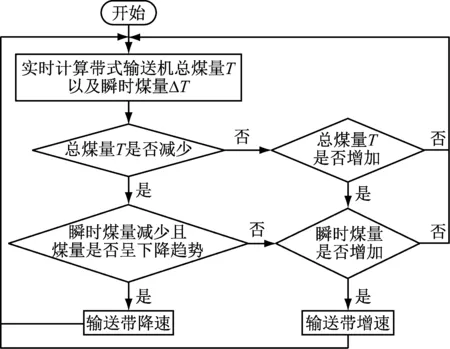

4 煤量与带速协同控制单元设计

带速需根据煤量的变化实时协同控制,达到煤多快运、煤少慢跑的目的。PLC控制器按照设定频率对速度传感器、超声波传感器数据采样,经A/D转换后计算总煤量、瞬时煤量,并根据经验数据控制带式输送机带速增速、降速或者不变[11-12]。定义,PLC控制器计算出的时刻T的带式输送机运煤量与带式输送机满载运煤量的负载比为S%,根据负载比以及煤量变化趋势得出需调节的输送带带速为VT,当前带速为Vt。按照“降速缓慢,增速迅速”的原则,若VT>Vt,则由PLC控制器直接将目标带速VT写入变频器的“给定转速”单元,迅速调节带速以VT运行;若VT 图4 选煤厂煤流协同控制系统带速降低/增加逻辑 在西山煤电集团屯兰选煤厂完成现场试验,该选煤厂的试验输送带宽度为1.2 m,倾角为0°,距地面高度为2.5 m,额定带速为4 m/s。超声波传感器安装垂直于带式输送机尾端和中部,速度传感器安装于带式输送机首端。带式输送机空载时,超声波传感器距带式输送机的距离为830 mm。表1所示为煤流协同控制系统现场试验数据,记录带式输送机在空载、轻载以及重载情况下速度传感器、超声波传感器、带式输送机电动机电流以及输送带瞬时速度。 表1 屯兰选煤厂煤流协同控制系统现场试验数据(部分) 表1中误差产生的主要原因为超声波安装高度误差引起,带式输送机自身的振动对传感器精度影响较小;带式输送机带速恒定时,带式输送机电动机电流与煤量大小无关;所选用的传感器测量精度满足系统需求。 图5所示为设计并实现的煤流协同控制系统在西山煤电集团屯兰选煤厂现场试验图片。超声波传感器以及速度传感器的安装位置尤为重要,在经过多次调试和试验后,确定超声波传感器和速度传感器的安装位置,保证带式输送机速度和煤料流量的检测精度和实时性,PLC控制器按照采样频率Fset采集煤流速度和煤料流量,完成煤流的协同控制。 根据带式输送机带速V与运量Q的关系V=Q/3.6 qm可知,当带式输送机承载煤量Q较小时,PLC控制器需降低变频器的给定转速,使得带速V降低;当带式输送机承载煤量Q较大时,PLC控制器需增加变频器的给定转速,使带速V升高,以达到带速V与煤量Q匹配,有效节能。以西山煤电屯兰选煤厂为例,一条带式输送机的额定功率为1 250 kW,按日运行20 h计算,不进行煤流量协同控制时,平均耗电量为额定功率的60%计算,年耗电量为547.5万kW·h,以每度电0.7元计算,年用电费为383.25万元。采用煤流协同控制系统后,带式输送机空载、轻载时低速运行,据统计数据表明,平均耗电量为的额定功率的30%,年耗电量为276万kW·h,年用电费为193.2万元,节电率为50.41%,节省电费190.05万元,节点效益显著。另外,采用煤流协同控制系统后,带式输送机带速一般运行于额定带速的75%~84%,降低了带式输送机各机械部件的机械磨损,延长了各机械部件使用寿命。 1)利用速度传感器、超声波传感器可实现实时检测带式输送机带速以及载煤量高度的目的,经I/O分站采集、PLC控制器分析处理后,利用滑动时间窗算法可计算出带式输送机的实时载煤量。 2)根据带式输送机载煤量以及变化趋势,动态调节带速,使得带速与载煤量动态匹配。 3)现场试验表明,基于传感器技术实现的带式输送机煤流协同控制系统在节能电能、降低机械损耗等方面效果明显。

5 现场试验

6 结论