基于激光雷达组测量的全自动卸料系统研究*

武徽

(1.煤炭科学研究总院 储装分院,北京 100013;2.中国煤炭科工集团 天地科技股份有限公司,北京 100013)

0 引言

铁路快速定量装车站在散料卸料过程中,主要涉及装车站的定量仓、定量仓闸门、伸缩溜槽和列车车厢等部分。自动卸料时,上述设备需与火车车厢相互配合,火车保持在方向(X轴)的相对位移,通过控制溜槽的位置和定量仓闸门开闭的时机均匀地卸料至车厢内,并完成物料的平整,如图1所示。过程中,定量仓中料位的变化和火车的速度可通过定量仓称重传感器和火车雷达获得,但跟踪动态车厢与溜槽的相对位置一直是实现自动化的“卡脖子”问题[1],因为在火车行驶方向上不易安装位移传感器,火车车厢体积较大且构件多,配套传感器不易选择,火车装车时属于低速动态过程,不能触碰,须选用非接触式传感器为自控系统在线实时反馈移动情况。

1-缓冲仓;2-给料闸门;3-定量仓;4-称重传感器;5-标定砝码;6-装车溜槽;7-控制室;8-定量仓闸门;9-三级采样;10-称重传感器;11-车厢;12-测速传感器;13-垂直伸缩溜槽;14-定量仓闸门;15-定量仓。图1 快速定量装车站及自动卸料设备组成图

传统对射式传感器的测量数据量有限,并且在复杂工况下存在易受干扰等问题。而激光雷达具有精度高,单侧安装,易于维护等特点,并且根据其特点采用的算法避免了可能出现的问题。根据上述情况,研究了基于激光雷达组的动态车厢跟踪监测技术及基于该测量数据的PLC自控过程的实现。

1 激光雷达组车厢动态测量技术

1.1 激光雷达组的测量原理

对于动态车厢,很难在其行进方向测量位移;因此设计了安装在车厢侧面利用激光雷达传感器组对车厢距离检测[2],转化后得到车辆与溜槽相对位移的方法,如图2所示。二维激光雷达是在一个平面以雷达为中心发出一圈激光束。每个激光束对应一个角度,并利用激光回波测量该点到物体的距离,激光雷达参数见表1。

传感器因装车站钢结构遮挡的原因和检测的精度需要,与车厢的距离保持在2 m左右,分辨率选用0.5°。以传感器到车厢垂直距离为中心线,使用的测量角度一般控制在±60°,共120°的范围。受到每个测量点与车厢角度的影响,测量精度因角度不同在约从17~70 mm,整体满足卸料设备需要。但是单个雷达传感器因与车厢距离较近,无法测量足够的长度,需要传感器组配合使用。根据车厢长度的需要确定所需要的个数,一般为2~3个。这里主要测量为C80系列敞车车型,车厢长度一般在11 m左右,以2个传感器为一组进行测量。

在测量车厢时,传感器的安装水平面不能在同一高度,避免互相影响。以溜槽前唇部为测量起始点,图2中是为测量起始线,也是A的起始角。传感器在起始角到终止角范围内,每隔0.5°有一个测量点。激光雷达距离车厢位置为H,也是激光雷达传感器与车辆最近点,每个测量点与其夹角θ,该点的测量长度d≈H/cosθ。设h=d·cosθ,如果h与H的差值大于某个阈值,则认为其超出了车厢范围。如传感器B右侧超过其终止角的区域将不再计算在内。传感器误差在12 mm左右,阈值设定一般在25~30 mm。

这样每个传感器测量的长度是两个边界点角度正切值加减后与H值的乘积(终止角-起始角>α时加,<α时减),即LA=H·(tanα±tanβ)。具体参数根据传感器安装位置和现场具体情况获得。

该方法的优势在于车厢长度的测量,其最大的干扰是车厢连接部分有构件或洒物对空档误判,进而导致对车长误判。采用单边加阈值的原理,可有效避开干扰物,提升可靠性。

根据装车时的实际情况,以图2为例,车辆由左向右,当传感器A的起始点检测到距离在阈值范围内后,则从传感器A的起始点开始轮询测量。以传感器为中心进行逆时针(左向右)的连续判断。当前一个测量点所得到的h在阈值范围内,则其之后的点才继续与阈值进行比较判断。如果h超过阈值,则停止继续计算,前一个点测量的范围就是车厢长。如果一个传感器范围不够,则跨过激光雷达传感器分界线,传感器A完成范围内测量后向B发出指令,传感器B按着上述原理继续分析,以此方式延续,直到到达超出阈值的点。过程中需考虑传感器边界测量线的设置,使传感器测量光束互不越界。

实际应用中采用雾矫正技术,系统20 ms扫描,多次测量计算后取值,0.5 s为取值周期。通过测量结果出现的变化实现动态测量。图2通过溜槽的车长为L=LA+LB。系统设备的自动控制则根据L作为自变量最终实现作业。

1.2 测量数据的处理

装车过程属于半露天环境,在非接触式测量方法下,测量数据易受干扰,如装车过程中随机洒落的物料,环境因素等情况。为避免数据发生扰动造成设备的误动作,在获取一组完整数据后,进行运算或自控之前,采用了以下办法。

1)平均值滤波。把激光雷达传感器测量得到的连续取得的n次回波测量的h采样值组成集合,去掉1个最大值,去掉1个最小值,计算剩余测量数的平均值,平均值作为这个测量周期的最终返回值。

2)与速度传感器配合使用。对装车过程配备的火车雷达所测得的速度进行积分,则可以计算出积分时间内的变化位移。因精度问题,火车雷达测速转化的长度无法直接作为自动控制用参数,但是可以利用该位移与激光雷达传感器所测的位移变化进行比对,确保激光雷达组位移在合理范围给出测量值。

3)与敞车数据库配合使用。铁路各类敞车车厢的轮廓尺寸具有相关标准。根据标准建立数据库系统。对当前卸料中的车辆测量值与调取数据库比对确认,确保车辆的测量值不超过边界值。

1.3 实际测量情况

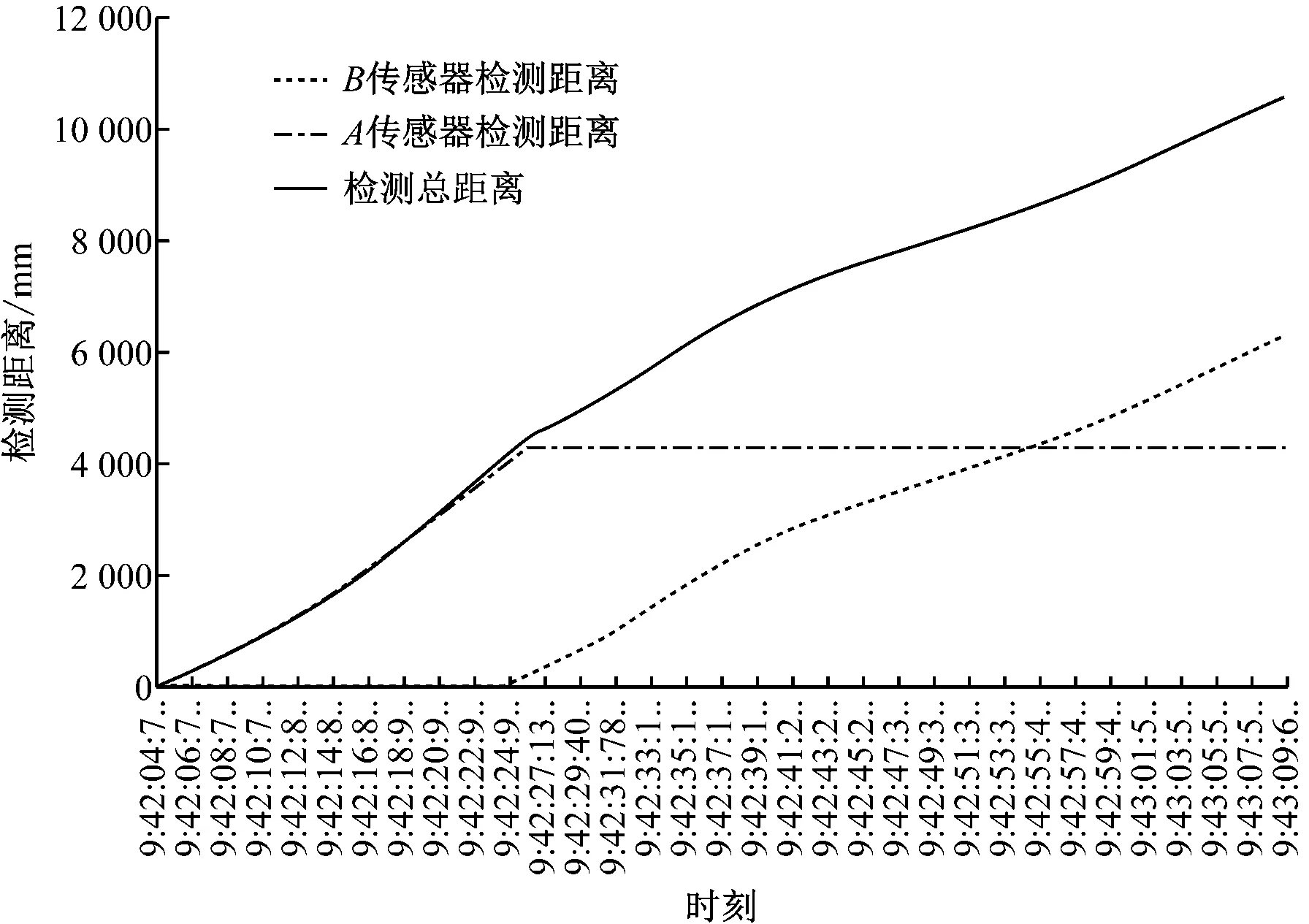

图3中的数据是在内蒙古鄂尔多斯李家塔煤矿铁路快速定量装车站对装车中的C80车型的实际测量记录情况。在车辆进入溜槽初期,以传感器A测量值为主,到达测量分界线之后,A的测量不再变化,测量以B为主,两者之和仍然随着B测量值的变化而变化。

2 基于测量数据的自动机模型的设计

装车卸料过程作为混杂系统,其控制属于有限状态自动机[3-4],初始状态唯一。有限状态自动机是具有离散输入和输出系统的一种五元组的数学模型(1)。Q为状态的非空有穷集合;∀q∈Q,q称为M的一个状态;Σ为输入字母表;δ:Q×Σ→Q,δ(q,a)=p;M在状态q读入字符a,将状态变成p,并将读头指向输入字符串的下一个字符;q0为初始状态;F为终止状态集合。

图3 装车车辆长度动态实际跟踪数据

M=(Q,Σ,δ,q0,F)

(1)

整个控制过程根据第1部分得到的车辆与溜槽相对位移以及定量仓中的值作为依据,以速度作为边界条件,实现4个部分的状态转移。分别是装车过程的判断,车速的状态,定量仓的状态和伸缩溜槽的状态。4个状态并行,意味着4个自动机模型可同时进行,但其中的参数又互相影响。卸料过程首先各自动机处于启动状态q0,当传感器信号超过阈值或者其他自动机状态改变时,将形成对系统的输入字符,并形成字母表Σ,进一步触发转移函数δ,转移至下一状态p。当整个卸料过程完成后,所以自动机回归终止状态F。

在Matlab中Stateflow编辑器绘制状态机所需的流程图的图形对象,并通过测量长度变化形成转移和结点,构建状态机[5-6],利用真值表创建函数,并实现自变量数据的调取,相关函数的变化将实现仿真和控制过程。图4中分别显示了系统的当前车辆卸料状态的启动和停止,定量仓闸门的开闭状态,伸缩溜槽的伸长、缩短和停止状态,以及火车车速在正常、超速、低速3个状态之间的转换。

图4 卸料自动控制有限状态自动机模型

1)卸料状态。通过系统状态判断当前车厢卸料过程的开始和停止。当系统处于自动化状态时,判断该车厢开始卸料流程,开始跟踪位移,定量仓料位等参数,并控制定量仓闸门和垂直伸缩溜槽;当系统停止时,判断该车厢开始卸料流程结束,准备开始下一节车厢的卸料。

2)车辆速度状态。设计车速0.22~0.28 m/s为合理区间。初始状态q0为0 m/s,属于低速状态。当速度在合理区间时,状态转为正常状态。当速度离开合理区间时,状态在超速或低速状态中转换。最终的状态F为低速状态0 m/s。

3)定量仓卸料闸门。在列车运行到合适位置时,在完成物料称量和系统允许条件下开启,待定量仓中物料卸光时,定量仓闸门关闭。

4)垂直伸缩溜槽。根据卸料工艺,车厢进入溜槽卸料范围内后开始时从停止状态进行伸长下探入车厢后达到预定长度后停止至物料上方,溜槽往车厢堆料同时进行物料平整。在车厢通过溜槽区域接近完成前为防止碰撞车厢,由停止状态变为缩回状态,待缩回动作到位后恢复停止状态。

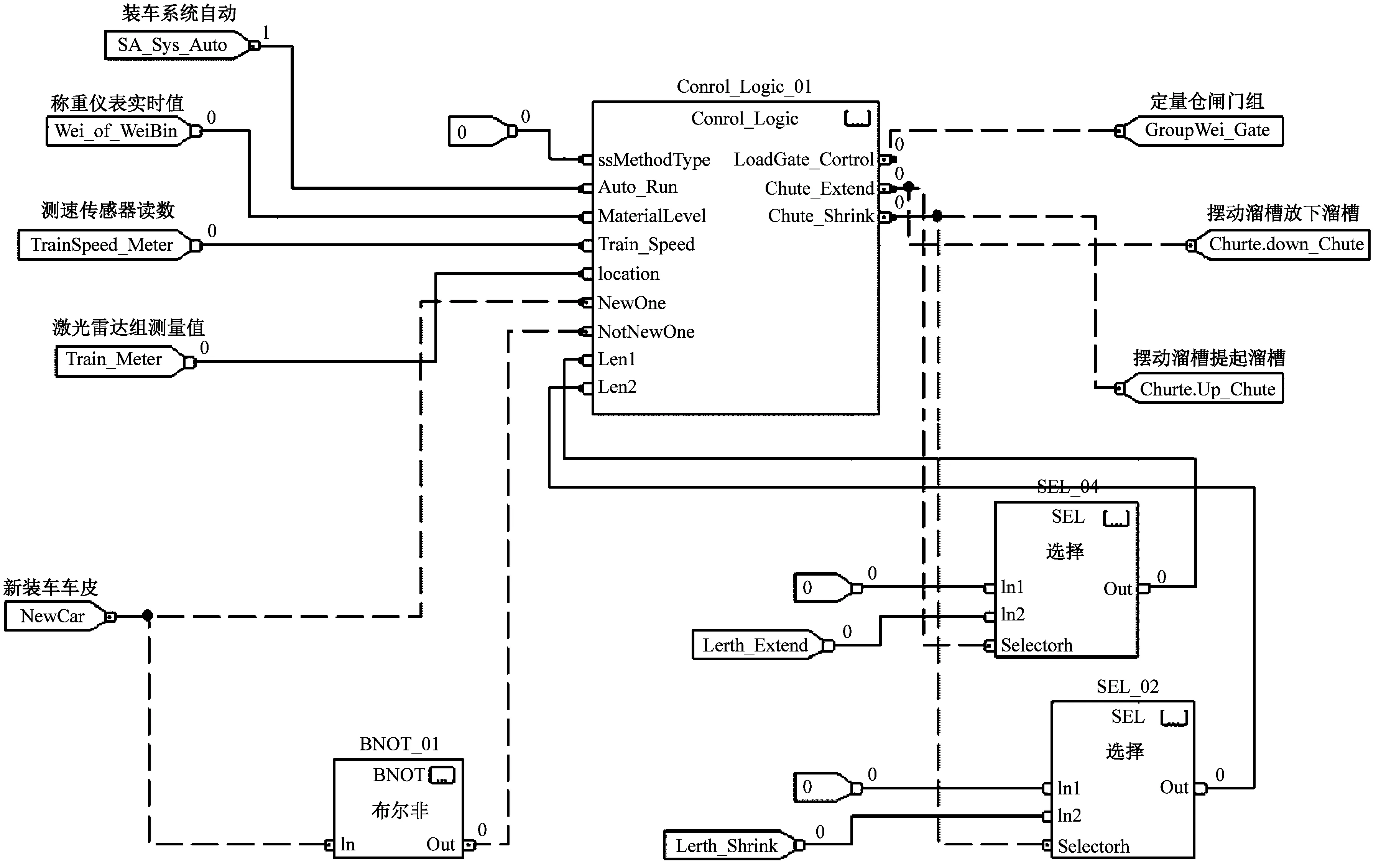

完成状态机构建后,利用Simulink子系统实现仿真和控制过程[7]。图5即为在Simulink中实现了Stateflow开发的控制模块与其他子系统融合下的仿真环境。其中Control_Logic部分即为图4的封装。根据自动机的需求,将所需信号以引脚的模式接入。

图6仿真结果呈现了一辆C80型车(车厢长约11 m,标载80 t)在45 s卸料过程中的速度变化、位移变化、溜槽的伸缩情况和定量仓闸门的开闭情况。设定列车处于合适速度区间行驶,一节车厢卸料的完整流程为其车长所经历的卸料过程,其中定量仓闸门开启后,定量仓中80 t的物料在15 s内卸至溜槽和车厢中,伸缩溜槽分别在卸料初期和接近完成时,进行了伸长和缩短,在达到预定长度后停止动作,定量仓闸门在定量仓中物料清空后关闭。存留在溜槽中的物料继续逐步置于车厢中并完成平整。仿真结果符合预期要求。

图5 Matlab环境下基于Stateflow的仿真设计

图6 Matlab环境下基于Stateflow的仿真结果

3 控制程序的实现

Stateflow编辑器的 PLC Coder功能可为PLC设备生成 IEC 61131结构化语句[8],支持主流PLC系统,包括AB、西门子、通用等。以AB PLC所使用的Logix 5000为例。在确认模型后,可以生成Logix 5000可读取的编码类型文件.L5X[9]。导入到工程所需Logix 5000文件后,即可形成模型块,无需编写代码。图7中的功能块Control_Logic即为Stateflow中的逻辑块,PLC程序直接生成。其在这里作为已经验证过的功能块,以引脚的形式将系统中各传感器的信号接入,即可投入使用。

图7 PLC自动代码生成

在具体实施过程中,激光雷达组的信号在处理完毕后是通过OPC通信的模式与Matlab和PLC系统进行交互的。为了使激光雷达组测量的信号能够接入到PLC系统,开发了“激光雷达铁路装车动态跟踪系统”,如图8所示。一方面该系统通过设置参数连接各个雷达的地址,查询连接状态,回调信息,处理数据,在线实时对装车过程中进入装车区域车辆的长度和速度进行测量,将车厢与溜槽相对位移的情况以动画的形式直观的展现出来;另一方面将激光雷达组的信号处理后,按照自动卸料控制的需要与装车系统通过OPC的方式进行对接,形成PLC中与车辆测量数据的同步,从而实现系统的自动化控制过程。同时,装车站内卸料设备的工作状态也通过OPC连接直观地显示在软件的界面上。

图8 激光雷达铁路装车动态跟踪系统

4 结论

研究采用激光雷达组测量的方法,实现了对装车过程动态车辆与溜槽相对位移的测量。基于该方法所测量的连续数据,通过Matlab/Stateflow建立了装车卸料的控制模型进行仿真,利用基于IEC 6113标准进行了代码转换工具实现控制模块的生成,实现了全自动卸料过程。该方法在内蒙古自治区李家塔煤矿通过实验测试,准确有效。