贮箱金属膜片翻转行为的非线性仿真研究*

袁 森 ,马志仓,李永聪, 周小容

(1.贵州理工学院机械工程学院,贵阳 550003;2.贵州大学机械工程学院,贵阳 550025)

0 引言

贮箱是航天飞行器推进系统的储能部件,膜片式贮箱的工作过程是通过膜片的变形完成的。膜片的翻转变形过程复杂,涉及几何非线性和材料非线性的耦合[1]。由于缺乏相应理论计算方法,目前主流的有限元仿真模拟计算成为行之有效手段之一[2]。

国内针对贮箱膜片的翻转变形过程,主要开展了下列研究。文献[3]基于Donnell壳理论对贮箱膜片支撑结构对膜片翻转的影响进行了分析,根据支撑结构在外载荷下的应力变化规律得出膜片环向加筋有利于膜片的翻转。文献[4-6]对钛制金属膜片大变形的影响因素进行了分析,分别讨论了预弯边半径和厚度对贮箱膜片翻转效果的影响,并给出了理想的参数范围。文献[7]建立了球形贮箱内液体晃动的单摆模型,以及通过实验确定有关单摆模型参数的方法,对实验曲线进行了多项式拟合。文献[8]研究了影响膜片翻转变形的主要因素并总结了膜片参数对膜片翻转的影响规律,为后续膜片参数的研究提供了方向。文献[9-10]分析了在载荷下,薄壳结构的承载能力变化,并给出了其承载能力变化规律。文献[11]利用UG建立推进剂贮箱金属膜片的模型,结合Patran分析了厚度分布膜片翻转的影响。

本文针对某贮箱膜片,以翻转效率和翻转压差作为评价指标,对比分析不同切线角度对膜片翻转的影响,同时分析了不同材料的膜片对切线角度影响的敏感程度。形成比较系统的切线角度对金属膜片翻转的影响分析,对工程实际应用有一定的参考价值。

1 膜片结构及工作原理

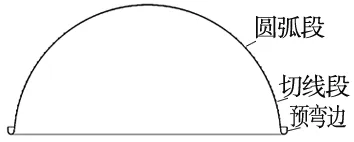

如图1所示,本文涉及的膜片近似为半球形金属膜片,其主要由预弯边、切线段和圆弧段三部分组成。为提高膜片翻转变形质量和使膜片按指定规律变形,膜片厚度由圆弧顶至预弯边处逐渐减小,厚度分布为1.0~1.6 mm。膜片选用的材料是具有良好抗腐蚀性和抗渗透性的钛合金,与推进剂具有良好的相容性。

图1 膜片结构简图

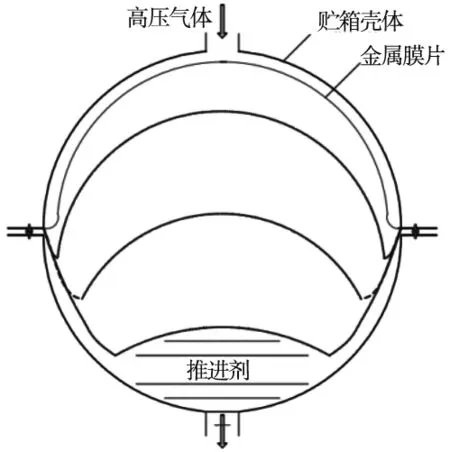

高压气体充入贮箱后,金属膜片在内外压差的作用下翻转变形。由于金属膜片设计为变厚度结构,所以膜片首先从厚度较小的预弯边处开始翻转变形,直至完全翻转结束,如图2所示。在翻转过程中,膜片下表面一直紧贴贮箱内推进剂,可消除推进剂的晃动,以实现对推进剂的控制。

图2 膜片翻转过程简图

2 有限元模型

2.1 网格划分

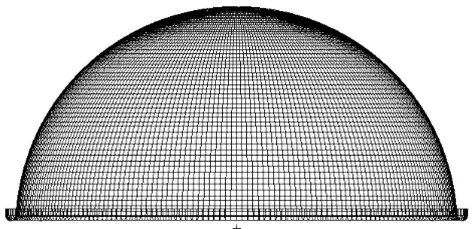

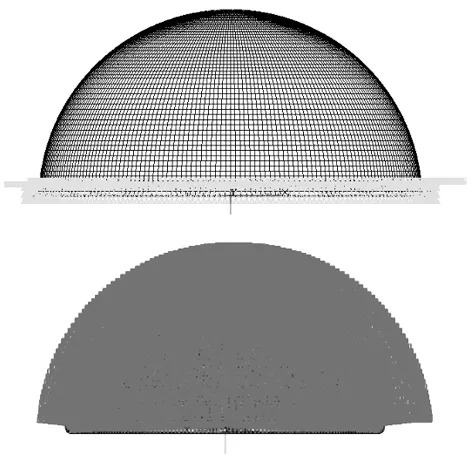

为提高计算效率和计算精度,在模型预处理阶段,使用结构化网格对三维模型进行网格划分。首先在UG软件中建立三维模型并转换为STP格式,将转换好的模型导入Patran中进行网格划分。为提高计算精度和速度,对三维模型除顶部之外的部分选用四边形四节点网格划分,模型顶部采用非结构化网格划分。对于模型顶部,经过多重网格划分方法的对比分析后发现,采用结构化网格直接对顶部部分进行网格划分,会造成网格密度过大,严重影响计算速度甚至导致计算结果不收敛。故模型顶部采用非结构网格划分。考虑模型尺寸及计算速度、精度,膜片模型网格数量控制在15 000~20 000个。为提高计算速度,采用壳单元进行有限元分析,并采用分段赋厚度的方法近似膜片厚度变化。膜片模型生成网格如图3所示。

图3 膜片网格模型

2.2 材料属性及边界条件的设置

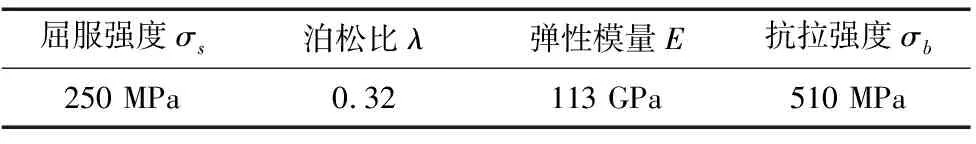

由于膜片翻转的特殊变形过程,选择工业纯钛TA1作为膜片材料,其性能参数如表1所示。

表1 膜片材料性能参数

考虑实际工况中膜片预弯边通过真空电子束直接焊接于贮箱上,因而非线性仿真中对膜片预弯边边缘处设置固定约束,即预弯边边缘处节点进行全位移约束。膜片翻转是在外部高压气体和内部推进剂压差下进行的,在外部高压气体不断注入,外部压力不断增加,当内外压差达到膜片的预翻压力当压差达到预翻压力时,膜片开始翻转。在计算时,将压差简化为加载到膜片外表面的压力,如图4所示。

图4 边界条件设置

2.3 算法选择

膜片的翻转变形涉及屈曲及后屈曲状态,可当做非线性变形问题处理。本次选择处理非线性变形问题的算法为修正Newton-Raphson算法。

3 仿真结果分析

3.1 切线角度对翻转效率的影响

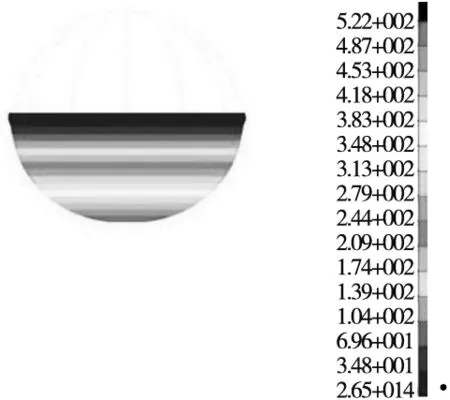

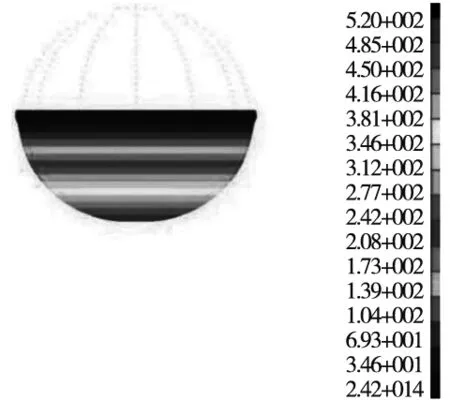

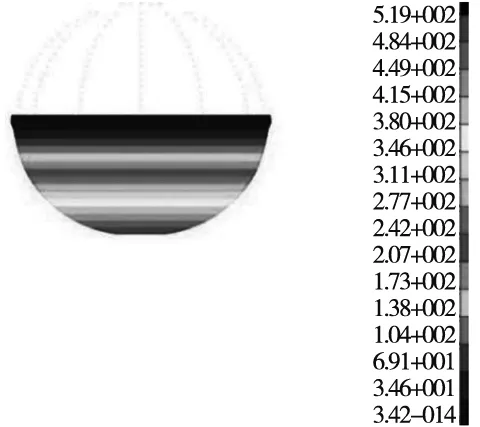

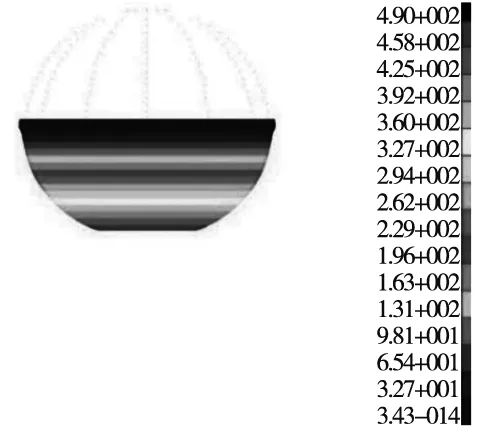

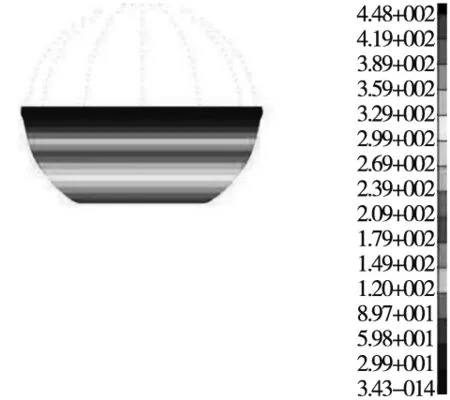

本次仿真翻转效率由膜片翻转高度和膜片轴向高度的比值决定,其中,轴向高度为525 mm。通过对五组切线角度不同的膜片进行非线性仿真计算,得出切线角度对膜片翻转的影响规律。仿真计算采用的压差为0.4 MPa。根据设计要求,膜片的翻转效率应不小于98%。不同切线角度的膜片翻转云图如图5所示。

(a)切线角度为87°的膜片翻转云图

(b) 切线角度为88°的膜片翻转云图

(c) 切线角度为89°的膜片翻转云图

(d) 切线角度为90°的膜片翻转云图

(e) 切线角度为91°的膜片翻转云图

由图5可见,切线角度对膜片的最大轴向位移有显著作用。切线角度越大其翻转最大轴向位移越小。膜片的切线角度为91°时对应的翻转最大轴向位移最小,膜片的切线角度为87°时,翻转最大轴向位移最大。对比五组仿真翻转结果可以看出切线角度与膜片翻转最大轴向位移成反比。表2为根据仿真结果得到的不同切线角度膜片对应的最大翻转位移及翻转效率。

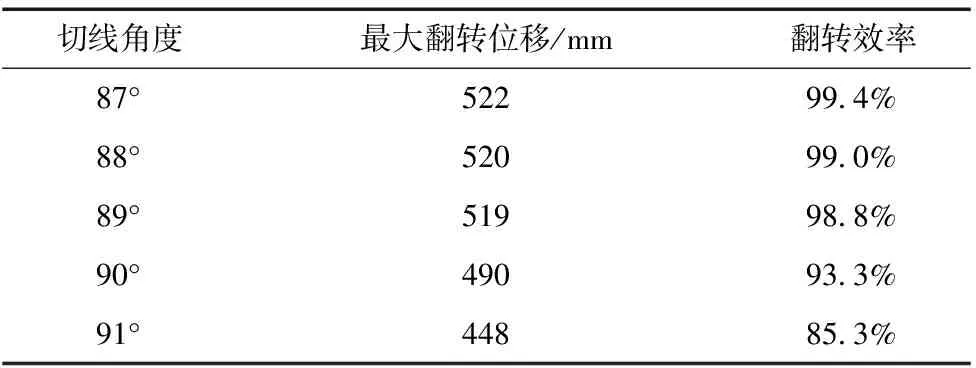

表2 不同切线角度膜片的翻转效率

从表2中可以得出在一定的范围内膜片的切线角度越大翻转效率越小,其中切线角度较大的膜片(90°和91°)翻转效率小于98%,不能满足贮箱的工作要求。膜片翻转变形涉及屈曲变形过程,结构参数不同膜片发生屈曲变形的力不同,膜片切线角度在一定的范围内,切线角度越小翻转所需的屈曲载荷越小,在同样的外部载荷下更易发生翻转变形。在设计膜片时可以通过减小切线角度来提高然而在设计膜片时不能过度减小膜片翻转效率,但切线角度的变小会使贮箱的整体容积变小,在设计膜片的切线角度要考虑翻转效率和贮箱容积两个因素。

3.2 切线角度对翻转压差的影响

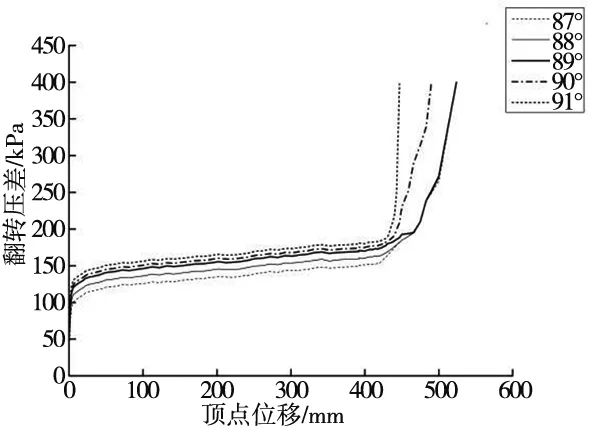

膜片的翻转压差指翻转时所需的压力,翻转压差是评价膜片设计的关键因素。本次通过仿真计算五组切线角度的膜片的翻转过程,来分析切线角度对翻转压差的影响。通过对各组膜片进行仿真提取膜片顶点位移和翻转压差的数据,生成曲线图如图6所示。

图6 翻转压差曲线图

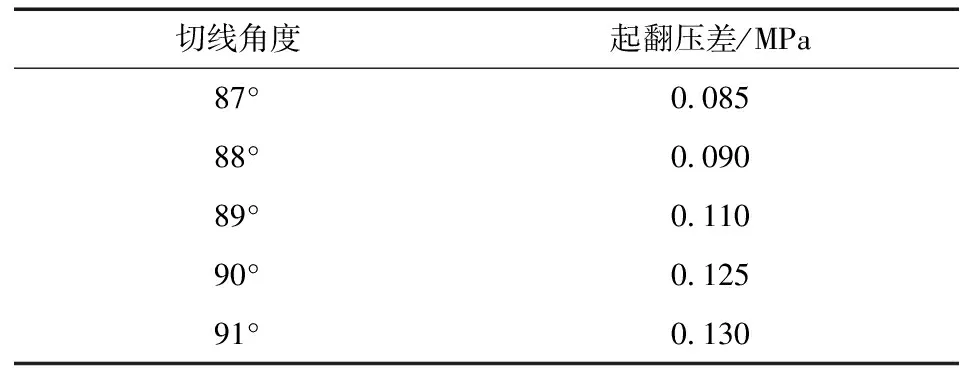

图6为五组切线角度的膜片对应的翻转压差曲线图,从图中可以得到切线角度越小膜片顶点位移越大。膜片翻转过程中的压差变化可以分为三个阶段,第一阶段,压差快速增大而膜片的顶点位移几乎不变,此阶段是膜片屈曲变形阶段,外部压差为达到膜片结构的屈曲载荷,膜片尚未发生翻转。第二阶段为稳定屈曲变形阶段,此阶段膜片的翻转压差变化不大,膜片的顶点位移快速增大,此阶段膜片不断发生翻转。第三阶段是膜片翻转的最终阶段,此阶段膜片翻转压差快速增大,而顶点位移变化较小。从上图中可以看出切线角度较小的三组膜片翻转压差的变化趋势一致性较好。五组膜片的起翻压差随着切线角度的增加而增加,这表明切线角度越小膜片越易发生翻转,表3为切线角度与起翻压差对应表。

表3 不同切线角度膜片的起翻压差

根据膜片的工作要求,膜片的起翻压差不能大于0.11 MPa,由表3可知线角度大于89°的膜片均不满足设计要求。

3.3 切线角度对不同材质膜片翻转的影响

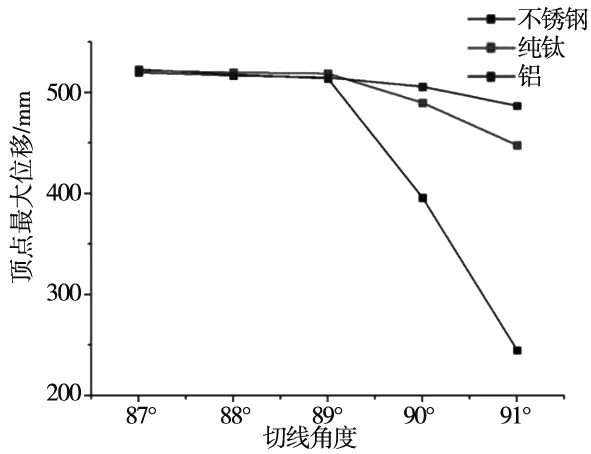

根据贮箱的工作条件要求,膜片的材料会有不同的选择。常用做制作膜片的材料包括不锈钢、纯钛及铝。不同材料的膜片,对结构参数影响的敏感程度不同。为分析在不同材料下,切线角度对膜片翻转的影响规律,本文针对不锈钢、铝及纯钛的膜片翻转过程分别进行了分析,分别对切线角度为87°、88°、89°、90°、91°的膜片进行翻转过程仿真分析,仍以翻转效率为评价指标。图7为不同材料膜片不同切线角度的最大翻转位移对比曲线。

图7 三种材料的膜片的翻转位移对应图

根据图中3条曲线的变化可以看出,不同材料的膜片,切线角度对膜片翻转的影响不同。铝制膜片其顶点最大位移与切线角度对应曲线变化最为平缓,也就是对于铝制膜片,其切线角度对膜片翻转的影响较小。不锈钢膜片其顶点最大位移与切线角度对应曲线变化幅度最大,也就是对于不锈钢膜片其切线角度对膜片翻转的作用较大。由图7可知,膜片材料不同,切线角度对翻转效率影响程度不同。造成这种现象主要是材料不同,对应的弹性模量不同。材料的弹性模量越小,切线角度这一膜片参数的变化对膜片翻转的影响越不明显。

4 试验验证

为验证仿真结果,对制造的膜片进行翻转试验。综合翻转效率、翻转压差及贮箱容积因素,本次试验选择材料为钛、切线角度为89°的膜片。考虑到试验成本及推进剂对人体有害等因素,本次试验采用纯净水代替推进剂。试验时随着高压气体的充入,膜片受内外压差作用,逐渐变形完成翻转,贮箱内的水在膜片的挤压下排出贮箱。同时在高压气体进口处及贮箱出口处各安装1个压力传感器,以记录膜片翻转过程中压差的变化。通过在工装底部安装1个重量传感器,记录试验中贮箱的质量变化,间接得出膜片顶点轴向位移的变化。

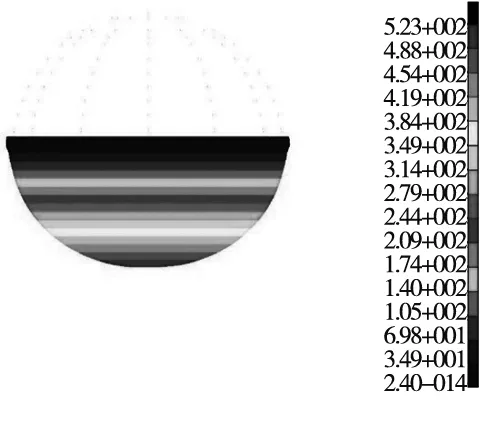

图8 膜片翻转试验与仿真对比图

图8为膜片试验的照片与仿真云图对比,试验膜片在翻转过程中没有出现明显偏心、褶皱及破裂等翻转失效现象,与仿真结果一致性较好。

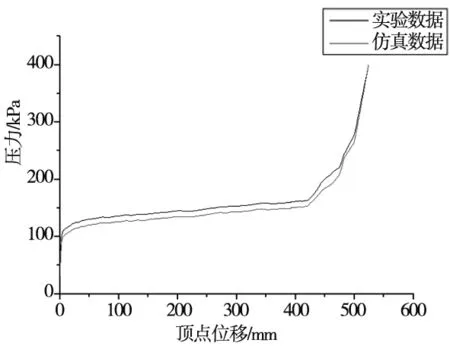

图9 膜片翻转位移试验与翻转对比图

图9为膜片翻转变形过程中顶点位移变化图,从图中可以看出试验曲线和仿真曲线变化趋势基本一致。

5 结论

本文主要分析切线角度对膜片翻转效率及翻转压差的影响,同时对不锈钢、纯钛、铝材料制作的三种膜片,对比分析了不同切线角度、不同材料膜片的翻转过程,通过分析得出以下结论:

(1)膜片切线角度主要通过膜片的起翻压差和屈曲载荷对膜片的翻转产生影响;

(2)不同材料的膜片对切线角度的敏感性有较大差异,切线角度对不锈钢膜片的翻转效率影响最大,纯钛膜片次之,铝制膜片影响最小;

(3)综合考虑翻转效率、起翻压差和贮箱的有效容积,切线角度为89°时,综合性能达到最优。