旋转涡旋管分离器分离效率数值分析

汤 浩,李 丽,毕云栋,谭晓东

(大连交通大学机械工程学院,辽宁 大连 116028)

0 引言

涡旋管分离器作为过滤系统的前端,适用于大多数军工领域和化工领域,涡旋管分离器通过内置旋流叶片,使混有固体颗粒的气流进入涡旋管分离器后,在惯性力的作用下,分离固体颗粒和空气,从而达到净化空气,减轻后续过滤装置的压力,延长过滤系统的寿命,减少维修成本的目的[1-3]。

文献[4]介绍了新型高效涡旋管分离器的工作原理和应用,解决了压缩空气管道绣粉等固体颗粒的处理问题。文献[5-6]对多管式涡旋管分离器其中的单管进行数值模拟,研究得出适当的进气预旋角度和降低集尘口的扫气比可以提高颗粒直径较小时的分离效率,但是对颗粒直径较大的则影响很小。文献[7]对空气分离器中工作气体类型对涡流管性能的影响进行了数值分析比较,结果表明二氧化氮产生的分离效率比较大。文献[8]建立了防砂涡旋管中砂粒和空气的两相流模型,研究了设计参数对分离效率的影响规律,并提出了一种涡旋管设计方法。

目前,国内外对涡旋管分离器做出了大量研究,但大部分涡旋管结构为旋流叶片为固定不动,与涡旋管壁为一体。该设计对新型可旋转旋流叶片的涡旋管分离器的分离效率进行模型构建和数值分析,探究涡旋管内部速度矢量分布以及设计参数对分离效率的影响,从而为涡旋管分离器优化设计奠定基础。

1 计算模型及模拟方法

1.1 计算模型

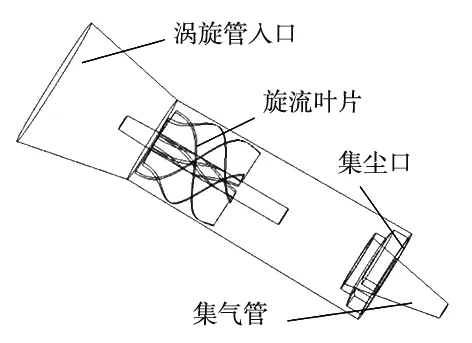

该涡旋管分离器由涡旋管入口、可旋转的旋流叶片、集尘口和集气管组成,具体结构如图1所示。混有固体颗粒的空气通过涡旋管入口导入,经过顺时针旋转的旋流叶片时,在惯性力作用下进行分离,固体颗粒沿壁面经集尘口排出,去除杂质后的空气经过收缩状集气管出口排出,从而达到过滤净化的效果。

图1 涡旋管分离器结构图

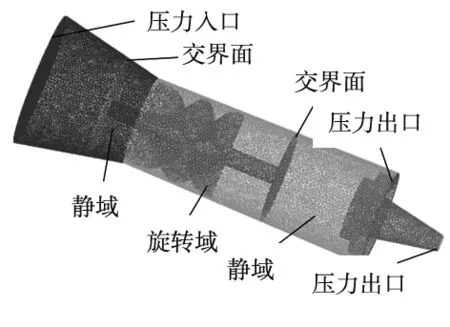

涡旋管分离器数值模型,采用非结构网格,网格数为45万。主要分为3个计算域,分别为静域、旋转域和静域,如图2所示。其中,旋转域包括旋流叶片和旋转轴部分,旋转域的运动方式为moving mesh,内部静域与旋转域的接合面设为交接面边界,顺时针旋转,旋转单位为rpm。

边界条件主要设定为:涡旋管入口为压力入口、逃逸边界;集气管出口为压力出口、逃逸边界;集尘口为压力出口、捕获边界;旋流叶片表面为无滑移壁面边界,与旋转域相对静止,壁面、旋流叶片、集气管出口均为反射边界。

图2 模型网格域及边界条件

1.2 气固两相流模型

由于数值模拟颗粒浓度低于5.5%,不考虑颗粒间的作用力,所以颗粒相采用基于Lagrange的随机轨道模型[9],在数值模拟时固体颗粒受到气体的力的方程为:

(1)

其中,up为颗粒速度,u为气流速度,FD(u-up)为单位质量的颗粒受到的曳力,gx为在x方向上的重力加速度,ρp为颗粒密度,ρ为气流密度,Fx为在x方向上受到的其他力。

1.3 模拟方法

涡旋管分离器中的气流属于强旋流,采用realizable k-ε湍流模型。控制方程为二阶迎风格式,并使用SIMPLEC算法求解离散方程组。

2 计算参数

2.1 分离效率

涡旋管分离器的分离效率重点分析的性能参数,是评判涡旋管分离器好坏的重要参数之一。这里用η表示:

(2)

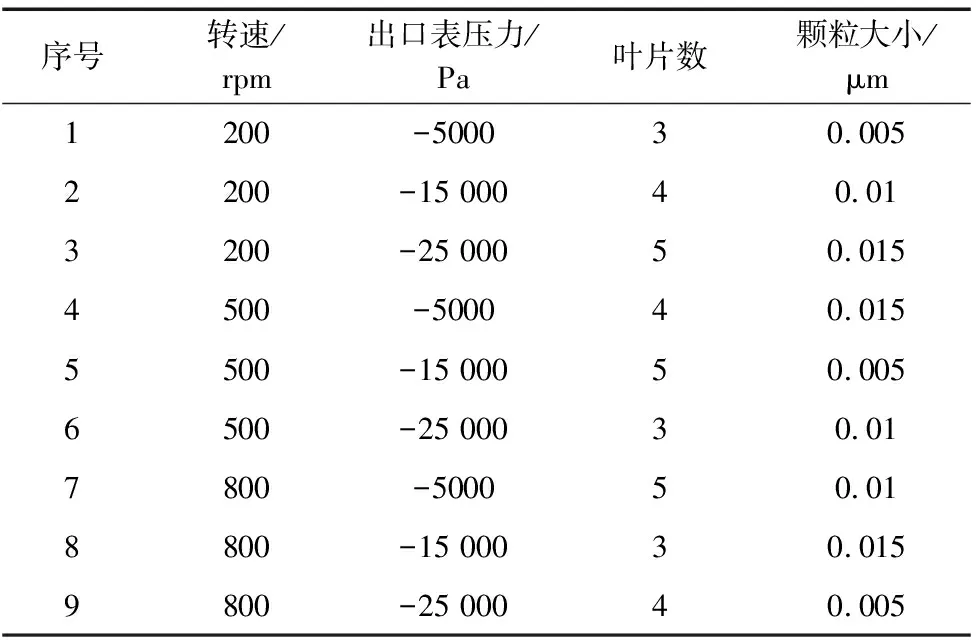

2.2 正交试验设计

正交试验设计为研究多因素多水平的一种设计方法,根据正交性从全面试验中挑选出部分有代表性的组[10-11]。这里具体因素选取为转速(顺时针)、出口压力(包括集尘口和集气管出口)、叶片个数、颗粒大小4个参数,每个因素取三个水平,共9组实验,正交试验设计参数表如表1所示。

表1 正交设计参数表

3 数值模拟结果与分析

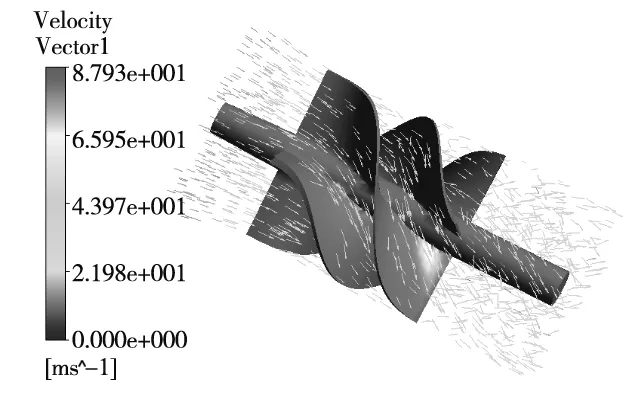

3.1 速度矢量

当气流从涡旋管分离器入口进入,遇到旋流叶片后发生干涉,随着顺时针旋转的旋流叶片做螺旋运动,同时由于叶片做旋转运动,气流同时受到离心力作用。在流出旋流叶片区域后,速度趋于稳定,如图3所示。

图3 速度矢量图

3.2 分离效率

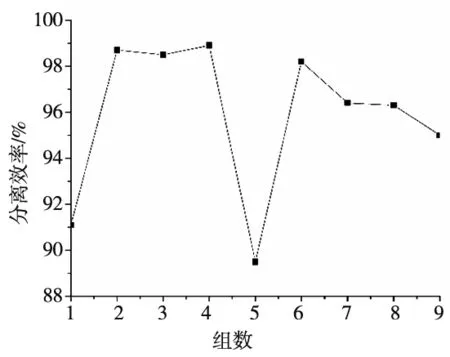

通过对9组不同的参数数值模拟,得出各组分离效率,如图4所示。从分离效率折线图中可以看出,只有第五组低于90%,其余各组的分离效率普遍较高,说明该旋转涡流管分离器可以达到较高的分离效率。其中,第四组正交试验的分离效率最高,达到了98.9%。具体工况为转速为500 rpm,出口表压力为-5000 Pa,叶片数为4个,颗粒大小为0.01 mm。

图4 分离效率

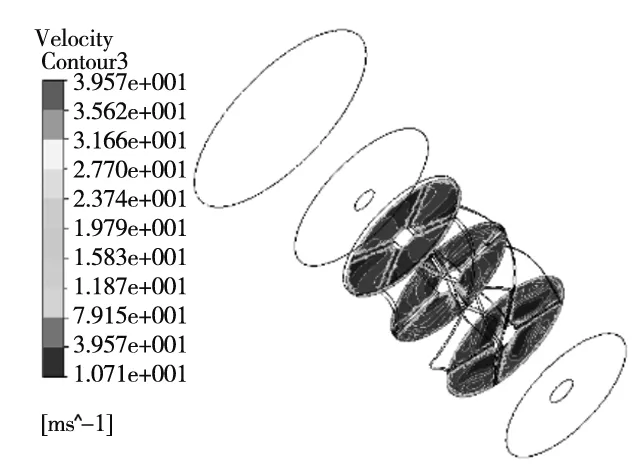

图5为第4组工况的涡旋管分离器叶轮处速度截面云图。从每个截面的分布情况看出,由于离心力的作用,气流速度叶轮越远,速度越大。同时,气流经过叶轮后,速度增加的趋势比较明显。

图5 速度截面云图

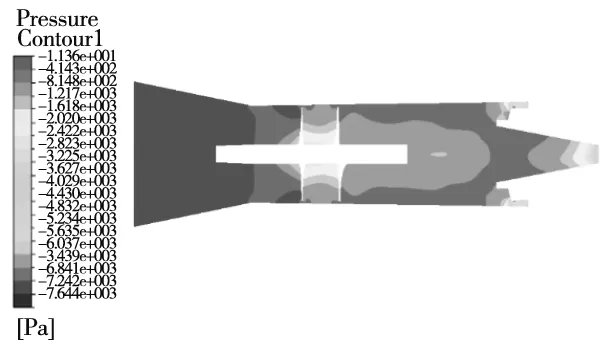

图6为第4组工况的涡旋管分离器的压力云图,空气从左侧涡旋管入口进入,经过旋转的叶片,靠近旋转轴的地方压力明显降低,经过后部轴区域压力也有一定降低,最后压力逐步降低至集尘口和集气管出口设定压力。

图6 压力云图

3.3 极差分析

极差分析法是正交试验设计中常用的方法之一,通过极差分析方法,对分析效率进行结果分析,得出极差R来研究4个因素对分离效率的影响大小如正交试验结果表2所示。

表2 正交设计参数表

从表中极差R的大小可以看出各个因素对分离效率的影响,极差值越大说明对分离效率的影响越大,反之则越小。结果表明,对涡旋管分离器分离效率影响最大的是固体颗粒大小,其次是涡旋管叶片数,集尘口和集气管出口压力,影响最小的是涡旋管旋转叶片转速。

4 结论

以具有可旋转的旋流叶片涡旋管分离器为模型,通过数值计算和正交试验设计,分析涡旋管叶片转速、出口压力、叶片数和颗粒大小4个参数对涡旋管分离器分离效率的影响大小,结果表明:

(1)4种因素中对旋转涡旋管分离器分离效率影响最大的是颗粒大小,其次是叶片数,再是出口压力,最小的是叶片转速。

(2)通过数值模拟得出,第4组的分离效率最高,对应结构参数和工况为,叶片转速为500 rpm,出口表压力为-5000 Pa,叶片数为4个,颗粒大小为0.015 mm时,分离效率为98.9%。数值计算结果表明,该设计的新型旋转涡流管分离器可以实现较高的分离效果,为下一步的旋转涡旋管结构优化打下基础。

(3)这里只对涡旋管分离器部分参数对分离效率的影响进行了分析,今后还可以考虑对旋流管长度,空气出口大小等参数的影响。