基于数字孪生的飞机装配工艺技术研究

王胜任,郭 岩,乔兴华,胡 烨,乐洪博

(1.沈阳飞机工业(集团)有限公司,沈阳 110850;2.空装驻沈阳军代表局,沈阳 100843)

0 引言

计算机辅助工艺设计(Computer Aided Process Planning,CAPP)是信息技术在产品制造工艺设计领域的应用,是数字化制造技术的核心内容之一,也是连接CAD和CAM的桥梁和纽带[1-2]。目前在装备制造业中应用CAPP技术,主要是依据设计人员给出的三维模型,结合制造单元实际情况进行工艺规划,最终形成的工艺方案是静态的,推送到生产现场后,操作工人按照工艺方案的指导进行生产加工,当产品检测不合格时,具体是由工艺方案中的哪个环节产生的问题,目前缺乏有效的分析手段,同时在加工过程中也没有完备的控制方式使得生产和工艺之间实时互动调整。

装配工艺设计作为飞机制造中的核心关键环节,在装配质量、装配效率、研制周期、服役安全等方面都提出了更高的要求,想要优化这些指标就需要借助于产品全生命周期的数据,因此迫切需要一种技术能将飞机产品制造、生产过程产生的所有数据进行有效分析和优化。基于上述问题,开展基于数字孪生的飞机装配工艺技术研究,将现实生产与虚拟制造相融合,基于虚拟世界与物理世界无缝映射实现预测性的生产决策,缩短大量现场真实操作时间,提升飞机产品质量。

1 数字孪生的概念

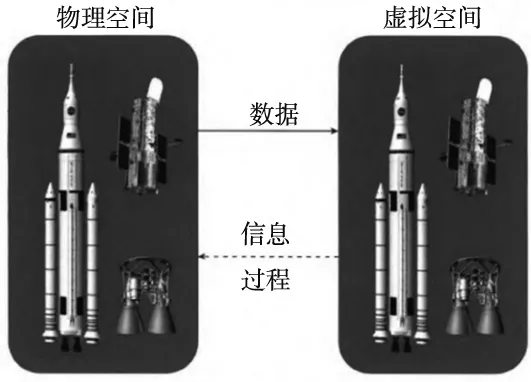

2003年,Michael Grieves教授提出了“与物理产品等价的虚拟数字化表达”的思想,几易其名后,这一思想在2011年被Grieves正式命名为数字孪生(Digital Twin)[3]。2012年,NASA发布了“建模、仿真、信息技术和处理”路线图,数字孪生体被正式带入公众视野[4],如图1所示。美国空军在2011年制定未来30年的长期愿景时就吸纳了数字孪生概念[5],希望未来做到每一架战机交付时一起交付对应的数字孪生。而2012年NASA对外公布的技术路线图中[6],将数字孪生列为2023~2028年实现基于仿真的系统工程的技术挑战。

数字孪生体的模型包括物理产品、数字样机、虚拟世界和物理世界的数据总线,数据总线提供了虚拟工艺参数和实际工艺参数的比对,通过比对结果的分析,可以在产品制造的早期及时发现问题,采取补救措施,从而减少大量由此带来的工程更改工作。图1为美国空军提出的机身数字孪生内涵示例[7-8],此外,通用电气公司计划基于数字孪生实现对发动机的实时监控和预测性维护[9];达索公司计划通过3DEXPERIENCE体验平台实现与产品的数字孪生互动,并以飞机雷达为例进行了验证[10]。

图1 NASA数字孪生体的概念模型

2 装配工艺形成过程

装配工艺的设计过程就是依据设计图纸,结合装配站位实际情况规划装配过程,设计工艺参数。对于飞机装配制造行业而言,产品装配结构复杂,涉及工艺种类繁多,各种因素数据量大,对设计、工艺和制造各环节的工艺信息集成性要求较高,现有的数据传递方式仍然不能完整匹配全过程的信息流转,信息孤岛现象仍然存在,相互之间的交互性较差。

图3 数据组成结构

传统CAPP接收来自CAD系统的产品设计信息,总结工艺设计人员的经验,辅助做出相应工艺方案,虽然提升了装配工艺设计的效率,但是由于形成的装配工艺方案是静态文件,无法充分考虑到后续的分析、优化工作,方案的合理性往往需要通过实际装配才能验证,导致装配过程中的技术协调问题较多,零件返工返修及报废数量较大,严重影响飞机研制的进度和质量。

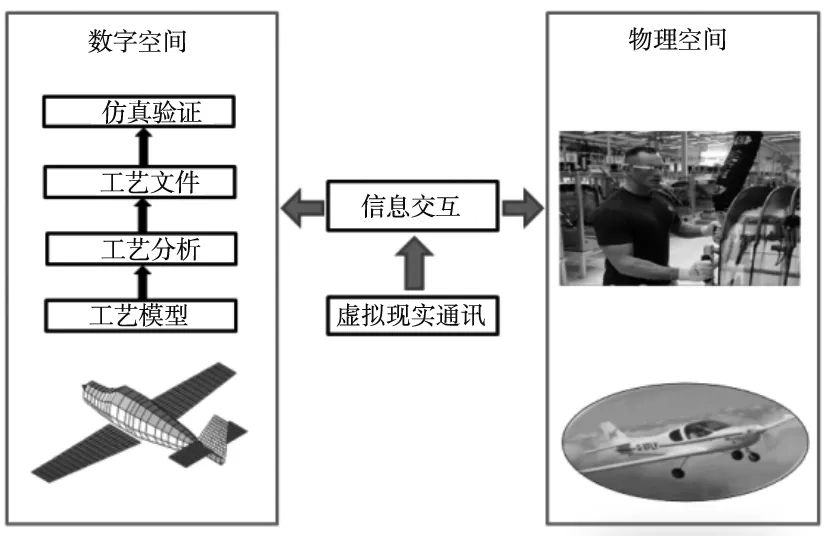

3 基于数字孪生的装配工艺体系架构

基于对数字孪生体系的根本认知,结合飞机的研制装配过程,在虚拟空间、物理空间以及二者之间的交互分析,以知识、流程、信息技术的深度融合为核心,建立面向飞机产品的多尺度仿真模型。针对物理空间的产品装配过程,需要获得数字空间实时传递的装配工艺指令,例如相关工艺准备数据的确认,在实际装配过程中需要实时反馈现场出现的问题。此时,信息交互的接口提供了两个空间实时状态反馈的通道,形成了基于数字孪生的装配工艺应用体系架构,如图2所示,在整个生命周期中,通过提供访问、整合以及将分散数据转换为可操作信息的能力来辅助装配工艺决策。

图2 体系架构

4 基于数字孪生的装配工艺关键技术

构建基于数字孪生体的飞机产品装配工艺体系,首先需要构建一个统一的数据模型,包括产品、工艺、现场、制造资源等,形成企业唯一的数据源,保证数据准确无误的向下传递;再以可视化及仿真的形式进行工艺规划,针对工艺数据、工装设备等生产数据、工厂、生产线等生产布局数据,优化装配工艺策略,通过与产品数据管理系统(PDM)、生产执行系统(MES)、企业资源计划系统(ERP)进行数据集成实现飞机装配工艺的数字孪生。

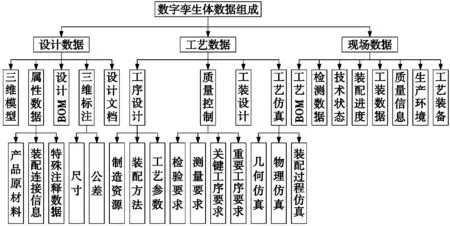

4.1 构建基于MBD的数字孪生体

基于飞机数字孪生体的数据组成进行分析,在飞机的产品设计、工艺规划、现场执行阶段分别给出具体的实现方式。为了构建飞机模型设计的数字孪生体,首先需要用全三维实体模型来完整表达产品定义信息,基于模型的定义(Model Based Definition,MBD)技术以模型为核心实现产品研制全过程的信息共享,借助MBD技术构建数字孪生体,结合基于知识的工艺仿真机制,能够有效改进装配工艺的优化迭代能力,使得装配工艺隐性知识显性化、经验知识结构化。如图3所示,将飞机产品数字孪生体组成数据进行拆分,主要包括:设计数据、工艺数据、现场数据,构成整体数据组成结构。

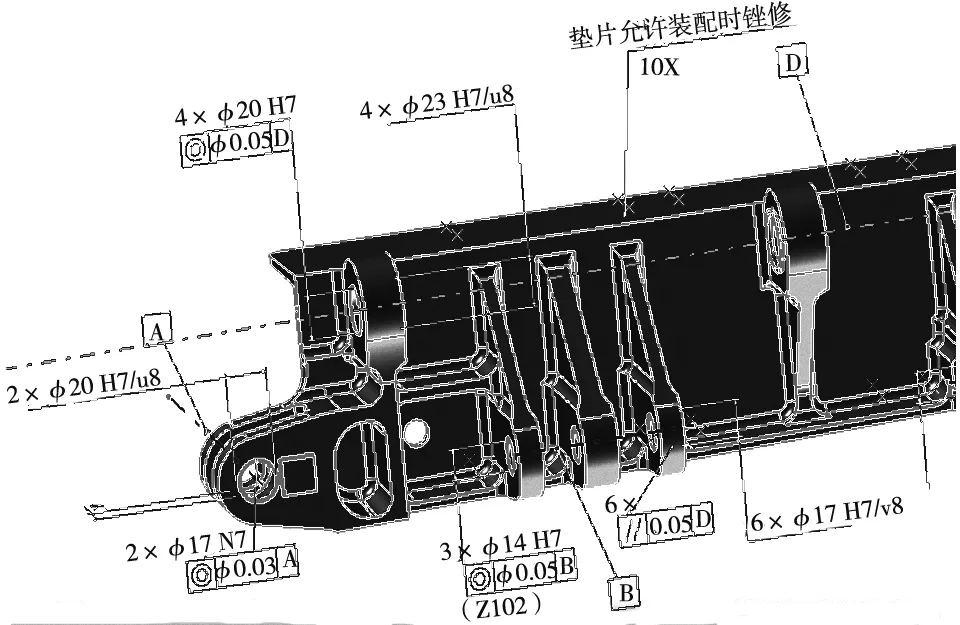

在设计过程中,如何在三维模型中简单、直观的体现不同的工艺要求,需要借助三维标注的方法,它能够将设计数据进行分类,如图4所示,在飞机外形不同区域有各自相应的外形轮廓度控制要求,在装配设计时将结构外形几何按区域分别构建,并做出轮廓度尺寸公差标注。

图4 三维标注

4.2 数字孪生中的装配工艺规划

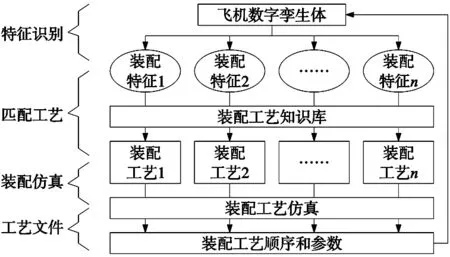

飞机产品装配工艺文件的编制将设计信息转变为实际的制造方法和步骤,如图5所示,装配工艺人员将经验知识总结为装配工艺知识库,梳理不同几何特征与装配工艺的匹配关系,根据公差要求,对三维设计模型的可装配性进行工艺审查,实现对装配工艺模型的全面评估,及时发现并纠正设计中的缺陷,实现产品设计数据与装配工艺数据的有效互通。

数字孪生体能够对给出的设计方案进行智能特征识别,识别出的设计特征经由工艺知识库的进一步处理,可以自动转换为对应的工艺规划信息。借助工艺仿真环境,智能匹配得出的工艺规划文件将在工艺人员的监督下进行修订与仿真,逐步确定相关的工艺顺序与工艺参数,最后将结果返回数字孪生体进行存储。当设计方案发生变更时,数字孪生体能够即时更新,识别特征、匹配工艺与工艺顺序、工艺参数也随设计方案的变化而更新,数字孪生体的工艺规划过程实现了即时强化、闭环管控,使得飞机设计信息与装配工艺规划能够同步进行。

图5 数字孪生中的工艺规划

4.3 数字孪生的装配现场可视化

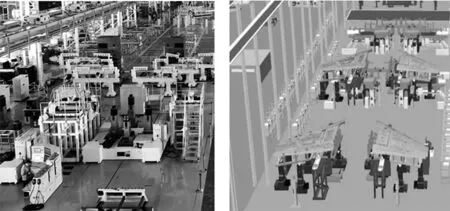

现场装配是执行装配工艺规划的过程,在现场装配阶段,数字孪生车间(Digital Twin Workshop,DTW)在孪生数据的驱动下运动,以实现生产和管控的最优为目标,如图6所示,搭建与物理车间一致的数字车间,数字孪生车间完成对物理车间全方位、全要素的实时监控,并进行实时仿真与预测,同时将仿真结果即时反馈到物理车间。

图6 数字孪生的装配现场可视化

5 应用实例

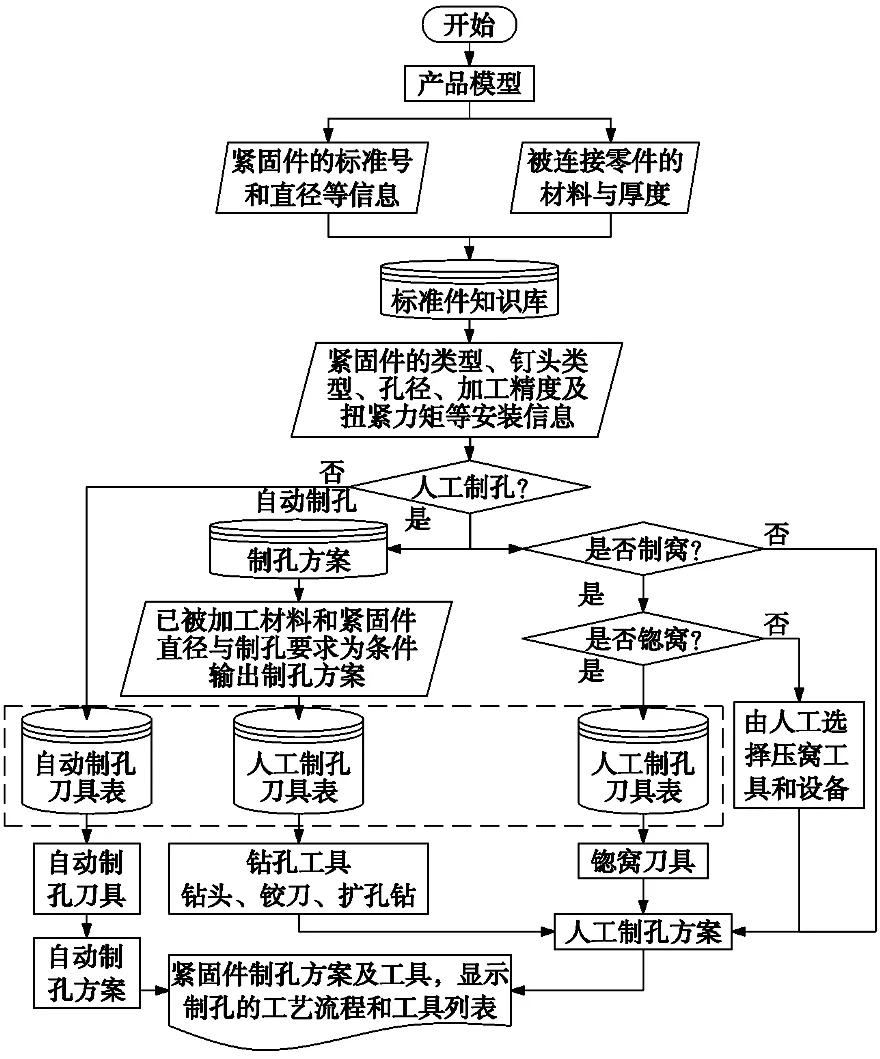

将上述技术在某型飞机的装配工艺过程中进行了试验应用,下面以某型飞机装配过程中的紧固件制孔工艺为例,紧固件制孔方案工艺决策过程是以待连接紧固件特征参数为输入,以知识库为支撑,求解其加工方案及加工资源的过程。制孔的详细决策流程如图7所示。

图7 紧固件制孔工艺决策流程

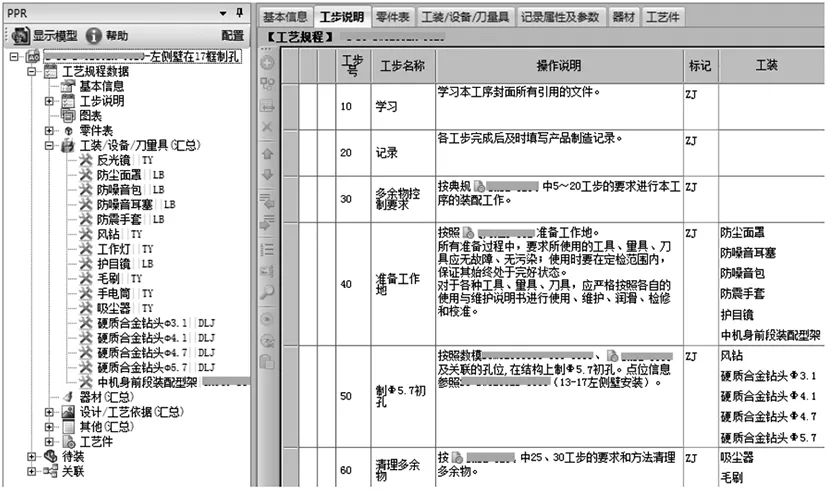

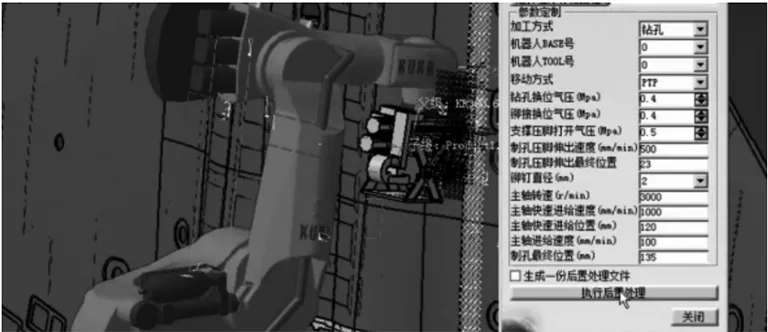

针对数字孪生体识别出的装配特征,通过决策对象信息获取,进行决策判断,形成制孔方案,详细工艺规划文件如图8所示。

图8 工艺规划文件

根据详细工艺方案进行制孔工艺仿真,选取KUKA机器人进行自动制孔,仿真界面如图9所示,确定装配工艺顺序和相关参数,形成最终的装配工艺规划文件。

图9 制孔工艺仿真

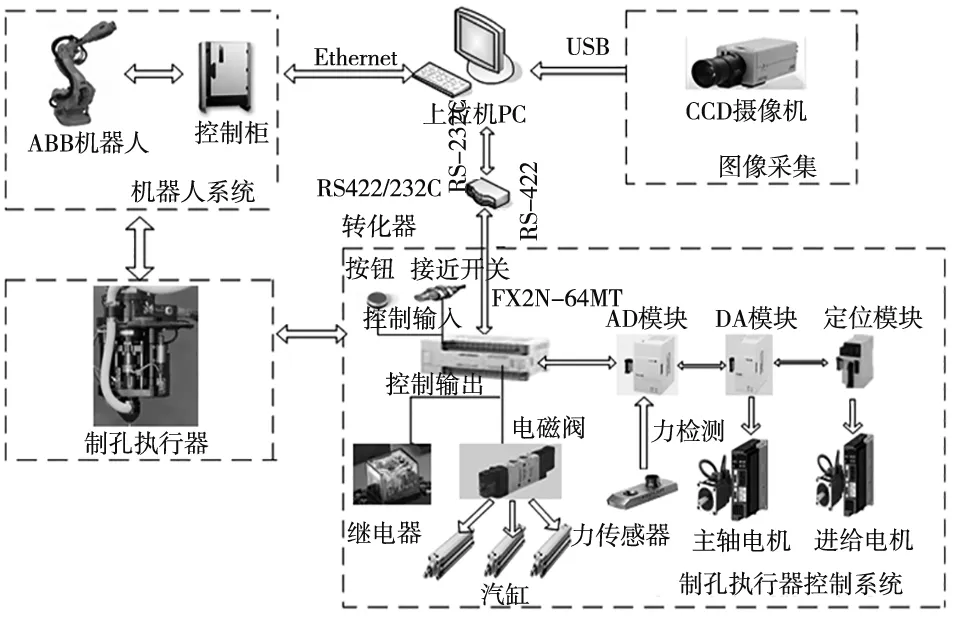

针对仿真过程中生成的仿真代码与实际操控过程中机器人所需代码进行连接,传递到生产现场进行制孔操作,如图10所示。

图10 操作现场控制环境

操作现场控制系统中的视觉检测模块完成实际加工中的数据采集工作,捕捉现场制孔数据的偏差值并传回虚拟环境,作为反向优化制孔工艺方案的参考,同时将装配工艺规划中的问题进行反馈并优化。

6 结论

本文对数字孪生技术在飞机产品装配工艺方面的应用进行了探讨,产品数字孪生技术通过持续的积累飞机产品设计、工艺、现场的相关数据和知识,实现数字孪生和物理空间的映射,为解决CAPP技术的瓶颈问题提供了有效的途径。基于数字孪生技术,在飞机装配工艺应用方面提供了实时决策和离线分析优化的途径,对实现装配工艺设计的智能化发展具有一定的参考意义。