滚动直线导轨副运动精度试验台设计*

王旭东,梁 医,裴君婷,王 凯,冯虎田

(南京理工大学机械工程学院,南京 210094)

0 引言

滚动直线导轨副采用滚珠或滚柱作为接触体,具有运动平稳、磨损小、承载能力强及行走平行度高等优点,被广泛应用于各种精密传动的部件中[1-2]。数控机床、加工中心等精密部件的运动精度受导轨副运动精度和摩擦力的制约,故对导轨副进行精度测试来判断和评估运动精度水平尤为重要[3]。

我国在滚动直线导轨副的运动精度研究方面与国外相差较大,主要体现在测试设备种类少、测试精度不够高、测试结果受测试人员的熟练程度影响等。针对这种现状,设计研发出滚动直线导轨副运动精度试验台具有重要的工程意义[4]。文献[5] 提出了一种基于非接触式激光位移传感器的滚动直线导轨副运动精度检测方法。由于非接触式的传感器极易将被测表面的灰尘或油污错误地检测为真实的表面,因此检测误差较大。文献[6]提出了一种滚动直线导轨副综合精度动态测量装置,可以测量滑块运动平行度、直线度、多个滑块尺寸偏差和拖动力,且能实现对不同尺寸规格的滚动直线导轨副的综合精度进行检测。但是,该装置无法实现滚转角、偏摆角、俯仰角的检测,也无法测量导轨副的绝对高度。

本试验台的创新之处在于可检测出标准JB/T 7175.4-2006中规定的所有关于单滑块的运动精度参数指标,特别是导轨副的绝对高度。现有公开文献中的试验台可自动检测的只有部分运动精度,而且均是导轨副中部相对于端部的相对值,不包括绝对高度。本试验台设置了标准块及相应的数据处理程序,通过测量标准块与被测导轨副,可方便准确地检测出导轨副的绝对高度。此外,本试验台采用了精度更高的接触式测量原理,除可测量滑块移动过程中的位移变化量外,还可准确地检测出滑块相对于导轨运行时的滚转角、偏摆角、俯仰角,有效地避免了表面的灰尘或油污对测量精度的不利影响。

1 精度试验台总体设计

1.1 测量指标

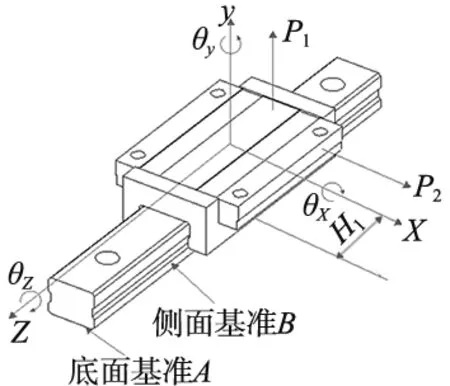

滚动直线导轨副作为精密直线导向部件,运动精度和摩擦力是导轨副机械性能的重要指标。本试验台可检测单滑块导轨副的五个运动精度、一个绝对高度和摩擦力。具体运动精度如图1所示,图中A为导轨安装基准底面,B为导轨副基准侧面。

测量的所有指标为:

(1)滑块沿y轴相对底面基准A的顶面平行度P1;

(2)滑块沿x轴相对侧面基准B的侧面平行度P2;

(3)滑块绕x轴的俯仰角θx;

(4)滑块绕y轴的偏摆角θy;

(5)滑块绕z轴的滚转角θz;

(6)滑块顶面相对导轨基准底面绝对高度H1;

(7)滑块和导轨间的摩擦力。

图1 导轨副精度测量指标

1.2 测量原理

根据上述单滑块的运动精度测量指标要求,放置传感器至导轨副相应位置,其测试原理如图2所示。1~8为8个位移传感器,2、7和6测量顶面平行度,4、8和5测量侧面平行度,1和3测量滚转角,2和7测量俯仰角,4和8测量偏摆角,2、7与标准块测量绝对高度。

图2 导轨副运动精度测试简图

精度指标计算方法:假设试验台运动过程中某一时刻1~8号位移传感器测量得到的导轨副位移数据分别为x1i、x2i、x3i、x4i、x5i、x6i、x7i、x8i,i=0,1…n,则滑块行走过程中导轨副的精度指标中滑块相对导轨底面基准A的顶面平行度:

P1=max|(x2i+x7i)/2-x6i|

滑块相对导轨侧面基准B的侧面平行度:

P2=max|(x4i+x8i)/2-x5i|

滑块绕x轴的俯仰角:

θx=max|arctan((x2i-x7i)/L1)|

滑块绕y轴的偏摆角:

θy=max|arctan((x4i-x8i)/L2)|

滑块绕z轴的滚转角:

θz=max|arctan((x1i-x3i)/L3)|

滑块顶面相对导轨基准底面绝对高度:

H1=max(H0+(x2i+x7i)/2)

其中,L1为2与7号传感器放置距离,L2为4与8号传感器放置位置,L3为1与3号传感器放置位置,H0为标准块的高度。

1.3 测量装置

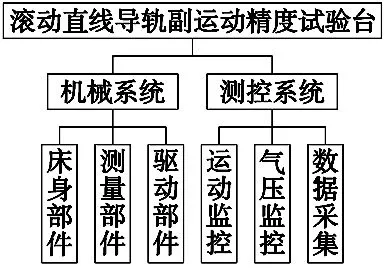

滚动直线导轨副运动精度试验台由机械和测控两部分组成。机械部分是包含试验台床身在内的各种工装零件的组合,是进行导轨副运动精度试验的硬件基础;测控部分在硬件结构完善的基础上,实现试验台气浮龙门运动控制以及各项性能参数的监控和采集,试验台各个组成系统如图3所示。

图3 试验台系统构成

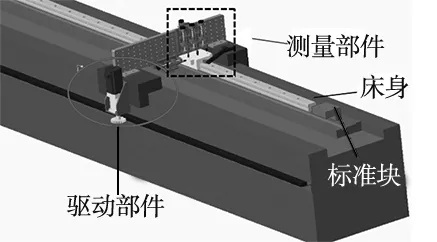

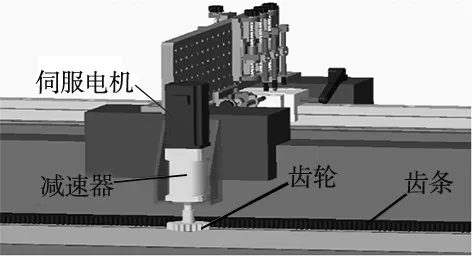

如图4所示,试验台的机械部分由床身部件、测量部件、驱动部件等组成,被测导轨副通过螺钉连接安装于床身上表面。驱动部件的组成如图5所示,包括伺服电机、减速器、齿轮、齿条。伺服电机和减速器安装在气浮滑块上,齿轮与固定在床身一侧的齿条啮合,因此,伺服电机转动时,通过齿轮齿条传动可使气浮滑块在床身上进行往复运动。同时由于气浮滑块的支撑,可保证试验台平稳运行。

图4 试验台三维结构图

图5 驱动部件结构图

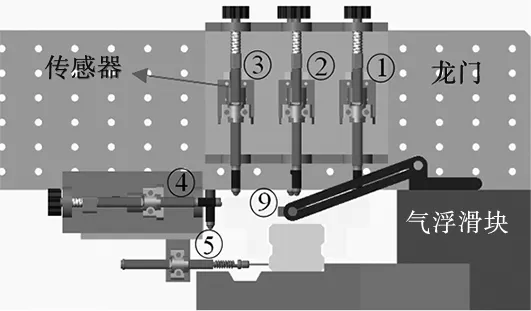

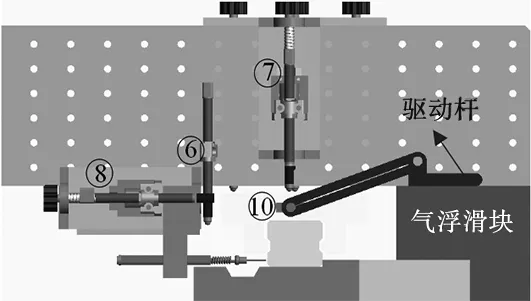

测量部件的组成如图6所示,包括龙门、气浮滑块、驱动杆、传感器及相应工装。1~8号为接触式位移传感器,9、10号为力传感器。传感器工装固定在龙门上,并且可以通过工装调整传感器相对于被测导轨副的位置。驱动杆通过螺钉固定在气浮滑块上,在伺服电机运动时,驱动杆推动滑块进行往复运动,通过位移传感器测量导轨副运动过程中垂直和水平方向上的位移变动量,通过力传感器测量运动过程中的摩擦力变动量。经过后期数据处理,可以得到顶面平行度、侧面平行度、滚转角、俯仰角、偏摆角、绝对高度、摩擦力。同时试验台上一侧放置具有标准高度的标准块,可作为检测导轨副的绝对高度的参考基准。

(a) 测量部件结构正视图

(b) 测量部件结构后视图图6 测量部件结构图

2 测控系统设计

根据试验台测量指标要求,对测控系统的组成进行了设计,测控系统主要包括运动监控系统、气压监控系统、数据采集系统。

2.1 运动监控系统

试验台齿轮与安装于床身侧面的齿条进行啮合传动,从而带动气浮滑块和龙门在床身上进行往复运行,主要由伺服电机、运动控制器、气浮滑块以及对应的气泵、阀门等实现该功能。通过程序控制运动控制器,设定运行模式,并且通过VB串口通信协议将指令发送到伺服驱动器,从而控制伺服电机驱动试验台以要求的速度、加速度进行运动[7]。其中,运动控制器和电机驱动器采用脉冲加方向的速度-位置模式连接[7]。

运动监控系统主要对试验台的运动参数进行实时监控。运动参数包括运行速度、加速度、运行里程,是试验台实现标准运动要求的关键。该系统中使用程序附加的计时器功能,输入试验所需要的速度、位移量等相关运动参数,通过运动控制器将相应的参数转化为脉冲数来控制气浮滑块和龙门的往复运动,并且可以实时监测和记录龙门的运行速度以及运行的距离,使之达到试验所需要的运行总里程则停止运动。除此之外,使用运动控制器和编程软件还可以实时监测试验过程中的情况,出现异常情况或突发情况时能够急停避免发生事故。

2.2 气压监控系统

气压监控系统是试验台精密检测的关键。试验开始之前需要对气浮滑块进行供气,使气浮滑块和床身接触部分形成气膜实现试验台的高精平稳运行和长使用寿命。试验开始时,在调整好传感器与被测导轨副的位置之后,需给位移传感器进行供气,使传感器测头伸出并以一定的压力压在滑块或导轨表面。整个试验过程中,需要保证测头一直处于传感器规格的弹性范围内。试验台可以通过程序与硬件结合控制气泵来给气浮滑块以及传感器供气,通过阀门以及相应的气压调节装置来控制气浮滑块和位移传感器所需的气压值,并且可以实时监测相应的气压值、保证气压值的基本恒定[8]。

2.3 数据采集系统

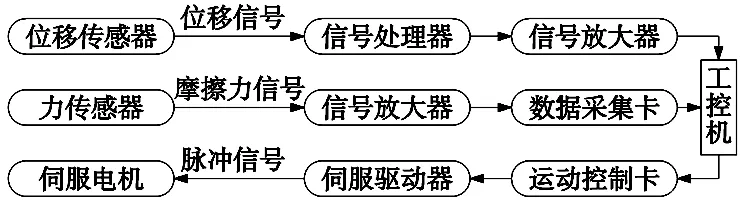

进行运动精度和摩擦力试验时,试验台需要往复运行、多次检测,并且对被测导轨副的各项待测参数进行数据采集。数据采集系统主要包括位移传感器、力传感器、信号处理器、信号放大器、数据采集卡等。其中位移传感器可实现被测导轨副运动过程中滑块垂直和水平方向的位置变动量的测量,并且将测量得到的位移变动量通过信号处理器、放大器传输到工控机中进行数据处理与计算,从而得到导轨副的顶面平行度、侧面平行度、俯仰角、偏摆角、滚转角以及绝对高度;力传感器可实现被测导轨副运动过程中的摩擦力信号的测量,且摩擦力信号可由信号放大器、数据采集卡传输到工控机中计算分析,从而得到摩擦力值。

测控系统中传感器、数据采集卡、运动控制器与工控机的连接如图7所示。测控系统可以将试验中的数据以曲线或数值的形式进行采集与实时监测,并计算相应的运动指标,以图片及数据表格的形式保存。试验结束后可综合地对试验过程中导轨副的运动精度以及摩擦力进行评价[9]。

图7 测控系统数据结构图

3 测控软件设计

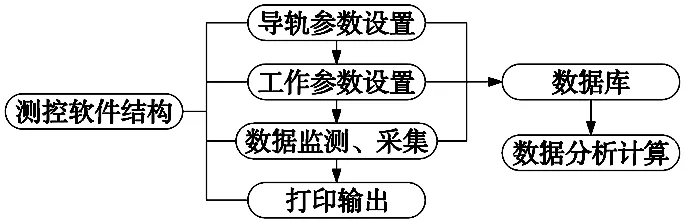

滚动直线导轨副的运动精度与摩擦力试验测控系统软件结构主要由导轨副参数设置、工作参数设置、数据监测与采集、打印输出等模块组成[10],如图8所示。

图8 测控系统软件结构示意图

导轨副参数设置模块用于实现对试验台上待测导轨副的型号、精度、规格、试验环境等参数进行设置;工作参数设置与监控模块用于设置试验过程中的各项工作性能参数以及对试验状态进行监测控制;数据监测与采集模块用于对传感器采集到的各项性能参数进行计算、分析、查看的功能,打印输出模块用于数据的打印输出等。

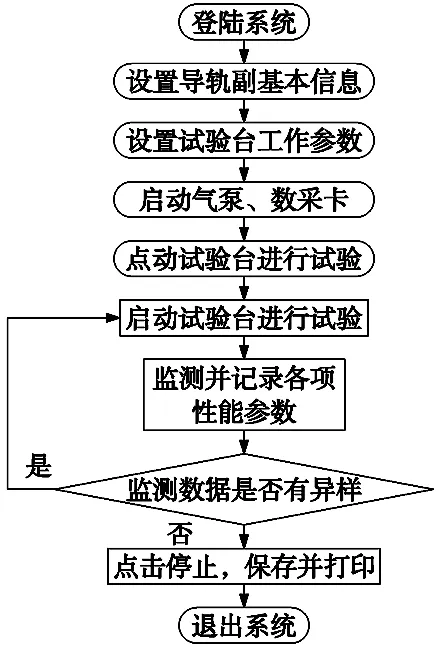

3.1 测试软件程序流程

图9 试验执行流程图

测试软件程序流程图如图9所示。试验开始前,对被测导轨副的各项基本信息进行设置并保存,然后进行试验的工作参数设置,包括气压、运行速度、运行里程等,并根据试验的实际需要点动控制龙门的所在位置,使龙门、传感器以及被测导轨副处于合适的位置。在试验过程中,对被测导轨副各项性能参数进行监测与记录。如果监测的数据出现异常,则重新启动试验台。常见的异常情况有数据失真、数据超过测量量程等。若无异常,则继续完成检测。试验结束后,对试验中采集的数据进行分析、保存与打印输出,将测得的多组数据进行数据比对,得出试验结论。

3.2 测控系统界面设计

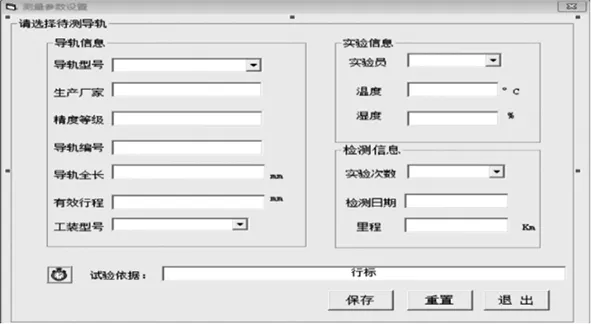

滚动直线导轨副运动精度试验台测试软件的主界面如图10所示,导轨副参数设置界面如图11所示,可设置被测导轨副的各项产品信息、试验者、试验环境等参数,并且将设置好的各项参数保存在导轨副参数数据库中,便于后期对被测导轨副进行参数的调用及查询。

图10 测控软件主界面

图11 导轨副参数设置

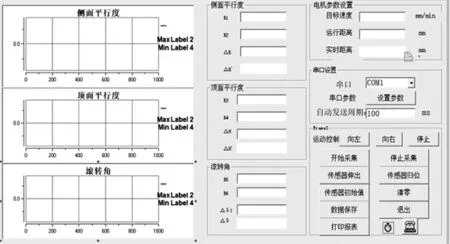

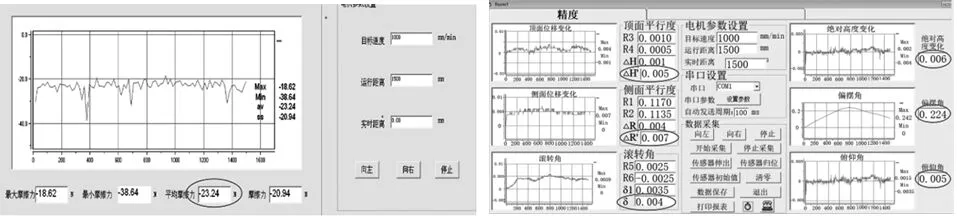

试验台软件系统的试验参数设置及监控界面如图12所示,用于设置滚动直线导轨副的工作参数,包括运行速度、运行里程、运动方向等的设置,也可以用于调整试验台龙门位置。同时对试验过程中的运行速度、运行里程、平行度、摩擦力等情况进行实时监控,并且可以通过计时器对传感器进行设定,使之按试验具体要求的规定时间间隔进行信号数据的采集,试验结束后可以打印所记录的信号数据以及保存导轨副的试验信息至试验数据库。除此之外,利用数据分析和查看模块还可调用所存储的数据进行试验数据查看与分析等,如图13所示。

(a) 左侧界面

(b) 右侧界面图12 试验参数设置及监控界面

图13 数据分析界面

3.3 数据处理与评价

在测试系统中建立数据库以此来保存在试验过程中被测导轨副的各项基本参数、试验台的工作参数、采集到的传感器的试验数据、经计算得到的结果等信息。在试验结束后,可以通过查询界面对被测导轨副的基本参数以及对应的试验数据进行查看,并且可以将这些数据导出利用其他的软件进行分析处理。在系统中编有信号处理的程序,可以对采集到的数据进行处理,与被测导轨副行业标准进行比对评估,从而得出评估结果,完成对被测导轨副的检测与评价。

4 试验台测试数据

滚动直线导轨副运动精度试验台在经过零件与工装加工、电器元件等硬件结构基础上,按照试验台所需要测试的相关运动精度、摩擦力要求来实现相应的电气连接,并用VB编程语言编写试验程序,能够实现被测导轨副的各项基本参数的设置、对特定型号和规格的导轨副进行检验、对被测导轨副进行工作参数实时监测与控制,采集、计算分析、保存以及打印输出试验数据的功能。

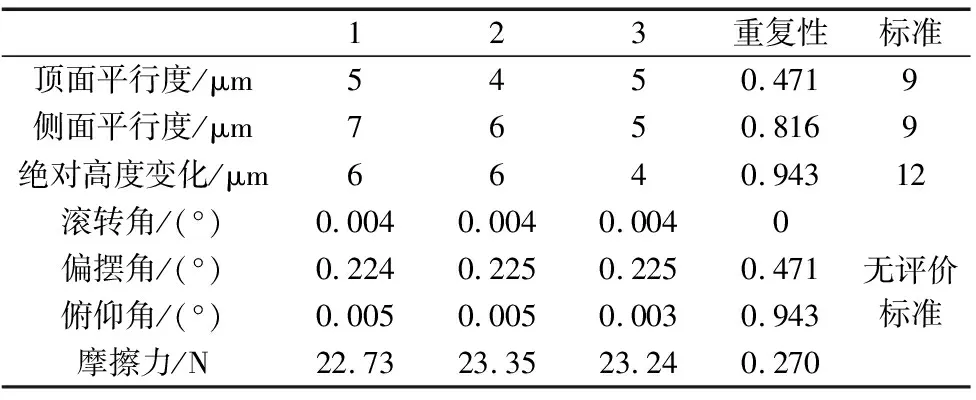

为验证本试验台测控系统的可行性,现对国内某厂家35型号、精度等级为2级的导轨运动精度进行试验检测。按照机械行业标准JB/T7175.4-2006《滚动直线导轨副验收技术条件》,在1 m/min的速度下检测有效长度为1500 mm的导轨副顶面平行度、侧面平行度、绝对高度、滚转角、偏摆角、俯仰角以及摩擦力,其中顶面、侧面平行度标准为9 μm,绝对高度变化标准为12 μm。其试验结果曲线如图14所示。其中表1为3次试验数据对比。

(a) 摩擦力检测曲线图 (b) 运动精度检测曲线图图14 运动精度及摩擦力检测数据图

试验数据结果如表1所示,通过将试验数据与导轨副检测标准进行比对,可以看出该试验台所检测的滑块移动相对于导轨基准的顶面平行度、侧面平行度以及绝对高度的导轨副精度数据都在指标要求之内,满足2级精度;考虑到滚转角、偏摆角、俯仰角以及摩擦力无行业标准,以标准差作为检验数据重复性的标准。标准差越小,重复性越高。从多次测量试验数据可以看出该试验台测量的重复性较高,证明了试验台的可行性。

表1 试验数据结果

5 结论

本文针对滚动直线导轨副运动精度测量指标,基于接触式位移测量方式,完成了试验台机械结构的设计、测控系统的搭建以及测控软件的编写。试验台能够进行导轨副运动精度、绝对高度以及摩擦力的测量。从标准样件的多次检验结果可以看到平行度最大为7 μm、绝对高度变化最大为6 μm,指标满足2级精度标准且角度及摩擦力指标重复性最大为0.943,具有较高的重复性,验证了试验台具有的较高的可行性。