煤气管道长寿命的研究与应用

刘 健,胡学文,李 宁

(马鞍山钢铁股份有限公司能环部,安徽马鞍山 243000)

前言

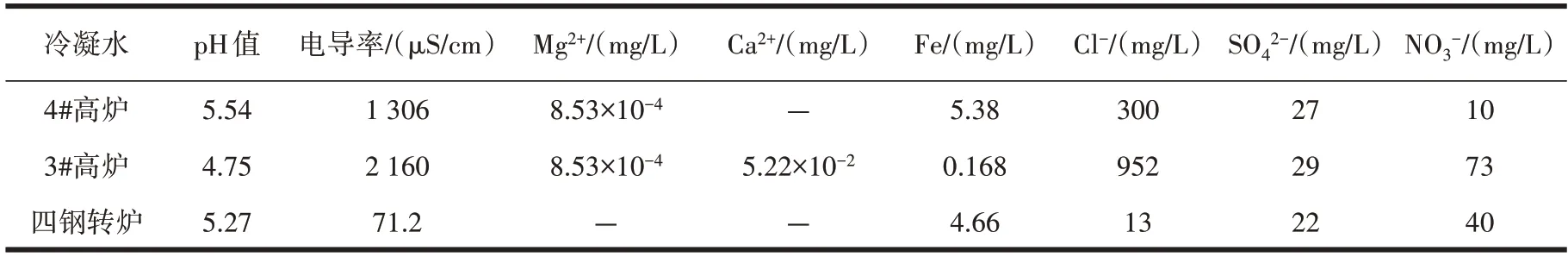

马钢南区各高炉陆续采用干法布袋净化煤气工艺。干法工艺的煤气中含有较多Cl-、SO42-(化学分析见表1),煤气冷凝水呈酸性,对管道腐蚀加剧。南区1#高煤DN3 000主管投运于1992年,1995年起出现漏点,2 年间管道底部堵漏近200 处,1997~2000 年分批对管道实施了底部半包加固。2#高煤DN3 000 主管投运于2004 年,2016 年开始陆续出现腐蚀、漏气现象,2018 年至今已密集出现约40 个漏点。近几年,随着3#高煤总管、三加压环管的建设,1#、2#高煤主管具备了停气条件。考虑该管道频繁发生漏气现象,拟利用1#高炉大修契机,安排1#、2#主管检修更换。

表1 马钢煤气管道冷凝水化学分析

1 现状分析

现行马钢煤气管道材料采用Q235B 普通板材,制管采用钢板卷管和CO2气保护直缝焊工艺,焊接材料选用E4303(J422)焊条。一般直缝焊管长度约2 m,管道施工现场再将2 m 的直管环焊对接。现行煤气管道母体和焊缝材料均不具备耐酸性介质腐蚀能力,虽然管道内外采用防腐涂料(如环氧涂料)处理,但管道仍然存在酸性服役环境下腐蚀严重问题。

目前,行业提高管道寿命的途径各异。首钢京唐公司解决干法高煤腐蚀问题主要措施:

(1)管道内壁涂刷新型防腐材料——玻璃鳞片,外防腐采用聚铵脂;

(2)煤气补偿器采用高规格825#不锈钢材质;

(3)煤气并网前采用喷水、喷碱和脱水装置,控制煤气中的冷凝水pH 在7~9之间、煤气温度在50℃以下。

玻璃鳞片防腐一般需采用机械抛丸或喷砂除锈后涂刷,工期较长,且管道外壁动火作业会破环玻璃鳞片,另外作为新技术玻璃鳞片防腐有效性还需要时间检验。宝钢股份宝山基地煤气管道大修更换时采用双面不锈钢复合板,如DN4 000 主管管壁空气侧、煤气侧选用2 mm 厚度316L不锈钢,中间层选用6 mm 厚度Q345B 碳钢,有效提高耐蚀性能、降低成本。鞍钢开发出耐候钢制管材,耐蚀效果明显,如对DN2 500 管道选用10 mm 厚的耐侯钢板加工成螺旋焊管,现场组装焊接,管道内外均不刷漆,利用钢板钝化层防腐。

2 主要创新点

在吸取各钢厂煤气管道防腐经验的基础上,马钢通过对管道材质、卷管焊接工艺等方面的研究,形成了多点创新技术。

2.1 材质选择

自主开发耐酸性腐蚀Q345NS 板材(其性能见表2、表3),应用于煤气管道,提高煤气管道管体的耐腐蚀性能。通过实验室、现场挂片试验,耐蚀效果明显。且管道不需刷漆,利用钢板钝化层防腐,第一年管道呈红锈,后渐渐发乌发青。

表2 Q345NS力学性能

表3 Q345NS耐腐蚀性能

2.2 螺旋制管

螺旋管采用专业螺旋管生产线自动化制管和焊接,对比钢板卷管后焊接工艺,螺旋焊不仅焊缝质量好,而且焊缝缺陷可以全部探伤识别和补焊处理。

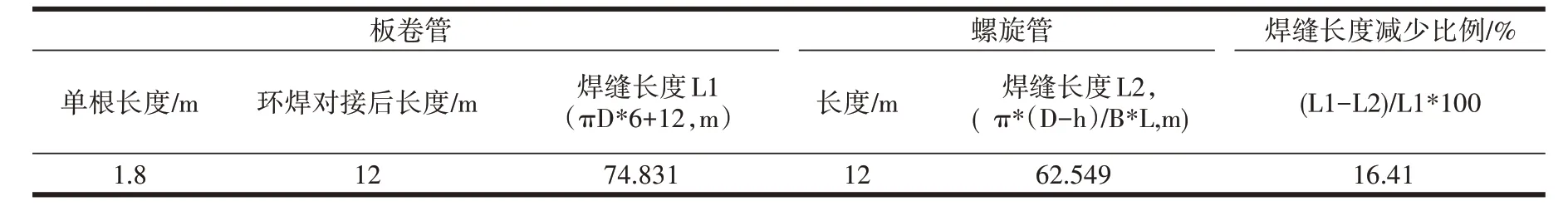

采用螺旋焊管,还可减少焊缝长度,以Φ3m×12mm×12m 规格的钢管为例。相比较采用1.8 m 宽规格的钢板卷管焊接工艺,螺旋焊工艺制管可以减少焊缝长度16.41%(具体比较见表4)。提高焊缝质量,减少焊缝长度,均可以有效减少焊缝腐蚀发生概率。

表4 两种焊接工艺焊缝长度对比

为便于运输,制管长度确定为12 m。考虑到大口径薄壁管道的变形,内壁临时安装“米字撑”。管口喷涂序号、周长,要求现场按序架管安装,以降低管道对接的错变量。另外,安装时调整管道角度,规避焊缝直连及焊缝接触管托。

2.3 焊接材料

煤气管道焊接包括两部分,一是制管焊接,一般采用自动气保护焊或埋弧焊,焊接材料采用焊丝。二是钢管施工过程的钢管对接的环焊接,一般采用手工气保护焊,焊接材料采用焊条。

选用的焊丝、焊条具有较好的耐大气腐蚀性,其耐腐蚀性能与力学性能均与Q345NS钢相匹配。

2.4 开平板定尺

考虑支架载荷,2# DN3 000 主管壁厚仍选择8 mm,壁极薄、口径大,难以制作螺旋焊管,只能采取卷管后焊接工艺。要求供应2 000×9 470 mm 耐蚀钢定尺开平板,宽度2 000 mm,既考虑轧机能力,又保证管道环焊缝最少;长度9 470 mm 保证管道纵焊缝只有一道。焊缝数量的减少,可减少制作工作量、提高管道质量。

2.5 补偿器材质

针对煤气中酸性腐蚀成份,要求波纹补偿器采用双层结构,内层采用254SMo,外层采用316L,且每层厚度不小于1.5 mm;内设耐磨及防腐内套筒,内套筒材质Q345-B。

2.6 隔断装置

考虑停气检修的便利、突发事故的控制,管网需新增隔断设施。考虑U 型水封占地较大,只能在支管安装密闭阀门+盲板阀、主管安装法兰+盲板。未来主管网停气检修时,人工抽堵盲板作业存在较大安全风险。

2.7 项目施工

2.7.1 停气保产措施

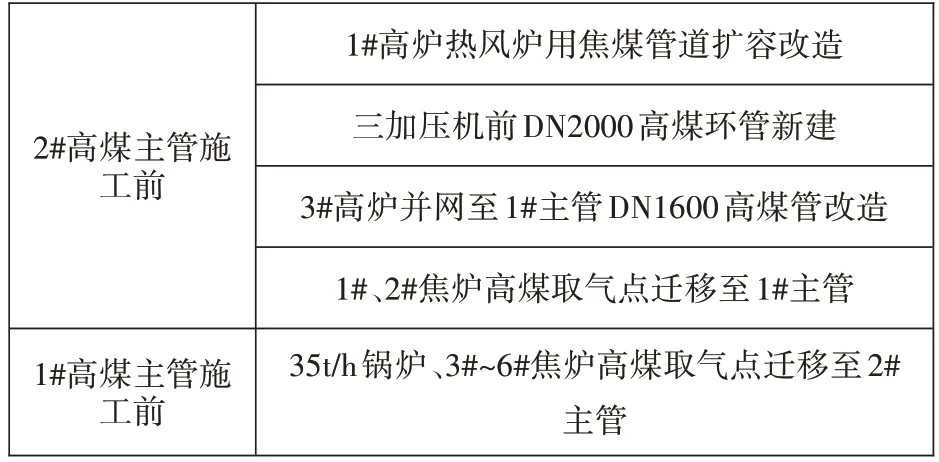

为降低用户生产的影响,提前实施3 处保产措施、6处带气接管,见表5。

表5 主管停气施工前保产措施

2.7.2 施工次序

为了规避总管煤气输配能力下降的影响,工程分三步施工,2#高煤管道更换33 天完成,1#高炉并网管道从2#放散至1#高煤主管18 天完成,1#高煤主管、2#高炉并网及1#高炉并网至2#放散段48 天完成。

2.7.3 实施难点

(1)2#高煤主管位于综合管廊上部,上方有一条DN350 的氧气管道,考虑高煤主管拆除和安装的便利、可靠,更换主管前利用现有钢支架进行支护,支护方式为“7”字型(并利用筋板加固),对于部分支架跨距过大,利用原有高煤管道做“门”型支撑进行支护,安装完成后,再利用新架煤气管道做“门”型支护,同步拆除原有高煤管道的“门”型支护,逐步推进2#高煤管道施工。

(2)1#高煤主管位于综合管廊下部,上方有9根各类介质管道,更换主管道前利用现有支架的柱头做“门”型支护。全线现有支架做“门”型支护,在蒸汽“门”型弯处,做斜撑支护,同步利用2#高煤管道作为支撑点,在蒸汽“门”型弯中间处利用葫芦和钢丝绳做固定保护措施;对跨距大的部分管段,新增2处支架作为可靠支护。施工空间局促,只能利用2台吊车倒勾翻转管道的方式进行拆除、安装作业。

3 成本及存在问题

采取新材质、新工艺架设管道的费用较传统方式增加23%左右,见表6。Q345NS 耐蚀板制管后,外壁未实施防腐,外观红锈较难看。原期望板材表面生成致密钝化层,即红锈脱落、管壁变乌黑色,这一过程可能需要较长时间。

表6 建设费用比较 单位:元/t

4 效果预测

通过在3#高炉的煤气并网管内挂片试验,见表7,计算MNS-2(Q345NS)材质的腐蚀速率为0.018 mm/a,相对Q345B 材质28.6%的腐蚀速率,耐蚀寿命约为Q345B的3.5倍,管道的长寿命可期。

表7 挂片试验结果

5 结语

利用煤气管道大修平台,开展施工步序、保产要点、带气接管等的研究,实施三项保产措施、六处带气碰头、三步施工步序,保证工艺的合理、对生产影响最小;开展管道材质、卷管焊接工艺、厚度、开平板尺寸、隔断装置选择、补偿器材质等方面的研究,采取Q345NS 耐酸蚀板材、大口径薄壁螺旋焊管、定尺开平板、复合钢补偿器等新技术,确保了管道的长寿命运行。