工程机械穿孔杆零件失效分析及改进

上官琪 许征兵 朱斌强 张 璇

(1.广西柳工机械股份有限公司,广西 柳州 545007;2.广西大学广西有色金属及特色材料加工重点实验室,广西 南宁 530004)

0 引言

失效广泛存在于现代工业系统中,该状况会导致产品服役期内功能、性能降级或丧失[1]。该文针对某型工程机械穿孔杆类零件失效事件,开展了全面的检验与分析。在宏观断口分析基础上,对零件的各部位取样,进行了金相检验、维氏硬度测试和表面探伤。根据疲劳极限模型对零件寿命进行了估算,结合失效件的断裂受力分析、工艺调查、残余应力以及疲劳分析结果,提出结构改进和工艺调整的建议。

穿孔杆类零件作为工程机械常用的一种零件,被广泛用于机构的连接,在承担结构强度的同时,通常利用径向孔承担润滑补油的作用。穿孔杆类零件失效的主要失效模式是断裂,在以往的失效分析中,仅强调对宏观裂纹的观察和分析[2]。该文拟以某工程机械穿孔杆零件断裂失效为案例,对穿孔杆类零件失效分析展开探讨。根据市场反馈,某型用于工作装置的穿孔杆零件连续发生断裂事故,断裂时的工作时间集中在65h~1200h,失效多表现为径向油孔处断裂。经断口和外观检查,初步确定为疲劳断裂,为进一步确定原因,该文任意抽取了4 件穿孔杆类零件产品,对孔口位置断口处进行了宏观断口分析、金相检验和维氏硬度测试,以研究疲劳断裂的机理及原因。同时以孔口位置为研究对象,根据疲劳极限模型,对零件寿命进行了估算,估算结果与实际统计趋势相符,证明了失效机理的正确性。

1 试验过程与结果

1.1 失效分析流程

根据产品的工作特点及设计、加工要求,系统梳理了适用于穿孔杆零件的失效分析流程,并将其标准化。分析步骤为服役信息收集、断口宏观分析、原材料成分检查、金相组织调查、零件受力分析、热处理工艺调查、表面状态调查、疲劳寿命分析,失效分析流程图如图1 所示。

图1 失效分析流程图

1.2 失效情况检查

4 件样本中,1#、4#样件为故障现场返回的失效件,2#、3#样件为同批次生产的正常件。失效零件断裂位置集中于中间孔处,穿孔杆断裂后如未能及时发现,极易引起安全事故。断口处外观呈银亮光泽,无氧化色,断口清晰。

1.3 断口试验及分析

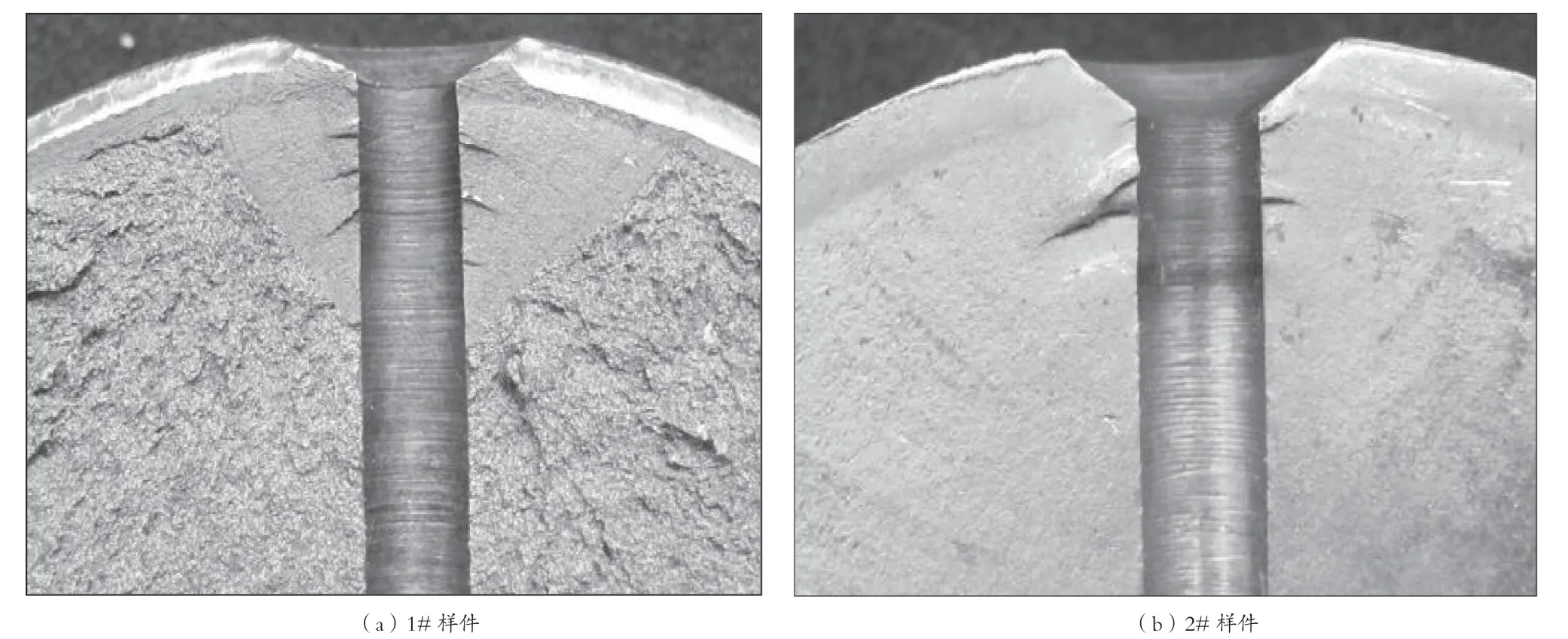

将1#、4#样件从断裂位置打开,为便于对比分析,将2#、3#样件同样从中油孔处打开。宏观断口照片显示,断裂属典型的弯曲疲劳断裂,呈现油孔口的疲劳源、中部的疲劳裂纹扩展区和油孔尾部瞬间断裂区3 个区域。图2 所示为1#和2#样件的油孔口断面图。油孔口附近均有表面淬火加热痕迹,钻孔后内表面粗糙不平,残留深浅不一的加工台阶痕迹,尖角引起应力集中,导致裂纹首先在此起源。加工台阶刀痕成为多个裂纹源,裂纹源距加工油孔口表面3mm~5mm,距离表面越近受力越大,形成扇形裂纹扩展区。孔口倒角表面粗糙度高,刀痕尖端在表淬时极易引起应力集中甚至淬火裂纹[3]。

图2 油孔口宏观断面

1.4 材质分析

1.4.1 成分检查

已知零件使用的原材料为40Cr 钢。化学成分分析(wt.%)结果显示,合金化学成分符合要求,可排除原材料因素。

1.4.2 硬度及金相检查

对样件进行硬化层深度、硬度、组织等检验结果显示。见表1,零件表面淬火有效硬化层深、表面硬度均符合要求。

表1 样件表面、心部硬度及组织

2 穿孔杆类零件断裂的机理研究

2.1 受力分析

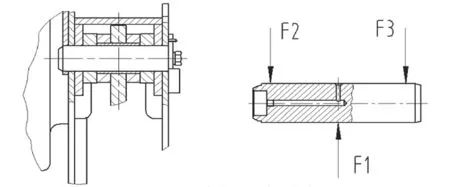

对某工程机械工作时实地调查发现,机构运作过程中,零件主要承受循环弯、剪载荷,作用力为来自下方的F1 和对称作用力F2、F3(图3)。CAE 模拟分析结果显示,载荷施加面为中部下表面,在油孔口部位存在应力集中,且应力集中一直延伸至内部油道1/3 处,应力最大值为240 MPa。

图3 零件受力情况

2.2 工艺调查

零件制造工艺为下料—调质—机加(车、钻)—表面淬火回火—机加(磨)—焊耳板(如需要)—涂装(如需要)。热处理技术要求为调质处理后心部组织硬度229HB~302HB;硬化层深3 mm~5 mm,硬度范围48HRC~55HRC。。经核查,样件表面硬化层深度均属合理范围,心部组织硬度也表现正常,但工艺记录显示1#、4#样件表面淬火后未经回火处理。

2.3 残余应力检测及表面探伤

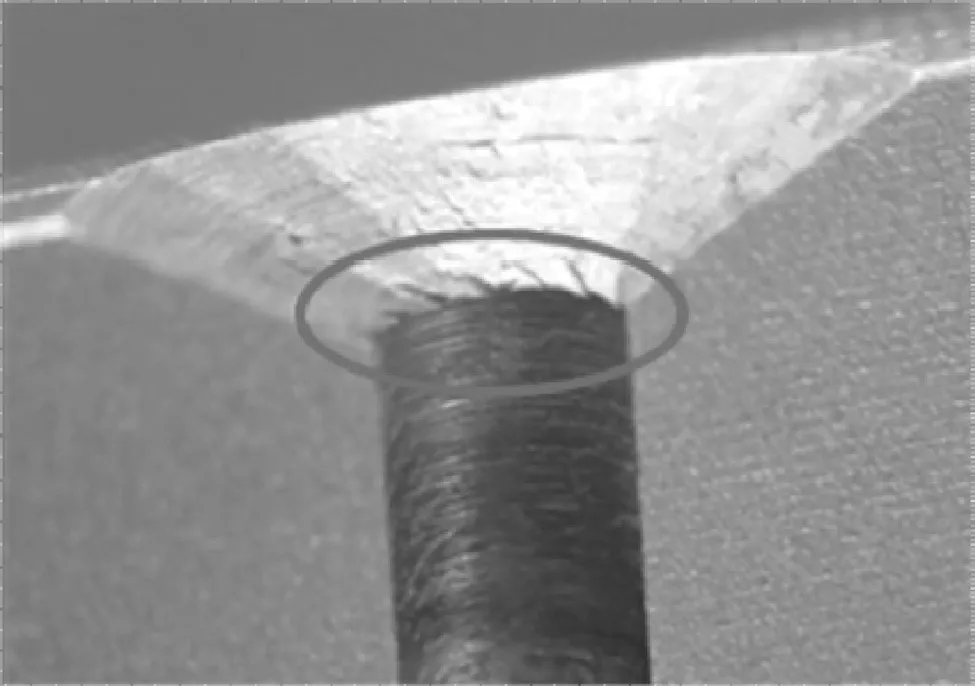

为进一步确定回火工序对表面微裂纹起源的影响,联系前文的分析结果,将调查的重点转移到裂纹源的产生。观察失效件孔口附近断口发现,油孔孔口倒角表面粗糙程台阶状,淬火时易在台阶底部形成裂纹(图4)。

图4 孔口位置照片

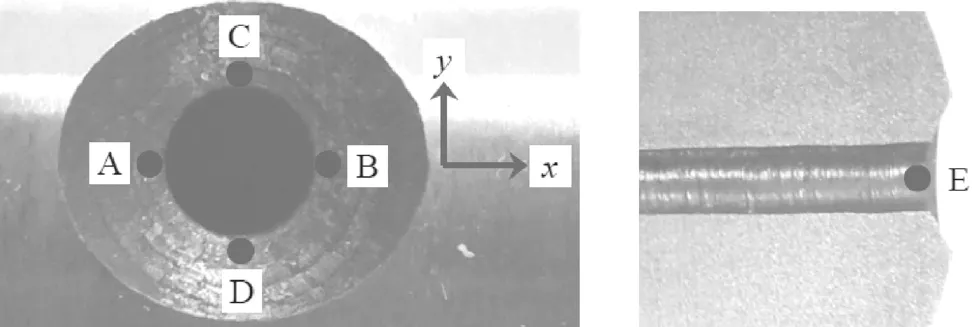

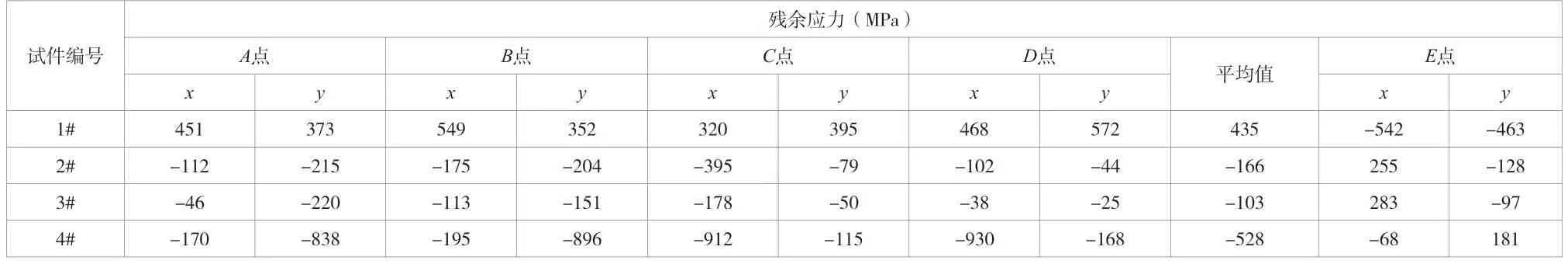

为确定裂纹的起源,对零件孔口位置残余应力检测和表面探伤。检测点为油道孔口截面法向方向,及油道内距孔口3 mm~5 mm 处(图5)。残余应力的检测结果显示,在未经回火处理的1#、4#样件孔口附近存在剧烈的应力变化,以压应力为主。而经过回火处理的2#、3#样件孔口附近应力变化情况则较小。初步可以判定,热处理工艺的差异,是导致孔口位置表面应力剧烈变化的原因。而表面应力的剧烈变化,则是裂纹的产生和发展的主要驱动能量来源(表2)。

图5 X 射线残余应力检测点

表2 残余应力检测结果

为确认残余应力的分析结果,对失效样件和同批次生产的正常件均进行了表面探伤。发现,在未经回火处理的1#、4#样件孔口处有明显的裂纹缺陷(图6),但同批次生产的正常件则未发现有裂纹。可确定油孔口裂纹的产生与否,与表面淬火后是否经回火处理有直接关系。

图6 样件表面探伤

2.4 疲劳分析及寿命估算

材料力学方法是目前疲劳研究或应用中被最广泛应用的方法,可描述应力振幅和循环次数的关系。根据机械零件疲劳极限的计算方法[4-5],对40Cr 穿孔杆零件应力疲劳情况进行分析,将孔口位置应力最大值代入公式,计算循环次数最少约为9.3×104次。按照40s 一次工作循环计算,估算零件的使用时间约为1100h,而零件失效时间集中于65h~1200h,寿命估算结果与工程实际情况相吻合。

3 结语

通过对穿孔杆类零件失效的基本特征分析可得,油孔口处缺口效应及热处理工序失控导致组织不合格,是造成早期失效的内在原因。因此,建议采取以下措施:1)降低孔口出的应力集中系数。调整孔口位置及杆径,避开主承力面,提高零件抗载荷能力;控制油道机加表面粗糙度,提高疲劳极限值。2)严控热处理过程。控制调质及表面淬火后回火工序,保证杆类零件的内部热处理组织合格,避免微裂纹产生。同时,在完成热处理后应进行残余应力检测和表面探伤。