Micro-LED显示的发展现状与技术挑战

季洪雷, 张萍萍, 陈乃军, 王代青, 张 彦, 葛子义

(1.中国科学院 宁波材料技术与工程研究所, 浙江 宁波 315201;2. 中国科学院大学, 北京 100049; 3.北京理工大学 材料学院, 北京 100081;4. TCL电子有限公司研发中心,广东 深圳 518000; 5. 宁波激智科技股份有限公司, 浙江 宁波 315000)

1 引 言

Micro-LED显示利用微米尺寸(一般小于50 μm)无机LED器件作为发光像素,来实现主动发光矩阵式显示。从显示技术原理来讲,Micro-LED与有机发光二极管(Oganic light emitting diodes, OLED)、量子点发光二极管(Quantum dot light emitting diodes, QLED)都属于主动发光式显示技术。但与OLED、QLED显示技术不同,Micro-LED显示使用无机GaN等LED发光芯片,发光性能优异、寿命长,其产业化所面临的主要是集成工艺及其相关材料的问题。

Micro-LED由于其优异的性能和潜在的应用价值,自被提出以来,学术界已经掀起了相关技术研究的浪潮。谷歌学术数据显示,这一领域的文献数量在2006年开始呈指数型增长,截止2019年,Micro-LED领域已有近3 000篇出版文献,而且这种高速增长的趋势预计还将持续一段时间。

随着Micro-LED显示技术的不断发展,其产业化也越发受到关注。苹果、三星、索尼、LG、华星光电、京东方、友达等国际知名公司纷纷加入到Micro-LED显示的技术开发中。此外,很多从事Micro-LED显示技术创业公司也相继成立,如Ostendo、Optovate、Luxvue、PlayNitride等。以2014年苹果公司收购Luxvue为起点,Micro-LED显示技术进入快速发展阶段,2018年以后进入爆发期。同时,国内的终端厂、芯片厂也纷纷加入Micro-LED阵营。虽然Micro-LED的显示应用前景逐渐明朗,然而现阶段还存在很多的技术挑战有待解决。

本文从消费电子产业发展全链条技术出发,首先介绍了Micro-LED显示的定义,总结了Micro-LED显示的主要优势,分析了目前Micro-LED显示技术存在的集成工艺问题,最后,从终端应用出发,对Micro-LED显示技术的未来发展方向进行了展望。

2 Micro-LED显示技术的定义

Micro-LED通常是以发光LED芯片尺寸来定义的,一般来说我们将尺寸小于50 μm的LED芯片称为Micro-LED。由于芯片尺寸很小,芯片的长宽小于芯片的高度时会造成芯片高度大于固晶面的尺寸,不利于芯片在基板固定时的稳定,所以通常使用激光剥离去除Micro-LED 芯片的基板,以满足后续操作工艺的需求。因此,LED领域也将去除基板作为Micro-LED的重要特征。

显示产品一般以人的感知极限作为技术分类的判断依据。对于Micro-LED显示技术而言,显示应用场景是决定芯片尺寸的主要因素,也可以作为区分Micro-LED显示技术的重要特征。从消费电子终端应用的角度出发,对于Micro-LED的定义应该根据观看距离和人眼的极限分辨率进行计算,分别在不同的应用领域来定义Micro-LED显示技术。例如,如果按照发光面积占像素面积的10%计算,在虚拟现实(Virtual reality, VR)和增强显示(Augmented reality, AR)应用时,观看距离约为5 cm左右,像素密度需要达到1 800 ppi左右,此时Micro-LED芯片的尺寸应为3~5 μm;254 mm(10 in)~304.8 mm(12 in)平板显示器则需要至少300 ppi的像素密度,对应的芯片尺寸为20~30 μm;而满足1 905 mm(75 in)大屏显示器件所需的43 ppi的像素密度,芯片尺寸往往在200 μm左右。

从封装角度出发, Micro-LED技术也可以分为无封装的板上芯片(Chip on board, COB)、玻璃上芯片(Chip on glass, COG)技术和有封装的4合一、未来的N合一技术两类。从现阶段技术发展的情况看,这两项技术各有优缺点。COB和COG技术显示效果好,但技术难度高,在良率、转移、维修等方面处于劣势。反之,N合一封装技术具有关键技术难度小、成本低等优势,但在显示效果上仍然需要不断地改善和提升。

综上,目前Micro-LED的定义尚未有行业标准形成,对于不同的应用场景、研究环境,不同的学者、专家对Micro-LED有着不同的理解。如何建立Micro-LED行业标准是未来亟待开展的工作之一。

3 Micro-LED显示技术的发展和优势

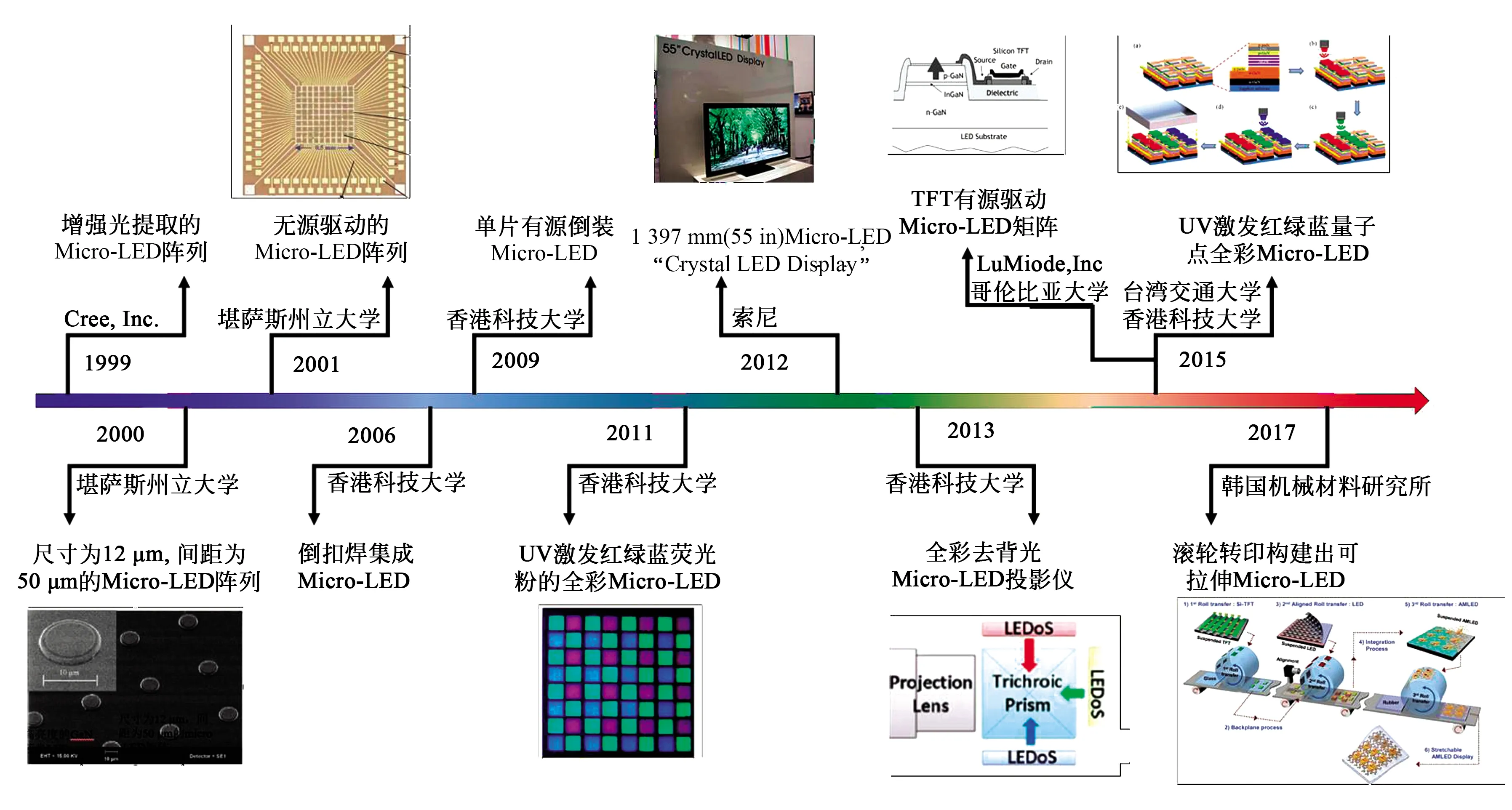

Micro-LED显示技术是继蓝光GaN材料[1]和白光LED照明之后LED领域的最重要进展之一。图1简单回顾了Micro-LED的发展历程,从中可以发现这一领域重要进展都是来自于集成工艺的突破。1999年美国Cree公司申请的“用于增强光提取的Micro-LED”专利是第一篇关于Micro-LED显示技术的文献[2]。2000年,堪萨斯州立大学江红星等报道了Micro-LED显示技术[3],并在2001年构建出无源驱动的蓝光Micro-LED矩阵[4]。2006年,香港科技大学申请了倒扣焊集成Micro-LED的专利,利用这一技术在2009年制造出有源驱动的蓝光Micro-LED[5]。两年后,他们采用红绿蓝三色荧光粉作为转光材料实现了Micro-LED的全彩化显示[6]。2012年和2013年,索尼公司和香港科技大学分别推出Micro-LED首款电视“Crystal LED Display”和Micro-LED首款全彩投影仪[7]。2015年,Lumiode和哥伦比亚大学合作完成了Micro-LED与硅晶体管薄膜在一个晶圆上的集成[8]。同年,台湾交通大学和香港科技大学合作通过喷墨打印构造了全彩化的量子点转光Micro-LED[9]。2017年,韩国机械研究所提出滚轮转印技术,实现了在柔性基底上的巨量转移[10]。可以预期,未来Micro-LED显示的发展仍将朝着微缩化、集成化[11]、阵列转移化和全彩化进一步发展。

图1 Micro-LED发展历程图Fig.1 Development history of micro-LED

LCD、OLED、QLED和Micro-LED显示器的结构如图2所示,从图中可以看出,Micro-LED显示器结构简单,有效降低了光在显示器内部的损失,减小了显示器的厚度,更加便于显示屏的集成。

图2 TFT-LCD、OLED、QLED、Micro-LED显示器的结构示意图。Fig.2 Structure diagram of TFT-LCD, OLED, QLED and Micro-LED displays.

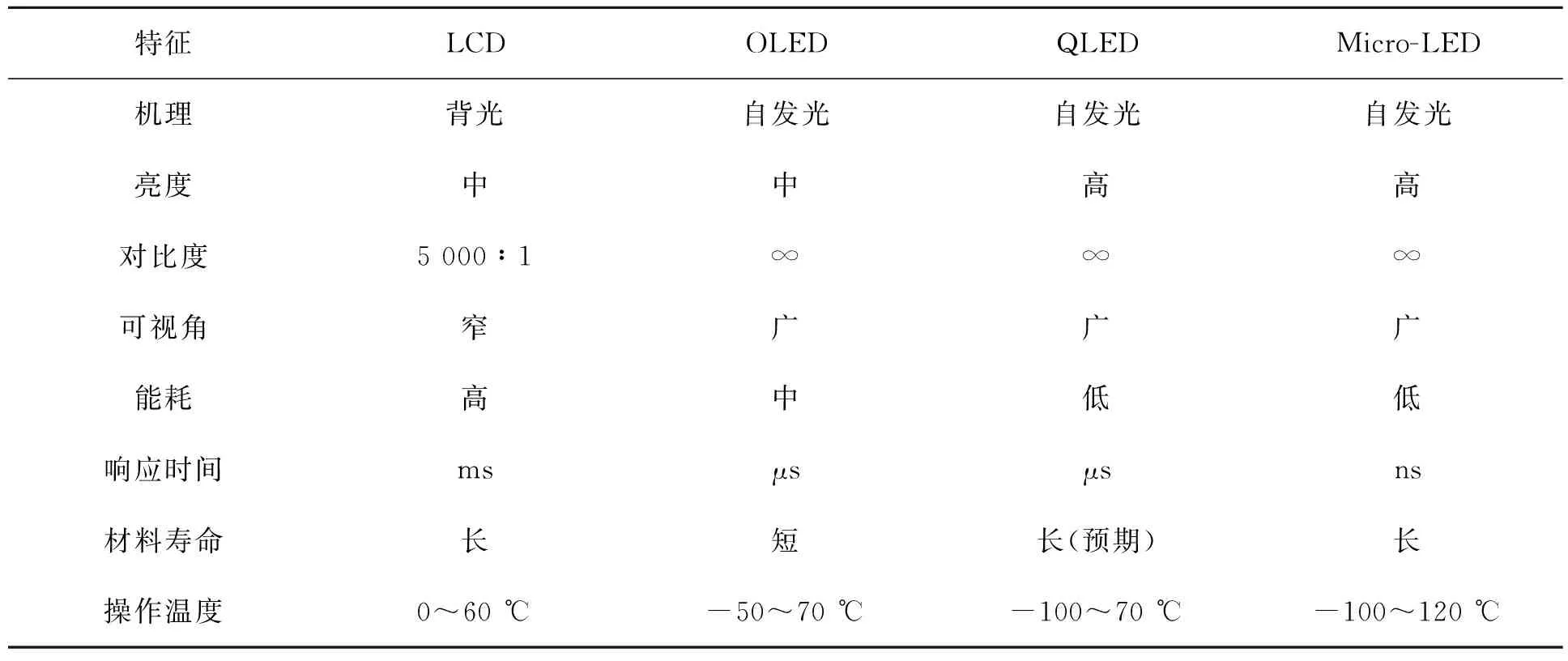

相比于OLED、QLED等其他的自发光技术,虽然Micro-LED显示技术较晚进入到人们的视野中,通过表1可以发现,从表现出的性能看,Micro-LED显示具有显著优势[12]。

表1 显示技术的比较[13-14]Tab.1 Comparison of display technologies[13-14]

3.1 显示画面品质高

在现有功率不变的情况下,Micro-LED显示屏由于没有光阻和滤光片的限制,亮度可以轻松达到2 000~4 000 cd/m2,半功率视角在170 °以上,结合表面黑化技术和高动态范围(HDR)控制技术,可以实现超高对比度和高品质的HDR显示效果[15]。

3.2 能量利用效率高

传统的LCD的光透过率仅为5%左右,光学效率较差,但由于Micro-LED是红绿蓝自发光显示技术,没有透过率的限制,在达到同等亮度的情况下,理论上功耗要比LCD显示器低90%。此外,LED芯片属于成熟材料,电光转换效率高,Micro-LED显示理论上功耗仅为OLED显示的50%[16]。

3.3 使用寿命长

Micro-LED显示技术使用无机物半导体作为发光材料,性能稳定,材料寿命长。相较于OLED的有机发光半导体材料和QLED的量子点材料,在耐温、抗水氧、抗老化方面具有天然的优势。

3.4 极限分辨率高

Micro-LED由于具有极小的微观尺寸,在制作高分辨率显示器件中具有较大的优势,目前主要需要克服的是工艺问题,而非科学问题。这也就是为什么各种Micro-LED显示器件能在短时间内被各个厂商不断展出,且其性能参数可以不断刷新记录的原因。

4 Micro-LED关键技术问题分析

虽然Micro-LED显示技术具有显著的优势,但该技术尚不成熟,在芯片、背板、巨量转移、全彩化、接合、驱动和检测维修等方面仍然存在一些技术瓶颈。此外, Micro-LED晶粒的发光效率、波长一致性和良率还没有达到Micro-LED彩色化显示的要求[17]。

4.1 芯片技术

从芯片的技术角度看,首先是外延过程中的波长均匀性问题。现阶段Micro-LED晶圆的波长一致性可以达到3~5 nm,而要量产化,需要在3 nm波长均匀性的条件下生产良率达到90%以上[18]。

其次是随着芯片尺寸的缩减,芯片发光效率急速降低的问题。蓝光和绿光使用的是GaN芯片,虽然也有发光效率下降问题,但仍然可以支持产品应用。但红光属于GaAs芯片,发光效率低,而且在芯片尺寸小于50 μm时,红色芯片几乎不发光[19]。针对这一问题,南昌大学的江风益院士团队利用高效的InGaN基橙-红光LED技术,大幅提高了红光LED的发光效率[20]。

此外,在器件构造过程中,感应耦合等离子体刻蚀会造成Micro-LED芯片侧壁的损伤,从而产生严重的表面缺陷态,并可能出现漏电问题,进而影响芯片发光特性和可靠性。

4.2 背板技术

目前在消费电子领域Micro-LED技术使用的背板有两种,一种是印刷电路板(Printed circuit board, PCB),另一种是玻璃基板。

由于Micro-LED芯片电极很小,而PCB的膨胀收缩比率较大,且PCB容易翘曲,因此在巨量转移中,尺寸稳定性和PCB的翘曲通常会造成转移效果不良。

玻璃基板的尺寸稳定性好,但需要注意玻璃基板的横向和纵向尺寸变化的非等向性。且玻璃基板的电极一般使用光刻工艺加工,精度高。未来玻璃基板在应用上更具竞争力。

4.3 巨量转移技术

芯片制作完成后,需要通过巨量转移将其转移到驱动电路背板上。目前Micro-LED的巨量转移技术主要有拾取释放法、激光转移技术、流体自组装技术和滚轮转印技术。

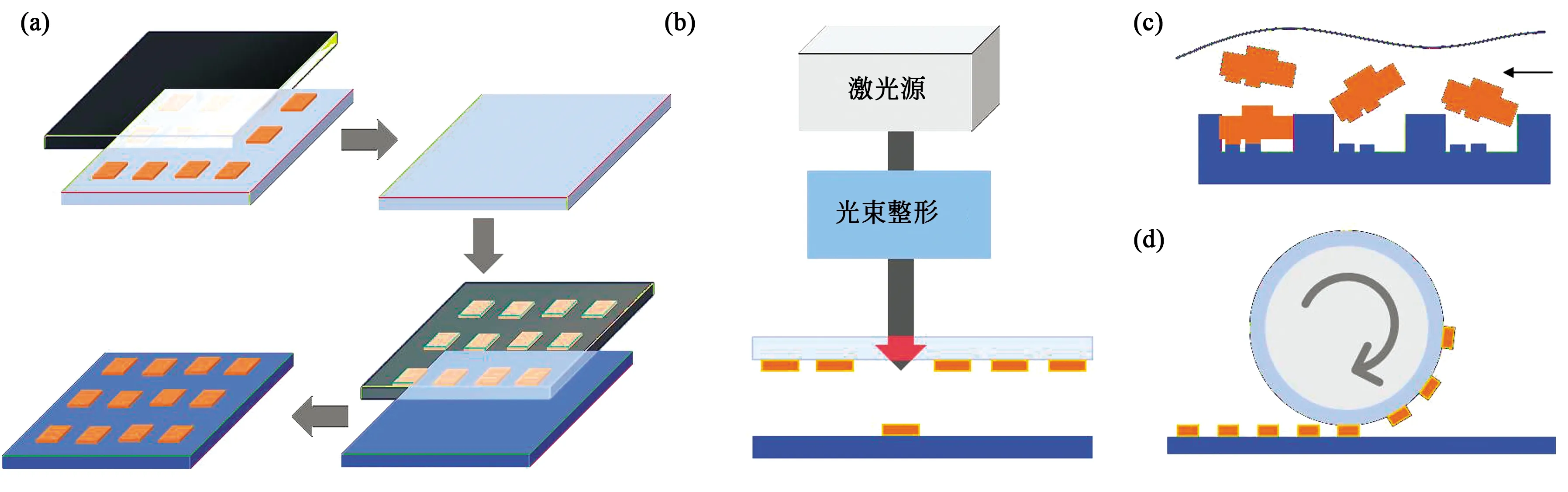

拾取放置技术是利用不同转移头将Micro-LED做拾取和放置,而这些转移头可以利用范德华力、磁力或静电力吸附等达到巨量转移的目的。X-Celeprint公司[21]采用聚二甲基硅氧烷(Polydimethylsilo-xane, PDMS)弹性体印章作为载体,转移过程如图3(a)所示。弹性印章依靠范德华力将Micro-LED阵列从其原生基板转移到目标背板上,且弹性体在数千次转移循环过程中不会有明显的变化。晶圆级印章被证明能够在一次转印操作中转移超过80 000个75 μm × 90 μm的芯片[22]

传统的激光转移技术如图3(b)所示,是利用激光剥离技术将蓝宝石基板与Micro-LED分离,从而完成转移,但这可能会在芯片表面产生凹陷或裂纹等损伤。针对这一问题,Ezhilarasu等[23]通过采用激光可脱粘的热塑性聚酰亚胺将Micro-LED粘接在临时的玻璃基板上,然后再采用激光剥离,这种方法可以实现99%的良率。

流体自组装技术如图3(c)所示,是利用流体的拖拽力,将Micro-LED转移到背板上。这一技术是由eLux公司提出的,衬底上的接触位被设计成井状,Micro-LED随悬浮液流动就会落入这些井中,从而实现自组装[24]。

滚轮转印技术是在2017年由韩国机械材料研究所[10]提出的,其过程如图3(d)所示,通过使用软的滚轮印章将μ-LED和TFT从晶圆上进行三次转移,能够实现在柔性基底上构建Micro-LED阵列。这种方法的对准精度在3 μm以内,良率接近99.9%。

图3 巨量转移技术。(a)弹性印章微转移技术;(b)激光转移技术;(c)流体自组装技术;(d)滚轮转印技术。Fig.3 Mass transfer technology. (a) elastomer stamp micro-transfer printing technology; (b) Laser-induced transfer; (c) Fluidic assembly method; (d) Roll-transfer printing.

就巨量转移的技术而言,首先面临的共性问题就是精度。Micro-LED巨量转移以半导体精密度为基准,要求转移的精度为±1 μm。其次,还要求转移具有极高的良率。芯片数量越多,对巨量转移的良率要求越高。以4 K全彩显示器为例,为了将不良子像素的数量减少到大约22个,需要高达99.9999%的良率[25]。此外,为实现量产,单小时产能(Units per hour, UPH)至少要达到20 000 000片。

4.4 全彩化技术

Micro-LED的全彩化技术主要有4种:三色RGB法、紫外/蓝光Micro-LED+转光材料法、透镜合成法和特殊结构法。

三色RGB法如图4(a)所示,是将红绿蓝LED芯片分别放置在基板上,三基色芯片分别发光的全彩化技术。Peng等[26]利用COB技术将单色的红、绿、蓝LED进行集成,构造了全彩Micro-LED显示器。为了避免红绿蓝芯片的巨量转移,韩国光州技术研究所[27]首先通过选择性区域生长将由同一材料体系(InGaN)组成的绿色和蓝色LED整体集成在蓝宝石衬底上,之后通过粘接技术将红光LED与蓝/绿LED结合起来,从而在单个晶圆上实现了全彩化。

图4 (a)三色RGB法;(b)紫外/蓝光Micro-LED+转光材料法。Fig.4 (a) Three-color RGB method; (b) UV/blue Micro-LED + conversion material method.

采用紫外或蓝光LED加上纳米荧光粉或量子点材料进行光转换也能够实现全彩化,这一方法所构造的Micro-LED的结构如图4(b)所示。Han等[9]采用气溶胶喷射技术在紫外光Micro-LED阵列上构造出红绿蓝量子点转光层,实现了Micro-LED的全彩化,并设置分布式布拉格反射器增加了UV光子的利用率。之后,他们又使用光刻胶作为阻挡壁,有效地抑制了相邻像素之间的光串扰[28]。

透镜合成法是通过分别构造红绿蓝单色的Micro-LED,然后采用透镜进行光的合成,从而实现全彩化。刘召军等[7]采用这一方法构造了结构简单、光利用效率高的投影仪。

近年来,研究者还通过设计特殊的芯片结构等方法实现全彩化。Hussein等[29]在氮化物LED的多有源区中设计了中间载流子阻挡层,通过控制电流密度能够有效地控制有源区的载流子注入分布,实现特定波长的光发射,进而实现全彩化。

三色RGB法用于大像素显示构造时,巨量转移的芯片数量多、难度大。另外,目前红光LED效率不高也是这种方法发展的一大障碍。第二种方法则对转光材料有很高的要求,由于Micro-LED应用于手机、电脑、电视等消费电器件中,因此需要材料具有较高的稳定性,要求色转换材料至少需要符合可持续累积使用10 000 h的水准之上。另外,波长的均一性差异需要小于10 nm才能符合Micro-LED显示无色偏的需求[30]。而目前用作色转换的荧光粉材料的颗粒尺寸大,在小尺寸的像素上易造成沉积不均匀,量子点材料尺寸小,但是存在稳定性较差且寿命短等问题[31]。透镜合成法虽然简单,但是使用范围窄,仅适用于投影仪的构建。最后一种方法虽然能够同时避免使用高成本的巨量转移和色转换材料,但是尚处在研究阶段,并不成熟。

4.5 接合技术

Micro-LED的接合技术主要分3种:预置锡膏技术、金属共晶键合技术、微管技术。

预置锡膏技术与传统的焊锡技术类似,锡膏以合金、助焊剂及抗垂流剂为主,可分为高温和低温锡膏。目前主要以低温锡膏为主,熔点为142 ℃。将微米级的锡粉预喷涂在PCB上或芯片的电极上,然后将Micro-LED芯片放置在正确的位置后,在低温回流焊下,预置锡膏在表面张力的作用下,自动聚积到Micro-LED的金属电极下,以达到导电的目的[32]。由于Micro-LED电极之间距离很小,使用锡膏工艺容易造成Micro-LED正负极之间导通,形成微短路现象,因此使用锡膏工艺一般适用于80 μm以上的芯片[33]。

金属共晶键合技术:芯片底部采用锡或金锡等合金做接触面镀层,芯片可焊接于镀有金或银的基板上,当基板被加热至共晶温度时,金或锡元素渗透到金锡合金层中,形成导通电流的共晶键[34]。随着芯片尺寸的缩小,芯片与驱动电路基底热膨胀系数的差异会导致难以对准和残余应力的问题[35]。因此,共晶焊只适用于20 μm以上Micro-LED芯片。

微管技术一般用于10 μm以下Micro-LED的接合,通常在硅基板上使用。在具有Micro-LED倒装芯片的GaN晶片上,焊盘由相对柔软的材料形成,当两个基板在室温下压在一起时,微管将自身嵌入电极中,CMOS硅基阵列与Micro-LED之间形成机械和电性连接[35]。Templier[36]利用这种方法构造了像素间距为10 μm、像素为873 × 500的主动式驱动Micro-LED。

4.6 驱动技术

Micro-LED的驱动技术可以分为主动式驱动及被动式驱动。目前,Micro-LED显示一般采用主动驱动方式,在理想状态下,每个红绿蓝像素配置一个驱动Micro-IC,而Micro-IC具备脉冲宽度调制功能,能通过占空比来调整亮度和色阶,从而精确控制色彩变化[37]。因此,未来Micro-IC驱动是Micro-LED理想的显示驱动方式。

由于Micro-LED驱动电流极小,且必须遵守V-I特性,但在小电流下LED芯片的发光效率并不成线性变化,因此在小电流驱动时会出现稳定性不佳的状况,通常会出现低灰阶下亮度、色度不稳定的问题。为了实现稳定地控制电流输出,需要输入电流的精度控制在200 μA±1.5%范围内[38]。

4.7 检测技术

LED的检测技术大致可以分为接触式光电检测技术、光致发光检测技术和非接触式电致发光检测技术。传统LED产业使用接触式光电检测技术来测试LED芯片的光电性能,但产能不高。且由于Micro-LED芯片电极很小,且数量众多,接触式检测方法并不适用。光致发光检测技术是一种无接触检测技术,能够获取Micro-LED的亮度和发光波长,从而用于检测出坏点,但是检测精度不高。非接触式电致发光检测技术是当Micro-LED芯片小于80 μm时,采用光学CCD的方式,检测Micro-LED外观的微缺陷[39]。但对于Micro-LED芯片的电压、电极不良、光学性质异常等却无法检出。总体来说,目前尚没有成熟的适用于Micro-LED芯片的检测工艺。

4.8 维修技术

维修技术需要满足维修精度、维修使用性、维修产能以及维修成本的要求。目前主要的维修方式有选择性拾取维修、选择性激光维修以及激光焊接技术。

在Micro-LED制程中,巨量转移技术与检测维修技术是影响Micro-LED 显示屏良莠的关键[40]。而两者又是强相关的关系,一次转移的良率越高,后面所需要的检测和维修的时间越少,成本越低。反之,如果要依靠后面的检测和维修来解决一次转移良率的问题,无疑是缘木求鱼。所以在Micro-LED工艺方面,核心是解决一次巨量转移的良率问题。

综上,我们从Micro-LED显示的全工艺的各个环节进行了分析,可以发现,Micro-LED在各个环节所面临的技术瓶颈是共性的,归结起来就是:精度→良率→效率→成本的问题。这几个问题是逐层递进,且具有因果关系。

Micro-LED显示技术成立的前提就是精度,如果精度低,就难以实现高性能的Micro-LED显示;在保证精度的前提下,良率和效率是降低成本的最重要因素,也是Micro-LED技术大规模产业化的前提。目前Micro-LED各环节的技术基本处于提升精度的阶段,距离良率和效率提升阶段仍有一段距离。

5 Micro-LED应用问题分析

Micro-LED显示除了其自身的集成工艺问题外,在显示终端应用时,由于Micro-LED显示自身的技术特点,有一些应用问题,直接影响着终端显示的效果,仍然缺乏完美的解决途径。

5.1 抗环境光干扰问题

与LCD显示技术不同,Micro-LED显示上表面没有滤光片,滤光片的一个重要作用就是可以大幅降低环境光对显示效果的影响。而Micro-LED显示技术只有通过增加基板上黑色区域的面积和吸光度来减少环境光对Micro-LED显示对比度的影响。如图5所示,如果环境光很强,这种影响就会被放大,最终影响显示的效果[41]。

图5 环境光反光现象Fig.5 Reflective phenomena of ambient light

5.2 大角度色偏问题

色偏问题主要由红绿蓝三色芯片光场分布不同和相邻像素之间发光串扰问题造成。

在Micro-LED显示技术应用于大尺寸时,由于红绿蓝三色芯片的发光层不同,三色芯片的光场分布也不同。在大角度观看Micro-LED显示屏幕时容易出现色偏。这时,只有将红绿蓝三色芯片的光场分布曲线调整至完全一致,才能在大尺寸显示中改善大角度偏色问题[30]。

而当Micro-LED显示技术应用于小尺寸时,由于相邻像素间距很小,由于芯片出光发散角的问题,组成相邻像素的红绿蓝三色芯片之间就会出现侧向串光,需要对芯片的发光进行准直,才能实现较好的显示效果[42]。

5.3 单色场和灰场均匀性的问题

由于Micro-LED显示使用的芯片无法混规格,需要控制红绿蓝三基色芯片的波长波动范围小于1.5 nm[43]。如图6所示,由于Micro-LED显示终端多为多块拼接的,所以很难保证每一块显示单元上的所有芯片波长都能满足此要求,另外由于每颗芯片的典型驱动电压均有浮动,就会造成单色场每一块Micro-LED显示单元在光色一致性上有所差异[44]。

图6 单色场不一致现象Fig.6 Inconsistency of monochromatic field

此外,由于拼接基板颜色一致性的问题和单元之间及单元之内驱动电流的差异,会形成如图7所示的灰场一致性的问题。目前行业内为了解决这一问题,通常会采用逐点矫正技术,对每一个像素点的光色进行算法补偿矫正。但耗时很长,无法满足未来终端显示器件大规模量产的需求。

图7 灰场不一致现象Fig.7 Inconsistency of gray field

5.4 拼接问题

大尺寸的Micro-LED显示器件是使用多块显示单元拼接形式组成的。在相邻像素间距大于1.0 mm以上时,拼接造成的拼缝和边缘损伤问题并不突出,但当相邻像素间距小于0.5 mm时,拼接缝隙的宽度与像素间距相近,即在两块单元板相邻像素的间距明显大于板内相邻像素间距时,在整体画面表现上,尤其是在大角度方向,拼接缝的问题就会比较明显。此外,在小间距Micro-LED显示时,Micro-LED芯片到单元板的边距很小,一定会小于相邻像素间距的一半,此时基板边缘的电子线路设计和走线难度大增,在生产、搬运、组装时轻微的碰撞都会造成基板边缘电路不良或损坏边缘LED芯片[45]。

5.5 驱动功率问题

虽然Micro-LED显示技术没有了LCD的透过率的限制,而且实现了像素级光学调控,光学的利用效率应大幅提升、整机功率应大幅降低,但由于像素级的控制,需要的驱动芯片数量较多,从而导致驱动芯片的功率大幅增加,且由于是低电压、高电流驱动,导致电源效率低、线损大。以4K的Micro-LED大屏显示为例,整机工作的额定功率为3 000 W,远超同规格的OLED或LCD显示装置。此外,即使在待机的状态下,功率也要达到1 000 W,主要是由于驱动芯片需要持续供电带来的功耗[46]。而OLED或LCD的待机功率通常在0.5 W以下。

6 总结与展望

Micro-LED显示技术是对目前主流显示技术一个有效的补充,在应用上填补了目前主流显示技术的短板和空白,尤其是在超大和超小显示应用场景上。在超大显示上利用其可拼接性,可以满足大尺寸显示的需求,利用其像素级控光达到的高亮度、高色域、高对比度性能,可以满足在户外、半户外及影院场景下使用的需求。而超小显示主要针对VR和AR技术的应用,利用其超小的晶粒尺寸,可以实现上千像素密度的需求。

此外,Micro-LED 显示的自发光和材料稳定的特性使其在响应时间和宽温工作及储存上具有优势,能满足飞机等机载主显示器在实时性和可靠性方面的要求[47]。在驱动和背板领域实现技术突破后,使用透明塑料薄膜作为基板,还能够实现低成本、透明、柔性Micro-LED显示器件的构造,可以将任意大小的显示膜片贴敷于其他载体上,有望实现显示无处不在。利用Micro-LED显示技术具有纳秒级响应时间的特性,有可能实现真正的裸眼3D 显示,或者利用这一特性将Micro-LED显示器件作为网络信号的发射和接受装置。

由于Micro-LED显示微缩化、集成化的特征,Micro-LED显示技术尚不成熟,对芯片、背板、发光介质等材料提出了更高的要求;同时,对工艺制程也有着更严苛的标准,传统工艺需要加以改进,新工艺仍有待发展与开发。另外,在面向应用时,终端显示器还存在一系列问题。Micro-LED显示刚开始进入消费电子领域,距离该技术大量普及和应用尚有一段时间。但其所表现出来的特性,将很快在特殊应用领域推广开来,并且基于Micro-LED显示技术的新功能也在不断探索之中,也许这些新功能会给未来显示领域带来一次革命。