55CrSi螺旋弹簧端部钻孔工艺研究

李晓鹏,陈学友

(中国电子科技集团公司第二十二研究所,山东 青岛 266107)

某项目使用一种55CrSi弹簧钢丝(淬火-回火态)制作的螺旋弹簧。为满足相关要求,弹簧首尾两圈端部各有3个小孔。本文针对弹簧端部钻孔工序中装夹困难、材料硬度高的特点,设计了钻孔工装,并对端部进行局部热处理,达到了提高生产效率、保证加工质量、降低生产成本的目的。

1 弹簧端部结构与材料特性

1.1 弹簧端部结构

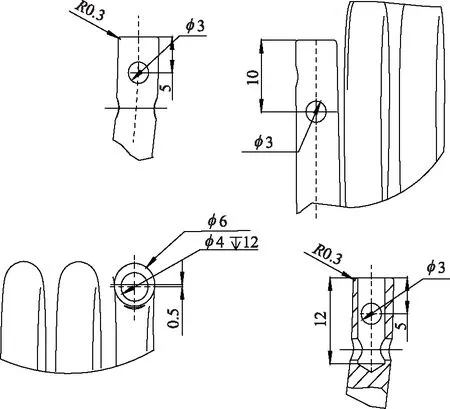

弹簧首尾两圈端部截面形状为圆形,并垂直于钢丝轴向,两端各有3个小孔,大小分别为2-φ3 mm、φ4 mm。这3个小孔在空间位置上两两垂直,其中φ4 mm孔轴线垂直于钢丝横截面,2-φ3 mm孔轴线垂直于钢丝轴线方向(见图1)。

1.2 弹簧材料特性

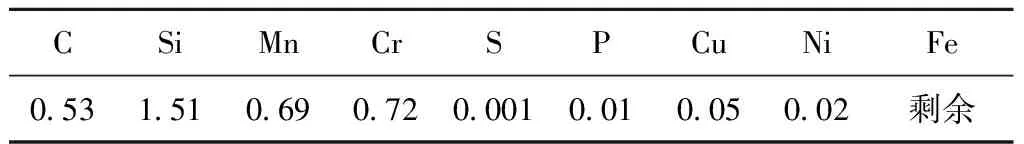

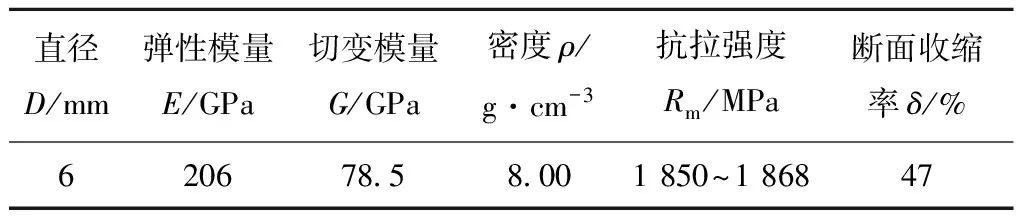

选用55CrSi油淬火-回火弹簧钢丝进行绕制,绕制完成后经过消应力回火,稳定弹簧的形状尺寸和弹性性能[1],材料组织为回火屈氏体加极少量小球状碳化物[2-3]。经测试,弹簧端部硬度为48~52 HRC,其化学成分及物理性能检测结果见表1和表2。

图1 弹簧端部孔的形位尺寸图

表1 55CrSi材料的化学成分(质量分数)(%)

表2 55CrSi材料的物理性能

2 弹簧端部钻孔工艺

2.1 工装设计

盘线弹簧端部孔加工的难点包括如下3个方面:1)由于弹簧外形特殊,重量较大,在钻孔时装夹、定位困难;2)曲面上钻孔难度高,几何公差及精度不易保证;3)55CrSi弹簧钢丝强度、硬度高,钻孔时刀具磨损严重。

目前常用的小孔加工方法有如下2类:机械加工方法,如钻、冲和磨等;特种加工方法,如激光、电火花、超声、电解、电子束、光致成孔技术以及等离子刻蚀技术等[4]。

采用特种加工方法精度高,具有不受工件材料强度、硬度等物理力学性能限制等特点,并且为非接触式加工[5],但相比于机械加工方法,效率低,成本高,不适合批量生产。

采用机械加工方法加工时,使用现有的加工设备,需多次装夹找正,且常规夹具装夹部位大多为平面,装夹时容易使弹簧发生塑性变形而影响后续使用。

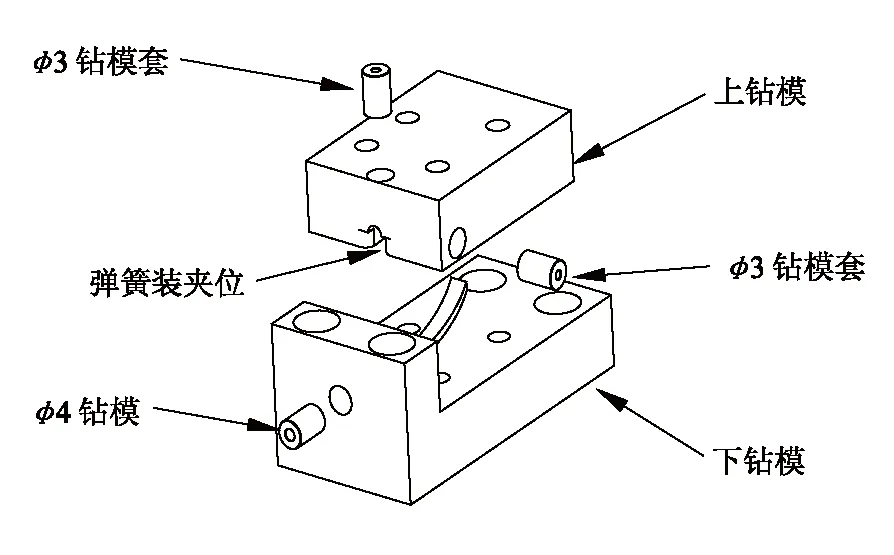

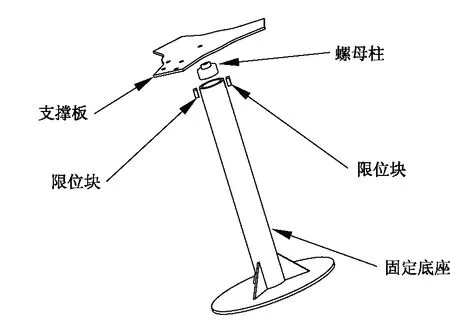

针对上述加工难点,本文设计了一套钻孔工装,包括上下钻模、钻模套、支撑板、限位块、螺母柱及固定底座,工装爆炸图如图2和图3所示。

图2 上下钻模及钻模套爆炸图

图3 底座爆炸图

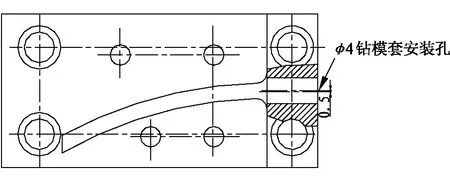

上下钻模使用45钢进行加工,并进行调质处理,支撑板、限位块、螺母柱及固定底座使用Q235钢进行加工,钻模套使用GCr15轴承钢。下钻模上加工4-M8螺纹孔,用于上下钻模的螺装,同时在下钻模两端及支撑板各加工4-φ12.5的通孔用于下钻模和支撑板的螺装。将支撑板与限位块进行焊接作为一个部件,装配时限位块起到安装定位及防止支撑板转动的作用。将螺母柱塞焊至固定底座的钢管中,螺母柱上攻有M12的螺纹,安装支撑板时使用。上钻模加工2-φ3钻模套安装孔,下钻模加工φ4钻模套安装孔,该孔与上钻模装夹弹簧的圆弧形槽截面中心偏距为0.5 mm。下钻模局部剖视图如图4所示。

图4 下钻模局部剖视图

批量生产对工装的使用寿命有一定的要求。在加工孔时,工装与刀具接触的部位会出现一定程度的磨损,随着使用次数的增多,工装上孔的形位尺寸会超差,最终导致工装报废,因此应对其做加强处理。通常可以对工装进行整体热处理以提高硬度和耐磨性,也可以在局部选用耐磨性高的材料与工装组合使用。目前,钻模套在孔的钻削加工中得到了广泛的应用[6]。在此次设计的工装中,选用GCr15轴承钢钻模套,将其分别压入上下钻模相应的孔位中,钻模套上的孔位与弹簧端部孔位一一对应。该钻模套材料硬度为66~69 HRC[7],耐磨性较好,成本低,可显著提高工装使用寿命。同时钻模套起到导向、定位作用,使钻头旋转轴线与孔的中心线重合,加工时钻头振动幅度减小,既保证了孔的位置尺寸精度,又避免了钻头因振动发生断裂。

2.2 局部热处理

55CrSi弹簧钢丝(淬火-回火态)的硬度较高,钻孔时钻头磨损严重,钻削效率低下,生产成本提高。

针对55CrSi钢丝的硬度较高的情况,在钻孔前通过热处理对弹簧进行局部软化。目前用于金属材料局部热处理的加热方法有感应加热、火焰加热、激光加热、电子束加热等。其中,感应加热法在制造业多个领域中得到应用[8-9]。当感应加热线圈中通过交变电流时,在线圈内部和其周围便会产生一个交变磁场。若将零件置于该交变磁场中,则零件中会产生感应电流,且感应电流的频率与线圈中的电流频率相同。由于零件本身的阻抗,当有电流时便会发热,从而达到使零件加热的目的。与其他方法相比,感应加热具有如下优点:1)能量来源为电源,成本低,能耗小;2)加热效率高,热损失少;3)加热区域、加热深度易于控制;4)加热时间短,零件几乎不发生脱碳。

考虑到“集肤”效应,选用中频感应加热法[10]对弹簧端部进行加热,将其两端约30 mm长的部分放入线圈,加热至橘红色,保持20~30 s,保证弹簧钢丝表面与芯部温度均匀一致。

加热后在无风的环境中自然冷却,测量其硬度值,分布在23~28 HRC之间,硬度大幅降低,切削加工性得到改善,使用HSS钻头即可完成打孔,提高了钻孔效率,降低了生产成本。

2.3 工装使用

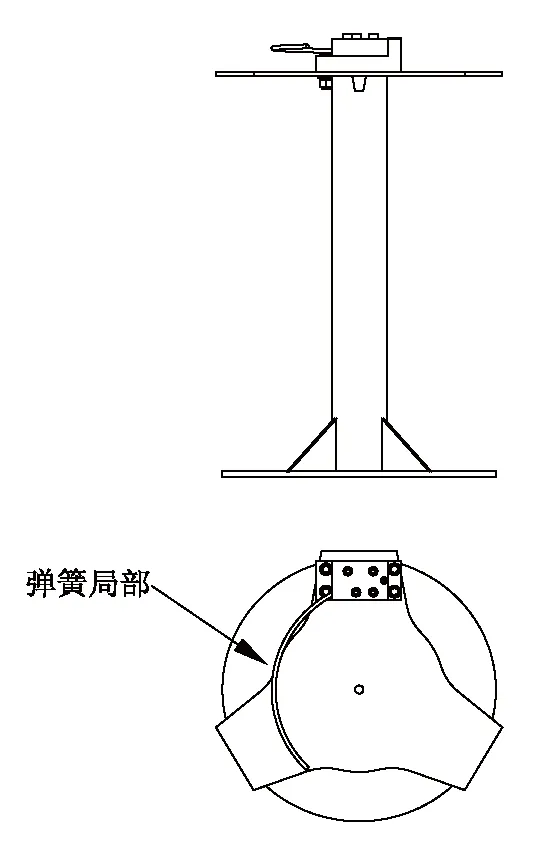

钻孔前按图5所示进行装夹固定。

图5 弹簧装夹示意图

首先在工作平台上使用压板、螺栓、螺母将固定底座压紧固定,把弹簧自上而下垂直套入固定底座,使弹簧中心线与固定底座中心线基本重合;然后将支撑板与固定底座进行螺装,把弹簧第一圈水平放置在支撑板上,并将下钻模与支撑板螺装固定;最后将弹簧端部装夹在上钻模圆弧形槽中,与下钻模的圆弧形台阶靠紧,利用上钻模的圆弧形槽与下钻模的圆弧形台阶进行上下钻模的定位。装夹时弹簧端面与上钻模内壁无间隙,完成定位后,上、下钻模螺装固定。

整套工装结构简单,制造成本低,装配简便,使用手电钻即可完成3个孔的加工,缩短了装夹及拆卸工件的时间,生产效率大大提高。弹簧端部装夹牢固,稳定性加强,未发生塑性变形。加工完成后对各孔的形位尺寸进行检测,均符合设计要求。

3 结语

在批量生产过程中,通过设计、使用工装对弹簧端部进行钻孔,并通过局部热处理降低材料硬度,避免了弹簧端部在钻孔过程中发生塑性变形,满足了加工精度要求,质量稳定,提高了生产效率,降低了生产成本。