基于振动理论的风机裂纹故障诊断

师忠玉

(山西大唐国际运城发电有限责任公司,山西运城044602)

1 设备现况

某离心式风机用于向锅炉等离子点火装置输送载体风,使煤粉的燃烧速度加快,达到点火并加速煤粉燃烧的目的。风机与电机直连,轴系为悬臂转子,电动机底座和风机壳体均安装在混凝土基础上。设备参数如下:电动机额定电压380 V,额定功率15 kW,转速2 985 r/min,风机流量2 295 m3/h,全压10 634 Pa。

2 振动试验分析过程

2.1 振动异常情况

设备正常运行中振动超标但是振动数值稳定,用手持式测振仪进行振动测试,数值最大位置为电机轴向,振动幅值为180μm,其次为电机驱动端垂直方向,振动幅值为100μm。对该设备进行监督运行,计划利用停运机会进行检查处理。

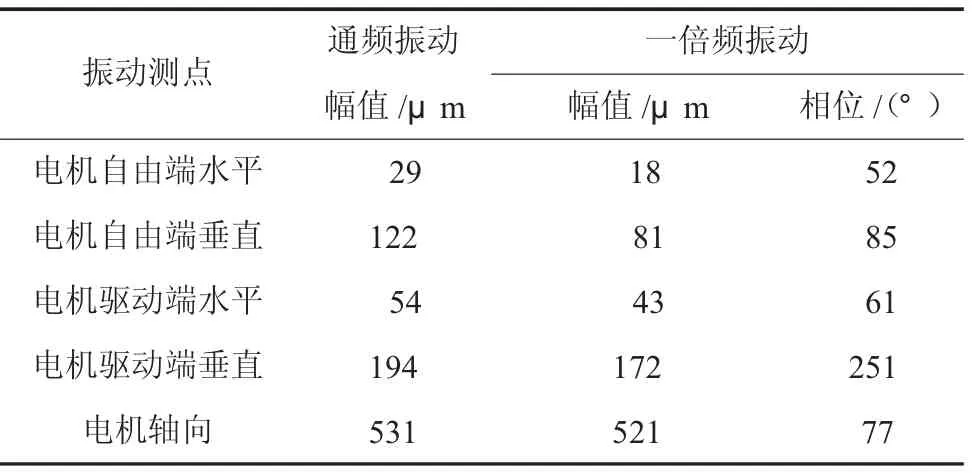

在对设备定期巡检中,发现风机声音异常,用手持式测振仪测试电机轴向振动幅值为200μm,电机驱动端垂直方向振动幅值为530μm。随后停运此风机,在转轴裸露部位表面粘贴键相标记,再次启动后采用测振仪进行测试。振动传感器采用国产速度传感器,测振点位置在电机自由端和电机驱动端,测量水平、垂直和轴向3个方向的振动,振动测试数据如表1所示。

表1 振动数据列表

2.2 振动试验情况

2.2.1 静平衡试验

该离心式风机电动机底座高度400 mm,同类型设备还有3台,振动均正常,说明设备结构刚度正常。振动为工频振动,测量电动机和底座无差别振动,说明连接刚度正常[1]。因为此设备正常运行中振动较大且稳定,分析有一定的原始质量不平衡,且在叶轮上加重容易实现,故第一步采用平衡减小激振力的方法,目的是观察加重后的振动变化。对于此类小型风机,长径比较小,转子的不平衡测试可以采用静平衡的方法,第一次试加重一般可以将振动降低至理想的范围内。静平衡试验方法如下。

a)先将圆周分成8或12等份。

b)用一小块磁铁,分别加至各等分点上,这样轮盘会转动不同的角度。重复2~3次,确定每次加重转动的角度基本相同。

c)在磁铁上再逐渐加小铁块,加重位置为转动角度最小的等分点上,直至转动角度达到最大的角度为止。

d)称量所加的所有铁块的质量,其质量的1/2即为静平衡所加的质量,加重位置为单独加磁铁转动角度最小的等分点处。

e)重复上述步骤,直至加重后轮盘各等分点转动相同角度为止。

静平衡试验注意事项:一是要注意磁铁周围不能有铁磁性物体;二是磁铁体积要尽量小,保证每次的加重位置以及各点的加重半径一致;三是在每一个等分点上加重,相对固定坐标系每一次加重的角度应固定;四是要避免因环境空气流动影响平衡效果;五是要对顺转动方向和逆转动方向分别进行静平衡试验,两个方向的加重误差应较小。

按照上述静平衡方法,计算出平衡加重质量为4.5 g,说明轴系原始不平衡量较小。第一次实际试加质量为4.3 g,加重后振动不降反增,振动仍是以工频为主,且工频振动相位变化不大,其中电机驱动端垂直方向振动幅值增加了50μm,电机轴向振动幅值增加了100μm。

2.2.2 动平衡试验

根据第一次试加重后的振动数据,计算出了第二次的加重量,清除第一次加重的物体,之后在相反位置加重质量3.5 g,与原始振动比较也是不降反增,振动仍是以工频为主,且工频振动相位变化不大,其中电机驱动端垂直方向振动幅值增加了20μm,电机轴向振动幅值增加了50μm。

通过2次平衡加重,出现了矛盾的结果,影响系数发生了较大的变化[2]。如果按照此方法继续加重,预计将会在两个相反的加重位置交替加重,而且原始振动也不会降低。

根据两次加重的结果,说明了质量不平衡不是造成振动大的主要原因。

2.2.3 结构自振频率试验

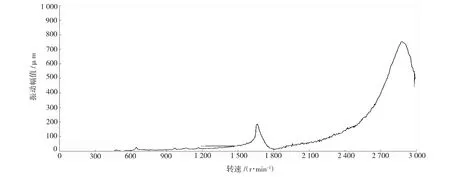

图1为停运惰走过程电机轴向振动波德图。由图1分析可知,风机停运降速过程中,在工作转速附近(2 920 r/min)存在共振现象,是转子临界转速还是电机基础系统结构共振,需要进行区分。

图1 振动波德图

电动机和风机叶轮总质量约150 kg,为改变结构自振频率,在电机顶部临时增加30 kg铁块,并与电机固定为一体。再次启动风机,振动没有发生变化。停运风机,在停机过程转速为2 920 r/min时仍存在共振现象,说明此共振现象不是电机基础系统的结构共振,只能是轴系临界转速共振。测试同类型的3台风机,在工作转速附近均没有共振现象,说明正常情况下转子的临界转速应高于工作转速。

2.3 初步分析

正常情况下,转轴自由振动的固有频率是固定的,转轴固有频率随抗弯刚度的增大而增大,随转轴长度、转轴质量的增加而减小[3],引起该风机固有频率改变的因素只能是抗弯刚度的变化。转轴的抗弯刚度与2个物理指标有关,一是弹性模量,由物体本身的材料决定;二是惯性矩,由物体的形状决定。裂纹可以引起转子固有频率的降低,造成共振转速点的下移[4]。具体此风机而言,只能是惯性矩改变,所以将叶轮与轴的连接紧力和裂纹这两方面作为排查的重点。

根据有关资料[5],当转轴存在横向裂纹时,具有以下特征:一是振动随运行时间增长而发生变化;二是裂纹引起的是普通强迫振动;三是转子平衡难度大,加重响应明显降低;四是会产生倍频振动;五是振动热变量显著增大。对于此风机而言,与前3个特征比较吻合。

3 检查处理结果

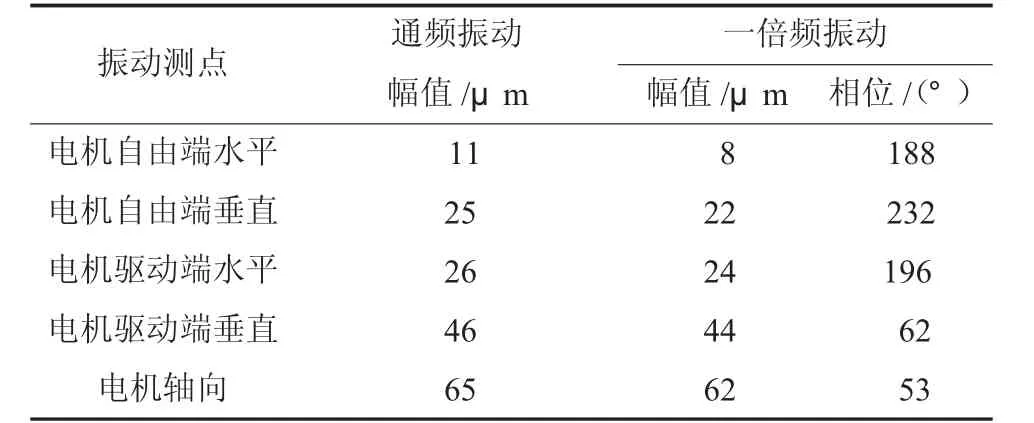

通过外观检查,在风机叶轮根部与轴套焊接的位置发现一横向裂纹,约占周长的1/3。将裂纹打磨补焊后,再次启动后风机振动正常,叶轮裂纹补焊后振动数据如表2所示,观察风机停运过程,在转速2 920 r/min附近已没有共振现象。

表2 叶轮裂纹补焊后振动数据

4 叶轮根部裂纹引起振动的机理分析

转轴的裂纹为横向,是由弯曲应力主导的。转轴存在横向裂纹,必然会造成转轴抗弯刚度的降低,一方面造成转子不平衡的灵敏度增大,使转子在旋转中的挠曲增大,表现为振动的增大;另一方面会使转轴自由振动的固有频率降低,共振转速降低。通过此风机的消振,以上2条都得到了验证。

5 结论

a)该风机异常振动的原因是风机叶轮根部轴套原始焊接部位产生了裂纹。

b)对振动故障的诊断,旋转设备停机惰走的振动数据有时很重要。通过该风机惰走共振区间的变化,确定了故障诊断和检查的重点。

c)某些振动故障的诊断,容易将转子临界转速和结构共振混淆,为确定振动原因需要进行区分,本文通过改变结构自振频率的方法进行了区分。

d)振动的发生和变化历史,对于故障诊断异常重要。对该风机进行回顾,随着时间的增长,先是振动较大且稳定地运行,说明此时已经有裂纹的发生且裂纹比较稳定,此时的振动原因不是质量不平衡。在后来的某一时间段振动发生了较大的变化,说明此时裂纹已经扩展,设备因振动大已无法继续运行。

e)现场旋转设备的振动异常,若动平衡过程中每次加重的影响系数存在较大变化,应暂停动平衡并排查引起影响系数变化的原因。