储物盒热流道倒装注射模设计

王培龙,杨海龙

(天津银宝山新科技有限公司,天津 300457)

0 引 言

储物盒是汽车中央通道组件中为后排提供储物功能的塑件,呈斗形,如图1所示。储物盒内侧为外观面,不能有分型线,进浇与顶出的位置均需设置于另一面[1]。当推出与进浇在同一侧时,模具要采用倒装结构。

图1 后储物盒

1 塑件结构分析

储物盒材料为PP+EPDM-T20,外形尺寸为153 mm×82 mm×111 mm,其模具为1模1腔结构,匹配4 500 kN注塑机。该模具设计难点:①塑件存在大量倒扣,需设计较多抽芯机构;②抽芯机构、推出机构、冷却系统、进浇系统均需设计在定模,定模空间 有限,结构布置难度大;③定模推出需以液压缸活塞杆推动推板实现,因此定模板还需设计内置液路,冷却水路设计难度加大。

塑件结构分析如图2所示,M1侧面存在卡扣K1,M2侧面存在卡扣 K2及卡扣座 D2、D3;M3侧面存在卡扣K3;M4侧面存在卡扣 K4及卡扣座 D1、D4[2]。

图2 塑件结构分析

2 成型工艺分析

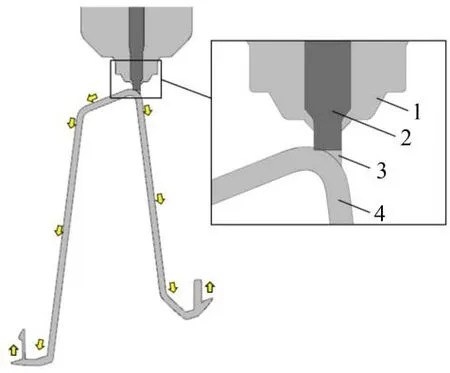

塑件具有高度落差,依据塑件形状特点,进浇位置设置如图3所示,箭头表示熔体注射时的流向,热喷嘴设在靠近陡峭胶位的一端,以减少热喷嘴直接冲击平面而产生表面斑纹缺陷。

图3 模具进浇方案

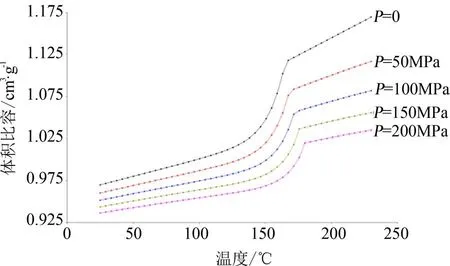

表1所示为PP树脂的牌号和基本参数,图4所示为该树脂的PVT曲线,反映了树脂在不同压力条件下,材料随温度升高的体积膨胀特性。图5所示为该材料的黏度曲线,反映了树脂在不同温度条件下,黏度随剪切速率加大而降低的特性。

图4 PVT曲线

图5 黏度曲线

表1 材料参数

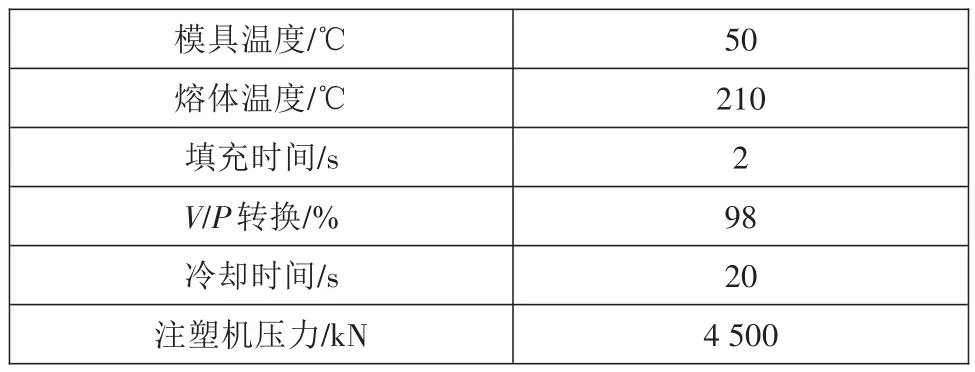

表2所示为模流分析的预设定成型参数,验证注塑机匹配是否合理,结合PP料塑件具有后收缩、困气等特性[3],予以针对分析,以供后续模具设计参考。

表2 成型条件设定

当填充时间设定为2 s时,注塑机可以完成型腔的填充,满足生产节拍需要。浇口布置应保证型腔填充基本平衡,主要流动路径流长均衡合理,如图7所示。

依据图7所示注射压力结果,模具注射压力参考设定值为40 MPa,依据图8所示分析结果,锁模力须达到437.4 kN,4 500 kN注塑机能满足生产需要。

图6 塑件填充分析

图7 模具注射压力分析

图8 注塑机锁模力分析

3 模具结构设计

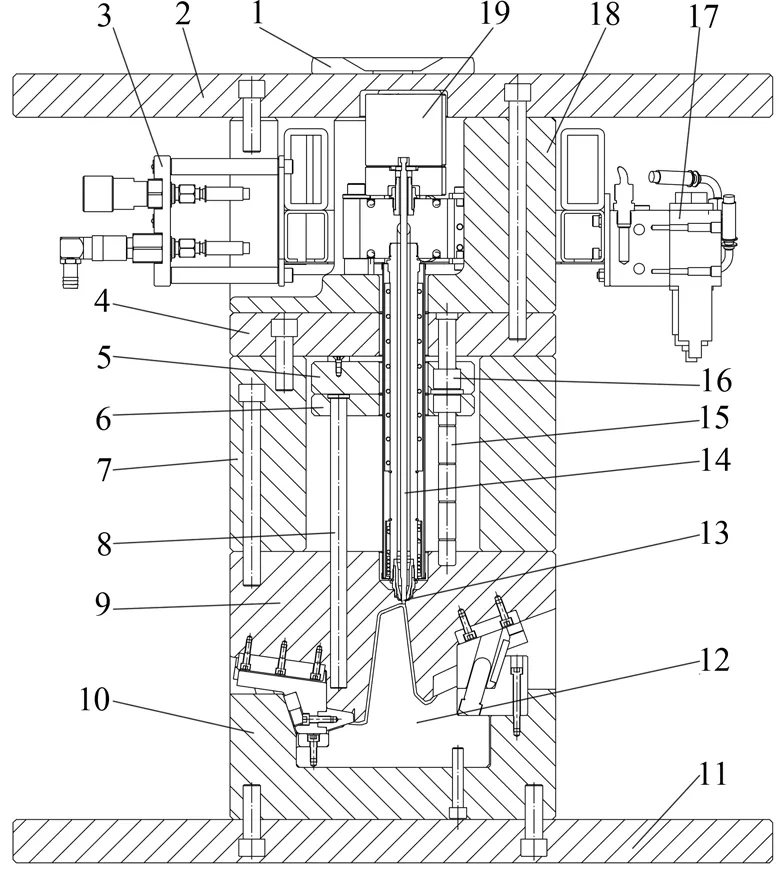

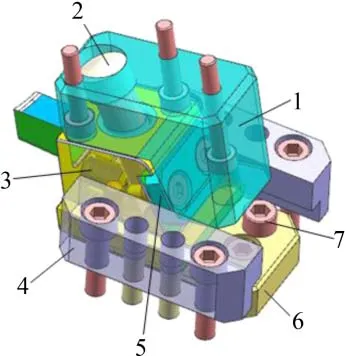

储物盒模具结构如图9所示,定模与动模分别如图10和图11所示,模具主要结构集中于定模,其中S1~S4为滑块,L1~L2为斜推块,I1~I4为镶件,此结构在倒装模设计中较为常见[4]。

图9 模具结构

图10 定 模

图11 动 模

(1)成型零件设计。定模板采用整体加工样式(区别于拆型腔板,直接使用模板成型),滑块S1成型卡扣 K1,滑块 S2成型卡扣 K2及卡扣座 D2和 D3,滑块S3成型卡扣 K3,滑块 S4成型卡扣 K4;斜推块 L1成型卡扣座 D1,斜推块 L2成型卡扣座 D2。镶件 I1~I4分别设置于易发生困气的待成型塑件筋位处,动模采用镶拼结构以降低模具制造成本。

(2)浇注系统设计。选用针阀式热流道进浇,结合模流分析的参考数值,选用φ3 mm阀针,即进浇口直径为φ3 mm,热流道直径为φ45 mm,进浇口下方仅有微小冷凝料,对塑件外观无不良影响。

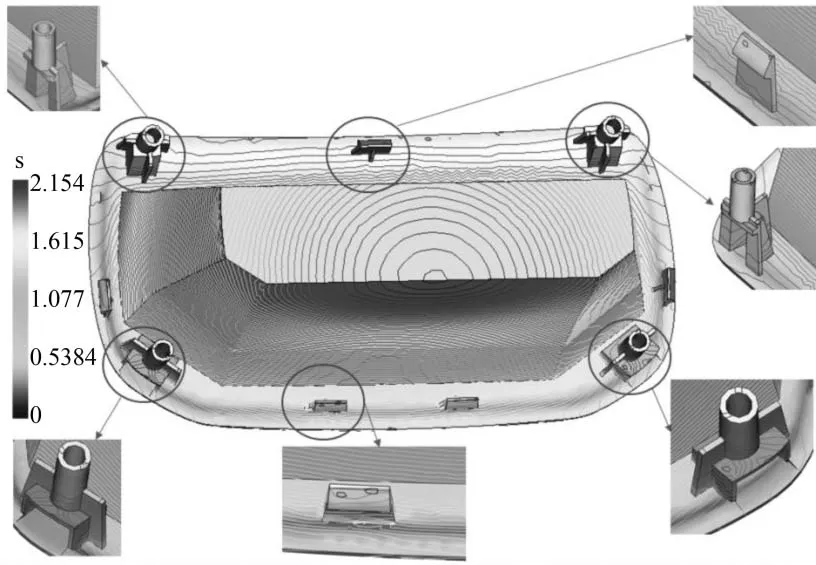

(3)冷却系统设计。依据PP材料特性,模具温度过高时,成型塑件易产生翘曲变形、收缩凹陷等缺陷。由于定模侧机构集中、空间有限,借助斜水路、冷却水井及转水镶件,确保了模板下方16~22 mm内有冷却水经过。为了强化对热喷嘴区域的温度控制,定模采用2组水路,以中心旋转方式排布。动模空间宽裕,可以布置随形水路和冷却水井,冷却水路设计如图12所示。

图12 冷却系统设计

(4)排气系统设计。依据图13所示模流分析结果,各困气区域已设计滑块、斜推块、镶件用以改善排气,并且在此基础上,动模板分型面又额外布置了环绕于塑件外围的气路,加强排气[5]。

图13 气穴位置

(5)抽芯机构设计。抽芯机构分别设置4组滑块和2组斜推块,滑块机构采用滑块+斜导柱,如图14所示,斜推块机构采用斜推块+连杆,如图15所示。

图14 滑块机构

图15 斜推块机构

4 结束语

储物盒倒装注射模设计具有以下特点:①抽芯机构、推出机构均设在定模,外观面在动模成型,定模空间紧凑,主要机构集中;②倒装模须在定模热流道板与垫块之间设置托板,以实现对推杆固定板关联组件的装配和调试;③倒装模配置热流道时,因定模加长的原因,须确定热喷嘴可设计的极限长度。