某线路城轨列车制动系统控制逻辑优化

金剑峰

(中国中车股份有限公司 科技质量与信息化中心, 北京 100036)

相比于国内的高速铁路,城轨列车的运行区间较短,启停频繁。为了提高运营的效率,缩短发车间隔,列车在运营过程中需要频繁地进行牵引与制动控制,且在停车阶段存在冲动较大的可能。列车出现冲动,一方面会影响乘客的舒适感体验,另一方面存在乘客跌伤的风险[1]。本文将对某城轨列车停车阶段产生冲动的原因进行分析,并针对冲动原因提出相应的解决措施。

1 研究背景

某地城轨列车在空载试运行阶段,发现在ATO控车模式下停车阶段冲动现象较为严重,试乘人员舒适体验度较差。为了改善这一问题,对列车停车阶段的相关参数及逻辑进行了测试,测试结果见图1。

图1 列车空载试运行测试结果

根据以上测试结果,得到以下结论:

(1) 列车速度下降到7 km/h时,整车电制动力需求值为397.9 kN,整车电制动力实际值为398.5 kN,不需要空气制动补充,制动缸压力为0,列车减速度为-1.13 m/s2。在列车速度为7 km/h时,电制动力请求值已经提前开始下降。

(2) 由于电制动力请求值是通过 MVB 网络发送给 TCMS,再通过TCMS转给TCU,TCU收到命令也需要响应时间,所以当列车速度下降到6 km/h时,整车电制动力实际值开始下降,此时列车减速度为-1.04 m/s2,制动缸压力开始略微上升至14 kPa。然后BCU根据电制动力实际值下降情况,计算需要补充的空气制动力。从BCU 计算出需要补充的空气制动力到制动缸压力开始响应需要一定时间,所以在接下来的速度下降过程中,制动缸压力的上升会迟滞一定的空走时间,在空走时间里就会出现列车制动力丢失的现象。

(3) 列车速度下降到3.6 km/h时,整车电制动力下降到214 kN,整车空气制动力需要补充183.8 kN,此时由于制动缸压力还在上升且未达到预定值,制动力有一定的丢失。

(4) 列车速度下降到1.6 km/h时,电制动基本退完,此时空气制动已经补充,且制动缸压力还在继续上升,从而出现减速度上漂到-1.36 m/s2的现象。

2 制动控制逻辑

列车所配置的制动系统为微机控制的电空制动系统,常用制动优先利用再生制动力,不足部分由空气制动力补充。当所有动力转向架的实际电制动力之和可以满足单元内的制动力需求时,全部制动力由电制动承担,不施加空气制动。当实际电制动力不能满足单元内的制动力需求时,单元内需要补充的制动力将平均分配到各辆车上,以空气制动的形式进行补充,各车均受黏着极限限制[2]。

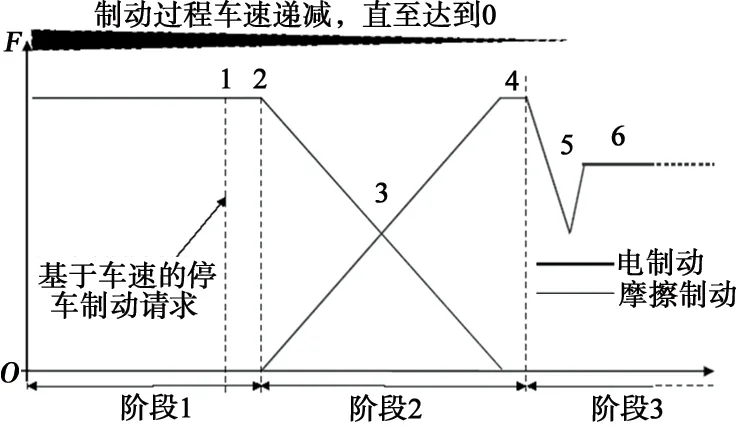

列车在停车制动过程中,空气制动取代了电制动。整列车电空制动力在停车过程中的转换过程见图2。

图2 列车停车过程中的电空制动配合

由图2可知,电制动向空气制动的过渡主要分为3个阶段。

阶段1:停车制动请求。制动系统根据每辆动车的电制动的能力值、列车的总制动力需求值以及每辆车的黏着来计算每辆动车的电制动力请求值,然后将该电制动力请求值发送给相应的动车牵引系统,牵引系统根据制动系统发送的电制动力请求值,反馈每辆动车的电制动力实际值,然后制动系统根据牵引系统的电制动力实际值计算空气制动的补充量(点1)。空气制动力不会马上施加,一个短暂延时后,空气制动产生所需的制动力。向空气制动过渡时不能带有急停现象。因此,响应时间和空气制动力上升的斜率必须在列车的调试过程中予以确定(不得超过冲击限制0.75 m/s3),以减少电制动的过程与空气制动(点2)的响应时间延时。

阶段2:电制动向空气制动的过渡。停车制动请求过后,BCU触发空气制动。电制动力降低的斜率和空气制动力上升的斜率(点3)成正比。

阶段3:停车前后的纯空气制动。停车之前,BCU减少了保持制动力(点5)。保持制动力的减少是为了减小冲动。BCU监测到列车速度为0后施加保持制动力,保持制动力为最大常用制动力的70%。保持制动力(点6)可避免出现溜车。

在低速电空转换点的时候,制动系统会提前将电制动力请求值进行下降,但是空气制动的补充量是按照电制动力实际值来计算的,所以只有当电制动力实际值开始下降的时候,制动系统才会补充空气制动,此时由于空气制动需要响应时间,从空气制动补充命令发出到制动缸压力上升需要一定的时间,所以在制动缸压力未建立起来之前,整车的制动力会出现短暂的丢失,从而造成减速度的波动。

3 优化措施

为了解决当列车速度达到电空转换点后,制动力先减小后增大,从而导致列车减速度出现波动的情况,将制动系统电空混合软件的逻辑设置为进入电空转换点Xkm/h后,空气制动按照下降斜率0.75 m/s3提前补充空气制动力以配合电制动力的下降,延迟Yms后电制动力请求值开始按照下降斜率0.75 m/s3下降,并结合信号运行,分别按照X=9 km/h,Y=400 ms,100%制动级位;X=9 km/h,Y=500 ms,100%制动级位;X=9 km/h,Y=200 ms,100%制动级位;X=9 km/h,Y=1 000 ms,100%制动级位;X=7 km/h,Y=300 ms,100%制动级位;X=7 km/h,Y=200 ms,100%制动级位共6种工况采集试验数据。

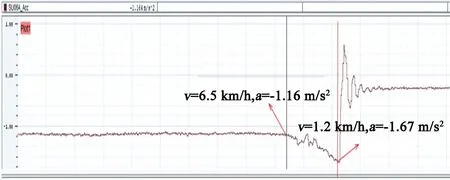

(1) 工况1:X=9 km/h,Y=400 ms,100%制动级位。当列车速度下降到9 km/h 时,空气制动力开始上升,0.45 s后(v=7.5 km/h)制动缸压力开始上升,电制动力请求值在列车速度为7.5 km/h时开始按照下降斜率0.75 m/s3下降,电制动力实际值在列车速度为 6.5 km/h 时开始下降。工况1列车减速度曲线如图3所示。

图3 工况1列车减速度曲线

由图3可知,工况1列车减速度在-1.16 ~-1.67 m/s2波动,总体呈现增大趋势。

(2) 工况2:X=9 km/h,Y=500 ms,100%制动级位。当列车速度为9 km/h时,空气制动力开始上升,0.42 s后(v=7.4 km/h)制动缸压力开始上升,电制动力请求值在列车速度为7.2 km/h时开始按照下降斜率0.75 m/s3下降,电制动力实际值在列车速度为6.3 km/h时开始下降。工况2列车减速度曲线如图4所示。

由图4可知,工况2列车减速度在-1.23 ~-1.57 m/s2波动,总体呈现增大趋势。

图4 工况2列车减速度曲线

(3) 工况3:X=9 km/h,Y=200 ms,100%制动级位。当列车速度为9 km/h时,空气制动力开始上升,0.51 s后(v=6.9 km/h)制动缸压力开始上升,电制动力请求值在列车速度为8.2 km/h时开始按照下降斜率0.75m/s3下降,电制动力实际值在列车速度为7.2 km/h时开始下降。工况3列车减速度曲线如图5所示。

图5 工况3列车减速度曲线

由图5可知,工况3列车减速度在-1.027 ~-1.68 m/s2波动,总体呈现增大趋势。

(4) 工况4:X=9 km/h,Y=1 000 ms,100%制动级位。当列车速度为9 km/h时,空气制动力开始上升,0.42 s后(v=7.03 km/h)制动缸压力开始上升,电制动力请求值在列车速度为5.5 km/h时开始按照下降斜率0.75 m/s3下降,电制动力实际值在列车速度为3.8 km/h时开始下降。工况4列车减速度曲线如图6所示。

图6 工况4列车减速度曲线

由图6可知,工况4列车减速度呈现先增大后减小趋势。

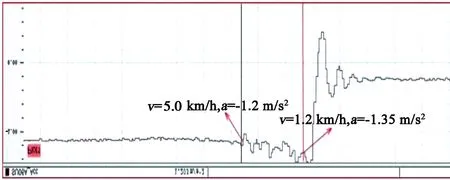

(5) 工况5:X=7 km/h,Y=300 ms,100%制动级位。当列车速度为7 km/h时,空气制动力开始上升,0.39 s 后(v=6.3 km/h)制动缸压力开始上升,电制动力请求值在列车速度为6.2 km/h时开始按照下降斜率0.75 m/s3下降,电制动力实际值在列车速度为5.0 km/h时开始下降。工况5列车减速度曲线如图7所示。

图7 工况5列车减速度曲线

由图7可知,工况5列车减速度在-1.2 ~-1.35 m/s2波动,变化相对平稳。

(6) 工况6:X=7 km/h,Y=200 ms,100%制动级位。当列车速度为7 km/h时,空气制动力开始上升,0.39 s 后(v=6.05 km/h)制动缸压力开始上升,电制动力请求值在列车速度为6.4 km/h时开始按照下降斜率0.75 m/s3下降,电制动力实际值在列车速度为5.0 km/h时开始下降。工况6列车减速度曲线如图8所示。

由图8可知,工况6列车减速度在-1.1~-1.35 m/s2波动,变化相对平稳。

图8 工况6列车减速度曲线

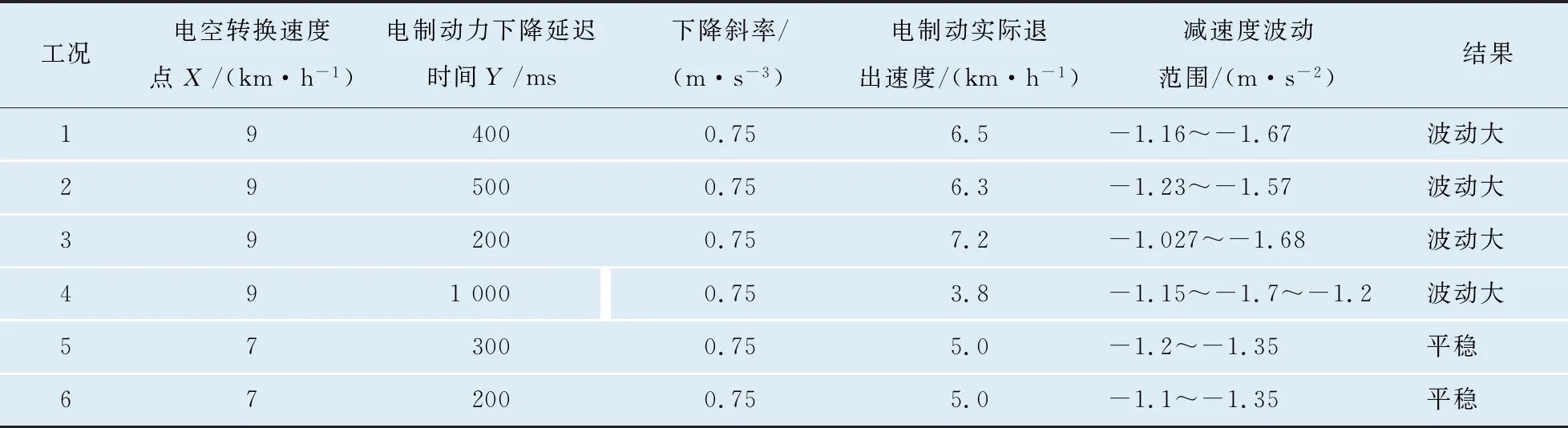

表1为各工况下的具体试验数据。

表1 各工况下试验数据

根据以上试验数据,制动级位在100%时,电空转换点速度为7 km/h,延迟300 ms(200 ms)后电制动力请求值开始下降,减速度相对比较平稳。关于电空转换点速度的设置,若速度设置较大,会造成停车过程中电制动力和空气制动力叠加过大,导致停车时出现较大的减速度。空气制动的空走时间约为0.4 s,200~300 ms的电制动退出延时,能够保证在电制动开始退出后,空气制动力已经开始上升,避免在电空转换阶段出现制动力丢失的情况从而造成停车阶段列车冲动。因此将该条线路制动控制逻辑修改为在列车速度为7 km/h时进入电空转换阶段,延迟200 ms后电制动开始按照下降斜率0.75 m/s3退出。

4 结论

通过对该地城轨列车空气制动控制逻辑的研究,针对空气制动具有一定空走时间的特性,通过将电空转换点提前并且延迟电制动退出的方法,使得列车停车阶段的电空配合更加合理,有效解决了列车在停车阶段的冲动问题。