SQ6型凹底双层运输汽车专用车延长段修周期分解检查验证分析

陈子涛

(中车齐齐哈尔车辆有限公司 技术研发中心北京分部,北京 100072)

近年来,随着汽车市场快速发展,汽车的种类不断变化,轻型客车、MPV、SUV、皮卡车的需求快速增加。为了更好地满足市场需求,2008年原北京二七车辆有限公司研制了SQ6型凹底双层运输汽车专用车(以下简称SQ6型车)。该车自2009年开始批量生产,总体使用情况良好。

该车目前的检修周期为段修1.5年、厂修6年,最早投入运用的车辆已经历数次段修,积累了较丰富的检修经验和数据。本文根据中国国家铁路集团有限公司修程修制实施方案总体安排,对SQ6型车延长段修周期的必要性、可行性和经济性进行了系统分析,对车辆的现场分解检测数据、5T信息数据、临修故障以及HMIS数据进行了对比分析,以验证该车可满足段修周期从1.5年延长至2年的运用安全要求。

1 延长段修周期的可行性研究

目前,SQ6型车的段修周期较短,导致部分零部件存在过度检修问题,造成检修浪费,影响了运输效率。另外,从段修实际情况来看,车辆配件存在重大质量问题需要替换的概率较小,适当延长段修周期和降低检修频次,可节约检修费用,提高车辆可运用时间,改善SQ6型车检修周期与常用配件的质量保证期的匹配性,进而提高车辆综合使用效益。

1.1 段修调研

SQ6型车主要由车体、升降装置、制动系统、车钩缓冲装置及转向架等部分组成。其中,车钩缓冲装置结构与70 t级货车完全一致;除悬挂系统弹簧配置和采用120-1型空气控制阀外,转向架、制动系统结构也与既有70 t级货车完全一致。段修时,车体主要进行车厢透光检查和钢结构、附属件各部位的状态检查;升降装置进行性能检查;转向架、车钩缓冲装置和制动系统均按《铁路货车段修规程》进行检修,检修内容、检修限度与70 t级货车完全相同,无特殊要求。

为了研究SQ6型车延长段修周期的可行性,对SQ6型车段修的实际情况进行了调研,结果如下:

(1) 车体各部位未发现明显裂纹、腐蚀、变形超限等现象,各部位的密封胶无脱落、失效;车窗、密封条、钢板网无破损、作用不良现象;渡板、端门无变形、破损、裂纹现象,开闭灵活,状态良好。

(2) 升降装置的各部件状态良好;滑轮转动灵活,支撑组成、限位组成的轴座与转动座间转动灵活,无卡滞现象;钢丝绳无断丝损坏,接头无松动、裂损;防护板状态良好。经试验检测,滑轨、钢丝绳、滑轮、配重体等部位运行状态基本正常。

(3) 转向架及轮轴状态基本正常,未发现有缺件及明显破损情况,轮对荧光磁粉探伤和超声波探伤检查显示其状态良好。

(4) 车钩缓冲装置和制动系统无特殊故障现象,总体情况良好。

(5) 端门内侧粘贴的汽车紧固器使用说明及装车工况表有损坏或松动等情况,需进行补装和加固。

1.2 相关数据分析

从货车使用的安全性角度来看,SQ6型车的最大运行速度与其他通用车(如P64、P70型车)相同,且制动系统结构和原理基本相同,而重车情况下SQ6型车的总质量要远低于P64、P70型车,通用车段修周期为2年,那么,SQ6型车段修期如果从1.5年延长到2年,对于车辆的紧急制动不会造成影响。表1为SQ6型车与P64、P70型车部分参数对比。

表1 SQ6型车与P64、P70型车部分参数对比

从行驶里程来看,目前通用车的年平均行驶里程为12~15万km,而SQ6型车的年平均行驶里程为9万km左右,行驶里程和载重量均低于通用车,因此车轮磨耗以及换轮率等方面指标也优于其他70 t级通用车。

根据以上段修的实际情况以及相关的数据统计,认为最初制定的段修周期较保守,而将段修周期由1.5年适当延长到2年是可行的。

1.3 经济效益

目前,SQ6型车保有量为1.8万辆,如果将段修周期由1.5年延长到2年,那么一个厂修期内则可以减少一次段修,如果按照目前段修1辆车的价格为2.3万元计算,那么所有车辆在使用寿命内可节省16亿元左右,经济效益可观。

2 车辆现场检测情况

选取15辆延长段修周期的车辆(验证车)和15辆未延长段修周期的车辆(对比车)共计30辆样车进行了集中分解检查。其中为了便于检测数据的全面性,又将验证车和对比车按照第1次段修、第2次段修和第3次段修各5辆进行分组,并在车辆段修前对其进行检测和记录。

2.1 分解检查分析

2.1.1 分解检查数据

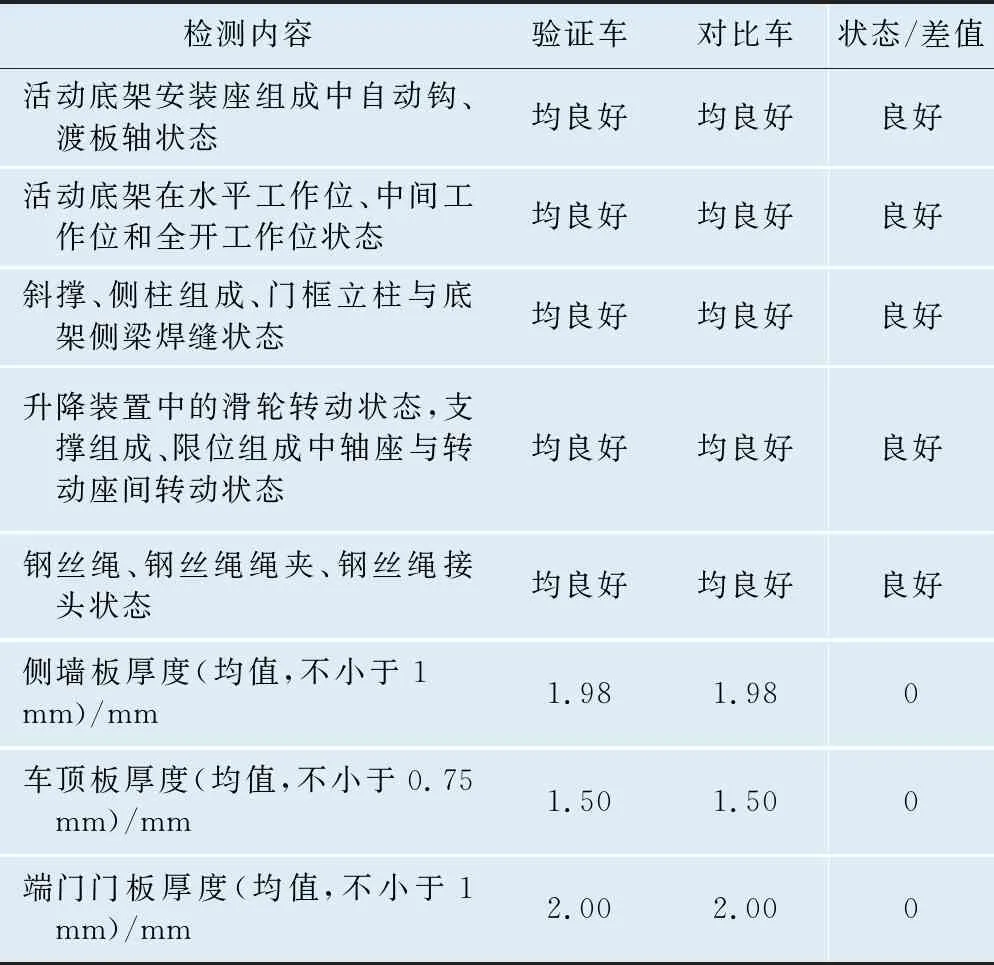

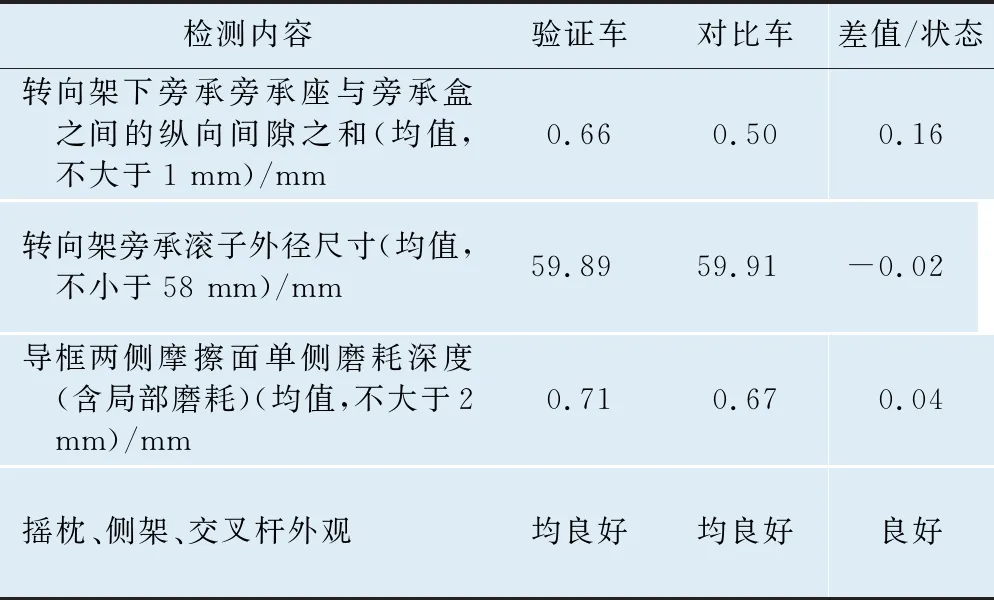

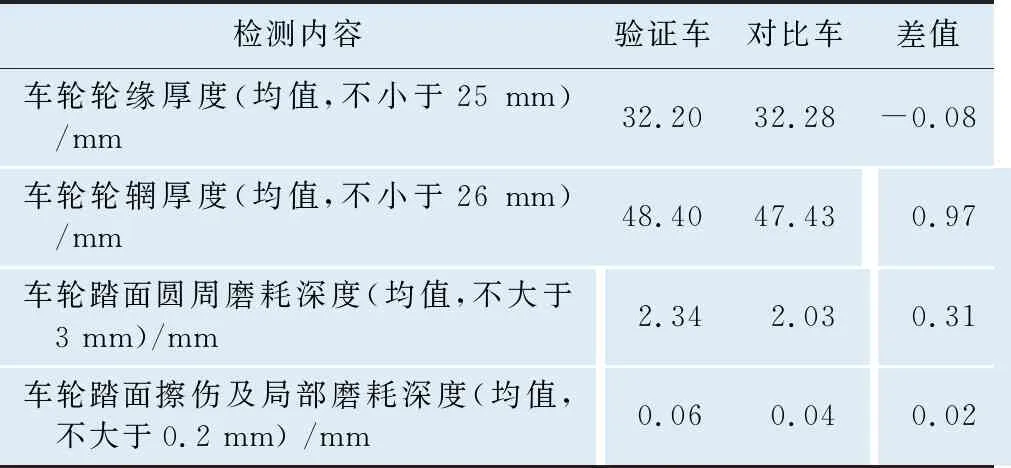

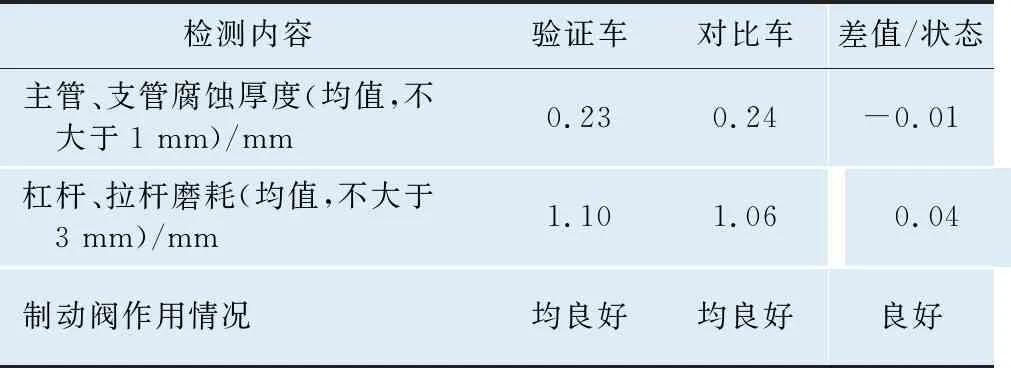

对验证车与对比车进行分解检查,对其车体、转向架、轮轴、制动系统、车钩缓冲装置状态或差值汇总,各部位对比情况如表2~表6所示。

表2 段修车辆车体检测对比

表3 段修车辆转向架检测对比[1]

表4 段修车辆轮轴检测对比[1-2]

表5 段修车辆制动系统检测对比[1]

表6 段修车辆车钩缓冲装置检测对比[1]

2.1.2 分解检查结果分析

(1) 各段修期内,验证车的活动底架、升降装置等活动部分配件无丢失、无失效,钢丝绳无断裂,活动部件作用灵活,状态良好;车体主要承载部件无裂纹,墙板、车顶、端门板等薄板腐蚀基本无增加,均符合《铁路货车段修规程》规定。

(2) 各段修期内,验证车的转向架、轮轴、制动系统、车钩缓冲装置等各部性能良好,均符合《铁路货车运用维修规程》规定。

(3) 各段修期内,验证车的车辆运用状态与对比车基本一致,运用考察期内未发生影响运用安全和使用功能的故障。

2.2 5T监测信息分析

以下为所有车辆在2年内的5T监测结果。

(1) TADS轴承轨边声学诊断:无异常。

(2) TFDS动态图像检测:临修故障为常见故障,无异常波动。

(3) THDS红外线轴温探测:无异常。

(4) TPDS运行状态地面安全监测:一般惯性故障,与延长段修周期无关。

2.3 临修故障分析

临修故障主要为制动故障和踏面圆周磨耗超限,其中制动故障属于惯性故障,踏面圆周磨耗超限属于正常临修,均与延长检修周期无明显关联。

关于HMIS临修故障,根据HMIS数据,统计了SQ6型车(309辆)、P70型车(4 695辆)和C70E型车(23 365辆),共计28 060辆车在2年运用期内的临修故障率。在一个定检周期(2年)内,转向架、轮轴、制动系统、车钩缓冲装置等部位的临修故障率见表7。

表7 P70、C70E型车与SQ6型车临修故障率 %

通过表7可知,SQ6型车延长段修期后,其转向架、轮轴、制动系统、车钩缓冲装置等部位临修故障类型未增加,且故障率明显低于既有P70、C70E型等70 t级通用货车。

3 结论

对所有指定车辆检测数据、5T监测信息数据、临修故障以及HMIS数据等进行分析可得出以下结论:

(1) 分解检查车辆检测数据表明,车体、转向架、轮轴、制动系统、车钩缓冲装置各部位检测数据均未超出《铁路货车段修规程》规定的限度;在各段修期内的验证车,其车辆运用状态与对比车基本一致,运用考察期内未发生影响运用安全和使用功能的故障。

(2) 5T监测及临修故障记录表明,验证车的故障并未随检修周期延长而明显增多,延长期内也未增加新的故障内容。

(3) HMIS数据表明,在2年定检周期内,SQ6型与P70、C70E型等70 t级通用货车的故障内容基本相同,且故障率明显低于既有的P70、C70E等70 t级货车。

综上,SQ6型车可满足段修周期从1.5年延长至2年的运用安全要求。