STX4型驮背多功能运输车侧梁组成变形及挠度控制

郑国庆,董建峰,孙 浩,刘向楠

(中车山东机车车辆有限公司,山东 济南 250022)

铁路驮背运输是多式联运和“门到门”运输的重要组织形式,兼具经济节能、绿色环保、安全可靠等特点,可实现铁路和公路货物运输的“无缝”衔接,运输效率高,对降低物流成本、减少能源消耗及环境污染等具有重要意义。STX4型驮背运输车侧梁组成是车体的主要承载部分,其变形和挠度直接影响到整车的外形尺寸、承载面平面度和高度的控制,所以,控制侧梁组成的变形及挠度对保证驮背运输车整车的制造质量至关重要。本文将分析STX4型驮背多功能运输车侧梁组成在生产过程中出现变形、下挠、侧挠等问题的原因,并提出焊接工艺优化方案。

1 侧梁组成结构及主要焊缝

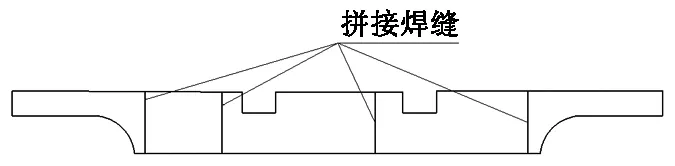

侧梁组成为上盖板、侧梁、加强梁、连接板、加强板、补强板等组焊而成的鱼腹形板柱式结构(图1),全长约16 m。侧梁组成的主要焊缝有:单根侧梁由5段板材对接拼焊而成,有4条对接焊缝;侧梁与加强梁中部的纵向长大角焊缝;上盖板与加强梁间的纵向长焊缝;加强板与加强梁上翼缘间的纵向长焊缝;连接板与2根侧梁间的角焊缝。

图1 侧梁组成三维图

2 侧梁组成在生产过程中易出现的问题

侧梁组成在生产过程中极易出现焊接变形问题,主要表现在:

(1) 单根侧梁拼接后扭曲变形、侧挠。

(2) 侧梁与加强梁间的连接为单侧长大焊缝,焊接不当容易造成侧梁下翼缘变形外胀。

(3) 侧梁上挠要求控制在8~18 mm,但实际生产中焊缝位置均偏向上部,易出现挠度达不到要求甚至下挠的情况。在试制的时候由于挠度只有-2~10 mm,需增加后续矫正工序,降低了产品质量和生产效率。

(4) 连接板与2根侧梁连接后,侧梁组成对角线长度、中部宽度达不到要求,需增加烤调工序。

3 原因分析

3.1 结构因素

(1) 侧梁主体为板材折弯成型的L形结构(图2),上盖板、加强梁在侧梁的外侧,整体是一个偏心结构,这种结构在组焊、吊运及存放过程中极易变形。

图2 侧梁截面示意图

(2) 侧梁整体较长,由于装备条件限制,需设置为5段拼接结构(图3),焊接量较大。

图3 侧梁拼接示意图

(3) 侧梁中部有2个缺口,容易造成缺口处下挠。

(4) 侧梁仅靠两端的连接板连接,中部无有效的支撑,易出现中部内曲的情况,使车体宽度变小。

3.2 焊接因素

侧梁主要焊缝的焊脚都在10 mm以上,且集中在侧梁的一侧,在组焊过程中即使严格按相关工艺参数执行也无法使焊接应力得到合理的释放,再加上结构因素的影响,导致焊接变形过大而出现扭曲、挠度不满足要求的问题。

4 控制侧梁组成变形及挠度的措施

针对上述原因分析,要想有效地控制侧梁组成的变形和挠度,应该从结构和焊接两方面入手。

4.1 配置相应装备控制侧梁结构对变形的影响

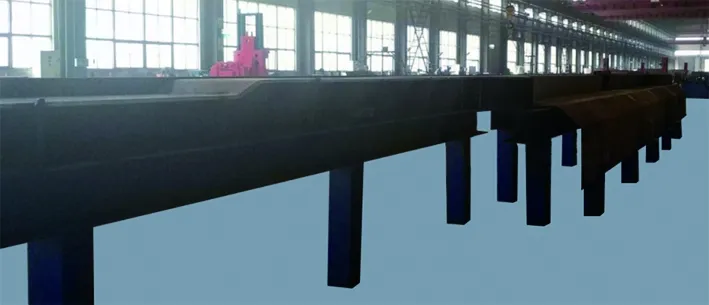

(1) 配置单根侧梁组对胎(图4)。通过单根侧梁组对胎控制侧梁上挠不小于12 mm。组对时设置预挠,在适当位置设置压紧装置,中部缺口处设工艺撑杠,以保证组对精度。在侧梁两端各增设3处工艺筋板以减少焊接变形。

图4 单根侧梁组对胎

(2) 配置单根侧梁调修胎。在组焊后对侧梁的扭曲变形、侧挠进行调修,保证侧梁的直线度不大于5 mm。

(3) 配置底架组对胎(图5)。用底架组对胎对侧梁组成进行组对,通过底架组对胎的定位压紧装置提高侧梁组成的组装精度。在中部加强梁的适当位置设置4根工艺撑杠,并将缺口处的车体宽度撑至要求宽度的上限再加30 mm,保证在焊接完成拆除撑杠后车体宽度能回收至要求的范围内;在侧梁中部下翼缘的适当位置设置3根工艺拉杠,将两侧梁下翼缘的宽度拉至要求宽度的下限再减20 mm,保证在焊接完成拆除拉杠后下翼缘的宽度能回到要求的范围内。

图5 底架组对胎

(4) 侧梁缺口处需组焊锁座,为保证锁座的强度还设置了补强板,因此焊接量很大,这种情况下直接焊接容易造成缺口处内收,使侧梁的挠度变小。为此,组焊锁座时在两侧增加顶起装置,以保证焊接完成后侧梁的挠度不会变化。

4.2 焊接工艺优化方案

(1) 由于侧梁与加强梁间为单侧长大焊缝,此焊缝在单根侧梁组焊时控制难度很大,容易造成侧梁下

翼缘变形外胀。为此,将此焊缝的焊接操作调整至底架翻转焊接工序。因为在之前的底架组对工序中已经设置了侧梁下翼缘工艺拉杠,此时进行焊接可以有效减少此焊缝对下翼缘变形的影响,同时,在底架翻转焊接工序焊接时可将此焊缝转至平焊位置,更有利于提高焊接质量。

(2) 将底架附属件的组装由底架附属件组焊工序调整至车体翻转焊接工序。在底架翻转向下时进行划线组装,既便于组装操作,又增加了底架翻转向下的时间,可利用车体自重使侧梁组成的挠度趋向于变大。

(3) 由于加强板在侧梁中部且焊缝较长,容易使侧梁挠度变小。因此,焊接时在侧梁中部增加顶起装置,并将此焊缝的焊接顺序和焊接方向进行适当调整,以减少对侧梁挠度的影响。

5 结束语

STX4型驮背多功能运输车侧梁组成的结构与传统车型有着较大差异,工艺控制难度较大,通过实施上述措施,有效提高了侧梁组成的成型质量和生产效率,保证了整车的制造质量,也为今后生产类似结构的车型积累了经验,并提供了参考依据。