增强型气液硫化技术处理含重金属废水的研究与应用

杨文阁,郭胜旭,李育平,陈 虎,哈向阳,杨宏乾,刘元兴

(金川集团铜业有限公司,甘肃金昌 737100)

有色金属冶炼配套的烟气制酸工艺中,冶炼烟气在洗涤时产生的酸性废水含有大量污染环境的重金属[1]。该酸性废水成分复杂,污染物浓度高,处理量大,主要含有镍、铜、铁、砷、铅、镉及烟尘等有害物质,是一种难处理的矿冶工业废水。行业内常用的重金属废水治理方法主要有中和沉淀法和硫化沉淀法,中和沉淀法产生的重金属氢氧化物沉淀溶度积较高,最终形成大量以石膏为主要成分的中和渣,增加了固体危废的处理成本,而硫化沉淀法则因其反应效率高、产生渣量少的特点,在重金属废水处理领域拥有较大优势。

1 硫化反应去除重金属机理的研究

硫化沉淀法是指向酸性废水中投加硫化剂,使酸性废水中大部分金属离子与硫化剂生成难溶的金属硫化物,再以沉淀形式分离的方法。其反应机理如下[2]:

工业上普遍采用的硫化剂是硫化钠,近年来,随着原料价格的上涨以及日益严格的环保要求,该方法逐渐暴露出了以下缺点:

1)工业用硫化钠纯度较低,通常工业用硫化钠质量分数在60%,且其中含有硫代硫酸钠、亚硫酸钠及水不溶物等杂质,造成硫化钠药剂用量过大。

2)由于冶炼行业酸性废水的重金属含量及酸度较高,使用硫化钠硫化,大量的Na+会在水中富集,影响处理后中水品质,造成中水回用困难。

3)硫化沉淀法生成的重金属硫化渣属于危险废物,处理费用较高,且硫化钠药剂会带入大量其他不溶性杂质,增加了反应后的渣量,也增加了危险废物的处理费用。

4)使用硫化钠作为硫化剂,需要将硫化钠溶于水后,再与酸性废水进行反应,副反应易产生硫化氢气体,由此导致硫化反应效率低、药剂利用率低,且硫化氢气体的逸出会带来巨大的环境和安全风险。

因此,经过理论研究和技术创新后,在借鉴传统硫化沉淀法的基础上,技术人员针对常规硫化系统易出现的问题,对硫化沉淀法的药剂和反应装置进行了改进。选用硫化氢气体为硫化剂、采用密闭分段式螺旋喷射硫化反应装置进行高效硫化反应,形成了增强型气液硫化技术。该技术主要利用气态硫化剂与酸性废水反应,反应过程中强化硫化反应效果。在密闭环境下,利用硫化氢的硫化反应具有安全、便捷、高效等技术特点,最大程度地保证硫元素的高效利用。

2 增强型气液硫化技术及其应用

增强型气液硫化技术的应用是通过两级并联全密封分段式螺旋喷射硫化反应装置实现的,反应后液通过浓密机、压滤机等设备除去产生的硫化沉淀,清液进入下一工序处理。过量的硫化氢气体先后通过酸水吸收塔和二段吸收塔反应吸收,二段吸收塔的吸收液再返回反应器作为硫化剂回用。

2.1 增强型气液硫化技术工艺流程

增强型气液硫化技术工艺流程见图1。

图1 增强型气液硫化技术工艺流程

经氢气与硫磺合成的硫化氢气体与来自酸水吸收塔的酸性废水进入一级硫化反应器。一级硫化反应器是由螺旋涡轮管式气液混合器和强化硫化反应器构成的全密封分段式螺旋喷射硫化反应装置。硫化氢气体和酸性废水首先在螺旋涡轮管道式气液混合器内充分混合,经混合后的反应液通过喷射形式进入强化硫化反应器。在该反应器内,强化混合的气液反应物料通过双层搅拌装置强化反应,并在侧壁扰流板的作用下,通过强紊流技术进一步提高该硫化反应的反应效率。一级反应后的硫化反应液通过反应器底部的螺旋喷射装置送入二级高效硫化反应器内。经过两级增强型气液硫化技术处理的酸性废水,其中重金属和砷绝大多数通过生成硫化物的形式形成沉淀。带有硫化沉淀的酸性废水通过带有坡度的自流管道送入浓密机,进行固液分离。在浓密机内,清液通过浓密机上部溢流至清液罐,并通过输送泵送至后端处理装置。以硫化物为主的沉淀因重力沉降作用汇聚于浓密机底,排至污泥池。硫化物沉淀用加压泵送入压滤机,压滤后清液进入清液罐,滤渣拉运至危废处置中心。

硫化反应器和浓密机中溢出的硫化废气先后进入酸水吸收塔和碱液吸收塔进行吸收,经吸收后的废气达到排放标准后通过塔顶烟囱排放。碱液吸收塔内的吸收液经循环吸收后主要成分为硫化钠或硫氢化钠,可返回硫化反应器内继续参与硫化反应。该技术在合理处置废气的基础上,实现了硫化废气的资源化利用。

2.2 硫化废气吸收与资源化利用

利用增强型气液硫化技术处理重金属酸性废水时,为了加快反应速率,提高重金属去除效率,通常需要加入过量硫化氢气体。硫化氢是一种有剧毒、极其危险的工业物料,为防止过量硫化氢气体污染环境,造成操作人员中毒,需合理处置过量的硫化氢,在保证生产系统及人员安全的同时,进行回收利用。

在对传统硫化废气吸收工艺比较的基础上,将以硫化氢为主的硫化废气收集并回用至酸水吸收塔循环吸收,既保证了硫化废气的合理处置,又充分利用了硫化剂,增强了硫化反应效果。设置2台吸收塔对硫化废气进行吸收,吸收塔后设置风机,保证吸收塔内负压操作,避免吸收过程中硫化氢气体溢出造成环境污染。高重金属含量和高酸度的酸性废水首先进入酸水吸收塔。正常生产过程中,由于硫化废气通过管道收集后首先进入酸水吸收塔,在该塔内,酸性废水对硫化废气进行初步吸收,一方面酸性废水与硫化废气通过硫化反应,初步除去一部分重金属和砷,为后续硫化反应减小压力;另一方面,硫化废气中以硫化氢为主的相关组分被酸性废水大量消耗,极大降低了碱液吸收的工作负荷,减小了废气吸收的耗碱量。一级废气吸收后的酸性废水用泵送入硫化反应器内进行增强硫化;废气送入碱液吸收塔内,用配置好的氢氧化钠溶液进行吸收。吸收液在塔内循环喷淋,确保硫化废气中硫化氢等有害气体吸收完全,最终能够达标排放。

2.3 增强型气液硫化技术应用效果

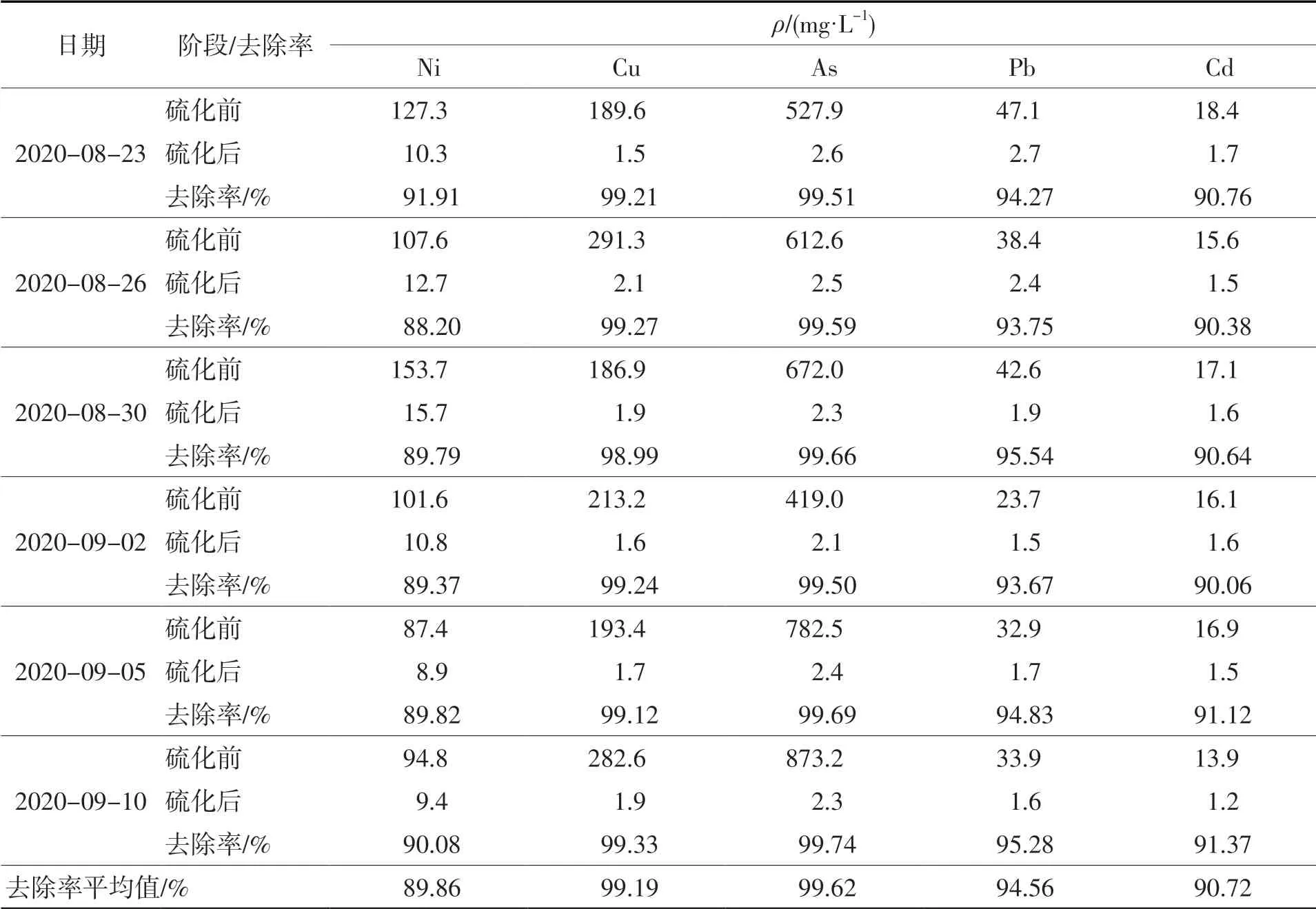

增强型气液硫化技术在某大型有色冶金企业稳定运行后,连续3周对硫化段进出口水质取样分析,水质成分详见表1。

表1 增强型气液硫化技术处理后水样成分

由表1可知,经增强型气液硫化技术处理后重金属酸性废水中镍平均去除率为89.86%,铜平均去除率为99.19%,砷平均去除率为99.62%,铅平均去除率为94.56%,镉平均去除率为90.72%。

增强型气液硫化技术利用硫化氢气体将酸性废水中砷及重金属以沉淀形式高效去除,该技术具有以下优势:

1)抗污染负荷冲击强能力、净化效率高。增强型气液硫化技术抗重金属负荷冲击能力强。酸性废水中重金属浓度波动很大,且无规律,经过气液高效硫化处理工艺处理后出水水质稳定,净化效率高。

2)处理过程可控、成本低。与传统的硫化技术相比,该技术工艺过程硫元素充分循环利用,降低了硫化剂的消耗,可实现有害元素砷的可控脱除,且无二次污染。

3)工艺技术自动化程度高、劳动强度低、安全性高。该技术与国内外原有的酸性废水处理方法相比,工艺控制简单,参数控制条件宽松,可通过压力控制、pH值控制、流量控制、在线自动检测等手段集成,实现酸性废水处理全过程自动化控制,极大降低了生产操作人员的劳动强度。通过新型的反应装备可有效防止硫化氢气体的逸出,改善作业环境,确保员工安全,提高硫化氢利用率。

3 结语

硫化法去除酸性废水中重金属污染物具有反应效率高、渣量少的优点,在业内有广泛应用。但传统以硫化钠为硫化剂的硫化工艺,在反应过程中会带入大量钠盐,影响处理后废水的回用。增强型气液硫化技术以硫化氢气体为硫化剂,采用气液混合器和螺旋喷射硫化反应器强化了硫化氢气体与重金属废水的反应效果。同时,在过量硫化氢气体处理方面,利用“酸水+液碱”两级吸收,在保证尾气达标排放的同时,最大限度地实现硫化剂的循环利用。下一步拟在继续提升硫化反应效率的同时,优化硫化污泥的沉降和压滤方案,以期经增强型气液硫化反应技术处理后的重金属废水能够达到更优质的出水指标。