35 kt/a废酸再生装置运行分析

吕 品

(山东三维化学集团股份有限公司,山东淄博255434)

随着油品质量升级和下游化工行业的发展,以及汽油标准升级的需要,对混合异辛烷的需求量越来越大。为应对当前市场上产品供不应求的局面,同时增加企业经济效益和竞争力,某石化公司新建400 kt/a烷基化装置生产高辛烷值的烷基化油,配套建设了35 kt/a废酸再生装置。其中,烷基化装置采用美国DuPont公司的STRATCO硫酸烷基化技术,使用w(H2SO4)为98%的浓硫酸做催化剂;废酸再生装置采用奥地利P&P公司SOP湿法氧化制酸技术处理烷基化装置产生的废硫酸,脱除其中的杂质实现硫酸的再生,产品酸返回烷基化装置循环利用。

1 工艺技术及特点

1.1 工艺原理

湿法氧化制酸工艺主要包括废酸裂解、过程气氧化、过程气冷凝、过程气净化4个部分。

1.1.1 废酸裂解

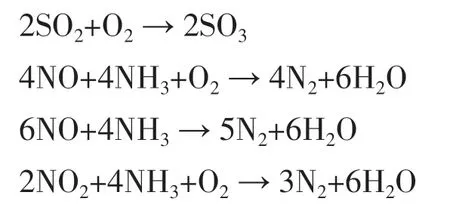

废酸焚烧炉是废酸裂解的核心设备,在850~950 ℃将废酸裂解,废酸中的有机物转化为二氧化碳和水,主要反应如下[1]:

1.1.2 过程气氧化

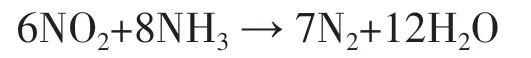

废酸焚烧产生的过程气经过滤除尘后进入转化器,在转化器内SO2被氧化为SO3,氮氧化物被还原,主要反应如下[2]:

1.1.3 过程气冷凝

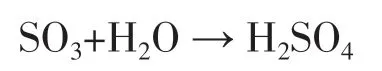

氧化后的过程气在冷凝器内与风机输送的环境空气换热后,过程气中的硫酸被冷凝下来,主要反应如下:

高中化学不仅要求学生掌握基本化学理论,还要求学生能在理论基础上加以实验,因此化学实验的地位不容小觑.在化学实验中,对于学生的动手能力和理解能力都有一定的要求,其中部分危险的化学药品更是需要学生自觉遵守使用规则,才能保证指导教师和学生的人身安全,所以在实验过程中对学生的自我管理意识有着高标准.学生在实验过程中,自我管理不仅限于实验操作管理,还在于对生命尊重、严谨的意识管理.对此教师在化学实验中应以身作则,向学生宣扬自我管理能力的重要性.

1.1.4 过程气净化

过程气经冷凝后进入装有活性炭催化剂的转化器中,残余的SO2被吸收或转化为稀硫酸,主要反应如下:

1.2 工艺流程

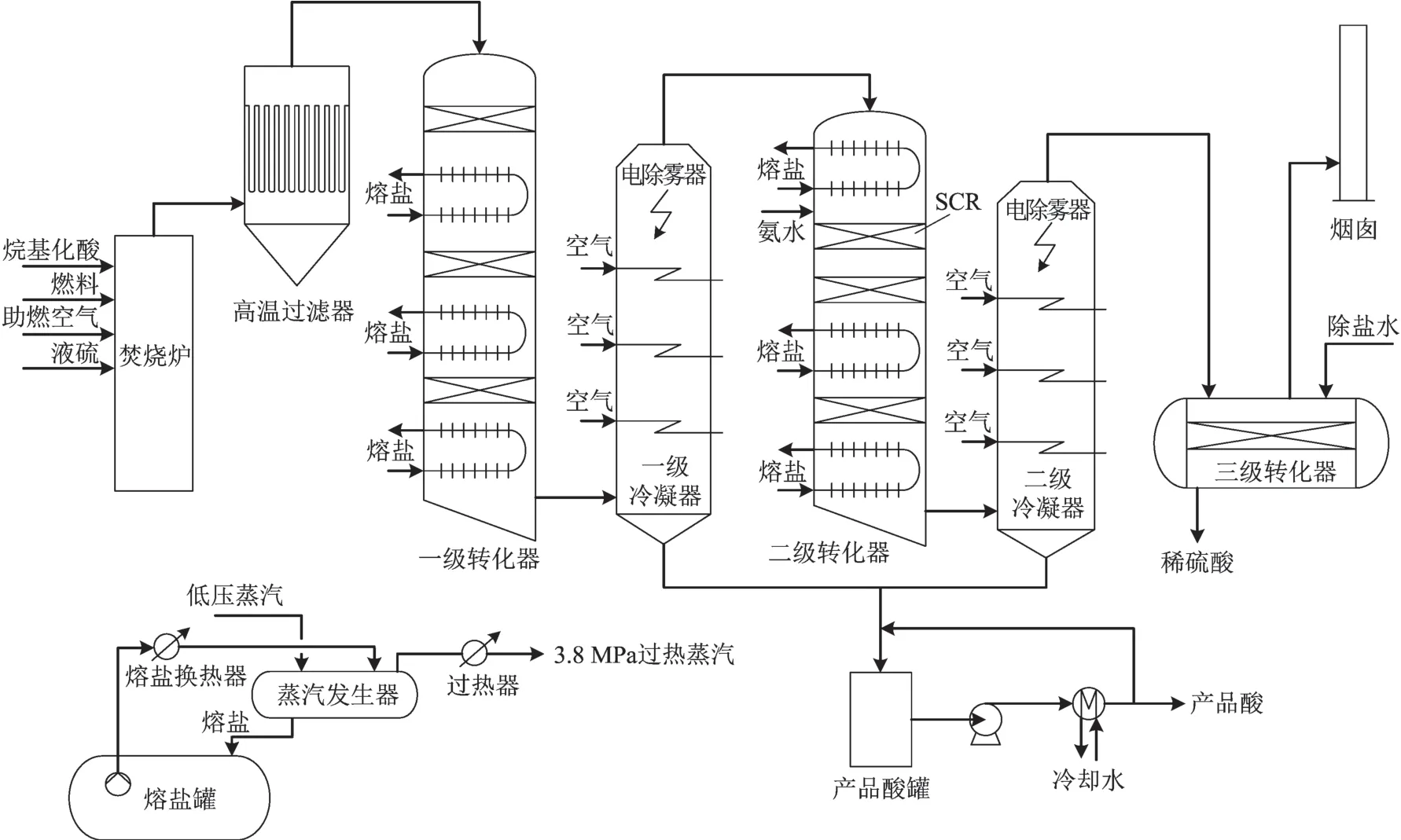

35 kt/a废酸再生工艺流程示意见图1。

图1 35 kt/a废酸再生工艺流程示意

1.2.1 废酸裂解

自上游烷基化装置来的废酸送入焚烧炉内裂解,硫酸在炉内被分解为SO2,H2O和O2,其他有机物被同时分解。通过调节燃料气和助燃空气的流量调节炉温和出口过程气氧含量,并适当补充液硫,保证产品酸产量。过程气通过炉内熔盐换热器降温后进入高温过滤器过滤,出口灰分(ρ)小于1 mg/m3。

1.2.2 过程气氧化及冷凝

过程气经风机送入一级转化器,将过程气中的SO2氧化为SO3。经氧化后的过程气进入一级冷凝器冷凝,过程气与空气换热后,冷却至约260 ℃,硫酸蒸气达到露点被冷凝成硫酸,在冷凝器底部的收集槽积聚后自流至硫酸罐。未被冷凝的过程气经上部电除雾器回收酸雾后依次进入二级转化器和二级冷凝器。两级转化后过程气经加压后进入三级转化器。

1.2.3 过程气净化

1.2.4 配套系统

冷凝器收集槽中的硫酸自流至硫酸罐,经冷却降温后送至界区硫酸储罐,供烷基化装置使用。装置设置熔盐系统传导系统内热量,调控反应温度保证SO2的转化率。余热至蒸汽发生器产蒸汽,蒸汽经过热器过热后送入蒸汽管网。降温后的熔盐返回至熔盐罐,再经泵送至各换热器循环使用。

1.3 工艺特点

1)该工艺采用湿法氧化制酸工艺,与干法氧化制酸工艺的区别在于:不脱除过程气中的水蒸气,SO2在水蒸气存在条件下被氧化为SO3,SO3与气体中存在的水蒸气反应后冷凝成酸,完成废酸的再生。湿法氧化制酸工艺不涉及过程气脱水和成酸补水工序,减少了公用工程消耗,降低了能耗[3]。

2)采用铂系催化剂和钒系催化剂促进SO2氧化,配套SCR脱硝催化剂脱除尾气中氮氧化物。设置了高压电除雾器减少酸雾产生,并采用活性炭催化剂净化尾气,以确保外排尾气达标排放。

3)设置熔盐系统传导系统热量,通过蒸汽发生器产蒸汽,降低了能耗。

4)操作系统设计了开工、新风、酸性气、急停4种操作模式,便于操作切换,另外单独设置了熔盐启停模式,系统自动化程度高。

2 运行情况

2.1 出现的问题及解决方法

该装置由山东三维石化工程股份有限公司负责设计,于2019年3月底中交,并于2019年6月实现一次开车成功。生产期间,该装置出现了以下问题:

1)焚烧炉烘炉期间,个别高温过滤器出口流通量不足,制约升温。经与施工单位对接,高温过滤器出口管段在焊接过程中,氩弧焊打底保护,管道中使用了水溶性纸充氩保护,施工后未清理。因整个高温过滤器出口压力较低,水溶性纸无法破开,导致开工过程中气流堵塞。使用蒸汽贯通后,设备流量得到提升。

2)废酸再生熔盐系统泵出口阀高温情况下卡涩。出口阀为带蒸汽夹套伴热的开关球阀,常温状况下阀门动作正常,但投入夹套蒸汽后阀门出现卡涩现象,致使熔盐系统无法正常启用。经与厂家技术人员沟通得知:阀门在出厂时未进行高温测试,阀门设计时阀芯和阀座的配合尺寸为理论计算值,同时加工时存在偏差,导致阀门高温时阀芯阀座膨胀间隙过小,进而导致阀芯抱死无法动作。厂家对阀门进行返厂维修,高温试验合格后运回现场,投用正常。

3)熔盐夹套管道多处出现泄漏。熔盐管道采用蒸汽夹套伴热,内外温差较大,应力过大导致管路破裂泄漏。经与工艺包厂家沟通并调研相关熔盐导热使用厂家的使用情况,拟采用工厂预制外伴热管伴热的形式替代原有夹套伴热形式,待整改投用后确认使用效果。

2.2 运行效果

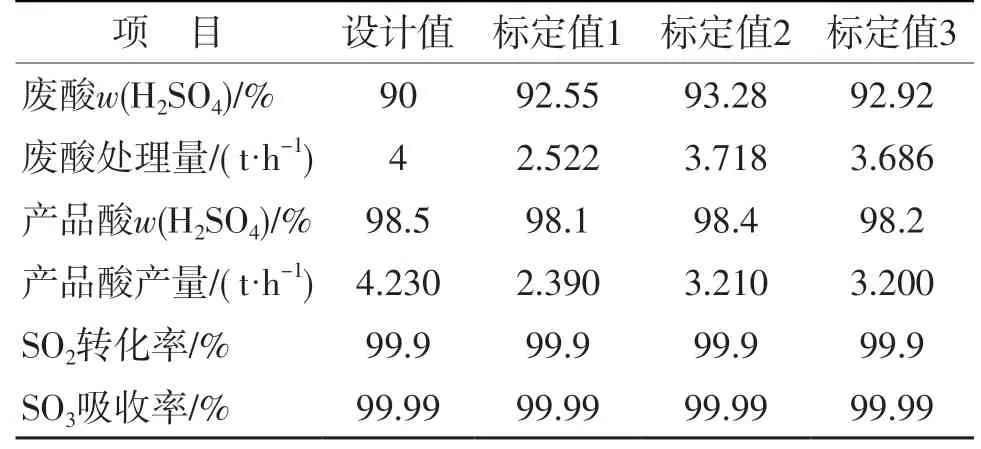

35 kt/a废酸再生装置自投用以来,运行情况良好,2019年9月25—28日对装置进行了标定。装置主要设计指标与实际运行指标对比详见表1。

表1 装置主要设计指标与实际运行指标对比

由表1可见:标定工况下,SO2转化率和SO3吸收率均达到设计值,产品酸w(H2SO4)均大于98%,产品酸浓度满足烷基化装置的使用要求,但低于设计值w(H2SO4)98.5%。原因是业主综合考虑未引液硫至废酸再生装置,缺少生成硫酸所需的硫元素,导致产品酸浓度低于设计值。

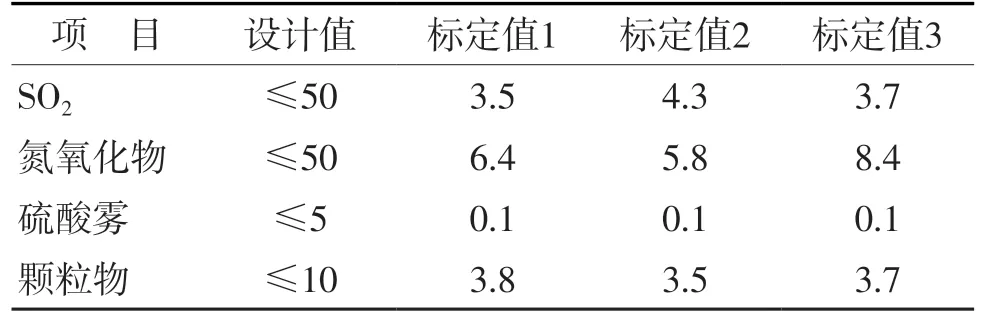

外排尾气工艺参数见表2,尾气污染物排放相关标准及排放限值见表3。

表2 外排尾气工艺参数 ρ: mg/m3

表3 外排尾气污染物排放相关标准及排放限值

从表2及表3可以看出:外排尾气中的SO2、氮氧化物、硫酸雾和颗粒物浓度满足各项最新排放要求。

3 结语

某石化公司35 kt/a废酸再生装置所得产品酸品质优良,且外排尾气各项指标满足排放要求。SOP湿法氧化制酸技术适用于烷基化装置废酸再生需求,实现了酸的循环再生,减少了对环境的污染。