陕西锌业109 m2焙烧炉制酸系统生产运行技术总结

岳凤洲,姚 强,张建康,刘 琳,刘 伟

(陕西锌业有限公司,陕西商州726007)

陕西锌业有限公司(以下简称陕西锌业)前身为商洛冶炼厂,1986年筹建,1989年12月投产,2004年7月加入陕西有色金属控股集团有限责任公司。陕西锌业依据国家发改委2007年4月发布的《铅锌行业准入条件》及时申报后,获批建设100 kt/a电锌焙烧及烟气制酸项目,委托中国恩菲工程技术有限公司优化设计了109 m2锌精矿流态化焙烧炉及配套的制酸装置。该装置于2008年3月1日开工建设,2009年5月建成,6月1日首次投料开车试产成功。该套装置的建成投运,标志着陕西锌业的生产规模和技术装备水平实现了发展超越。该装置连续稳定运行近12年来,设备运转率较高,主要生产技术经济指标均达到了国内较好水平[1]。

1 特点回顾

该套装置在设计、建设和运行等方面的先进性主要表现在以下10个方面:

1)筑炉技术实现了新突破。新建109 m2流态化焙烧炉在国内首次使用了炉顶整浇施工技术[2]。生产实践证明:大型流态化焙烧炉炉顶采用整体浇筑技术是成功的,不仅施工工期短,成本低,耗材少,而且有利于解决异型砖砌筑炉顶传统施工中存在的诸多行业难题。

2)风帽使用寿命长。109 m2流态化焙烧炉原设计使用10 882个直吹式风帽,实际施工安装10 901个风帽,采用特种材质精密铸造,一次制造安装,永久使用。

3)高效冷却圆筒和抛料机设备使用效果好。陕西锌业180 kt/a硫酸装置设计采用1台规格为φ1 920 mm×9 600 mm、生产能力为20 t/h的高效冷却圆筒冷却锌焙砂,循环水进入有效换热面积为109 m2的内置腔内,与外壁流动的热焙砂间接换热,传动功率仅18.5 kW,水耗低,冷却效率高,密封条件好,没有水汽外溢现象。109 m2流态化焙烧炉进料口设置带速18.5 m/s、生产能力为25 t/h的2台抛料机同时进料,彻底解决了传统流态化焙烧炉进料管易堵塞、磨损快和难密封等问题。

4)余热利用效率高。陕西锌业109 m2锌精矿流态化焙烧炉配置了1台设计蒸发量为28 t/h的饱和蒸汽余热锅炉,配套德国德兰赛兰公司生产的NADROWSKI B5S-3+B7S-3型饱和蒸汽抽凝式透平发电机组,同时采用2种设备回收工艺余热:一是投产后技改采用了1台高效热管省煤器回收转化工序高温SO3烟气的余热[3],二是原设计安装了2台流态化冷却器,可以回收流态化焙烧炉排出的高温锌焙砂余热,用于加热锅炉给水。采取上述余热回收措施后,余热锅炉实际蒸发量从28 t/h提高到33~35 t/h,且余热锅炉所产饱和蒸汽实现了能源梯级高效利用,实际发电2.2×107kWh/a左右(不含企业冬季采暖)。该余热锅炉的投用取代了湿法炼锌工艺加热用的3台燃煤蒸汽锅炉,根据测算,节省烟煤约40 kt/a,减排SO2约1 200 t/a,环境效益和经济效益显著[4]。

5)电收尘器收尘效率较高。80 m2电收尘器设计有4个电场,收尘采用C形极板和溢流螺旋密封,电控部分采用稳定可靠的恒流源和95瓷绝缘瓷套等先进设备和材料。电收尘器出口烟气中尘(ρ)可以控制在55 mg/m3以下,与传统设计值小于等于200 mg/m3相比,每年可多回收含锌烟尘92.8 t,降低了净化工序外排稀酸中的尘含量,提高了资源利用率和企业效益。

6)脱氟和协同脱汞效果好。2010年7月首次停炉检修时,陕西锌业对净化工序洗涤塔内海尔环主填料层上部的瓷质填料腐蚀情况做了对比分析,发现每年氟对瓷质填料的腐蚀率高达77.92%。此后,把净化工序的水玻璃添加量提高到30~50 kg/d,净化后烟气中的氟质量浓度一般不超过1 mg/m3(近12年平均值为1.08 mg/m3),2011年以来均未发现干燥塔内的瓷质填料有明显的氟腐蚀粉化现象。2012—2014年,陕西锌业作为全国仅有的2家试点单位之一,参加了原环境保护部对外合作司牵头组织的锌冶炼行业汞排放普查调研。调研发现,陕西锌业180 kt/a硫酸装置脱硫前尾气中的汞质量浓度平均为564 µg/m3,氧化锌脱硫装置投运正常后,外排尾气中的汞质量平均浓度为19 µg/m3,氧化锌湿法脱硫协同脱汞效率为96.63%[5]。

7)二氧化硫转化率较高。陕西锌业180 kt/a硫酸装置是国内设计投运的第7套109 m2流态化焙烧炉烟气制酸装置。该装置在施工设计和建设中,立足企业实际,尽可能借鉴了国内同类装置的先进技术和成熟经验。通过技术改造和优化操作参数,在全部采用国产催化剂的情况下,SO2转化率可以连续稳定在99.8%以上,尾气ρ(SO2)保持在500 mg/m3左右[2007年原设计尾气ρ(SO2)≤944 mg/m3],2009年6月至2020年12月制酸系统正常生产平均开车率为91.35%,累计生产工业浓硫酸2 149.11 kt,平均产酸速率23.163 1 t/h。

8)尾气脱硫实现了新突破。陕西锌业180 kt/a硫酸装置2007年原设计采用“3+1”二转二吸工艺,进转化器φ(SO2)为7.35%,烟气流量为69 122 m3/h,SO2转化率为99.6%,总吸收率为99.95%,尾气ρ(SO2)为944 mg/m3,符合 GB 16297—1996《大气污染物综合排放标准》的要求。投运3年后,实际生产受原料硫含量波动等因素影响,烟气流量在50 000~80 000 m3/h波动,尾气ρ(SO2)在300~1 300 mg/m3。为适应新的环保标准并保证外排尾气连续稳定达标,在广泛深入调研的基础上,陕西锌业于2013年设计建设了1套氧化锌高效脱硫装置。这套脱硫装置采用氧化锌全氧化工艺,并进行了8个方面的改进和优化[6],2014年5月建成投运。脱硫剂来自锌精矿焙烧工序电收尘器所产含锌烟尘,无需外购,脱硫后所产硫酸锌浆液泵入湿法炼锌浸出工序回用,脱硫过程中不产生新的“三废”。

9)重要管件采用国产优质产品。主要有两类:一是高温高压受热件成功采用了国产化优质钢材。冷却水套和余热锅炉第一烟道锅炉管漏水曾是制约20世纪中国硫酸行业焙烧设备的两大难题。陕西锌业109 m2流态化焙烧炉冷却水套和余热锅炉第一烟道锅炉管设计均采用12Cr1MoV管材,委托苏州海陆重工股份有限公司从上海宝钢公司定点制造12Cr1MoV优质管材,并专业规范加工、制作、安装,基本解决了流态化焙烧炉冷却水套和余热锅炉第一烟道锅炉管漏水两大难题。二是浓硫酸管道成功采用了国产316L优质管材。陕西锌业180 kt/a硫酸装置干吸和成品工序浓硫酸输送设计施工全部采用316L管材,并从太原钢铁公司不锈钢厂定点采购316L管材和专用配套管件,浓酸管道未采用阳极保护技术,法兰密封采用F4材质的国产板材,基本消除了过去11年生产过程中的浓硫酸铸铁管件腐蚀泄漏事故。

10)关键设备和仪表从德国和日本进口。主要有三类:一是SFP9型二氧化硫风机从德国西门子公司原装进口,电机功率比国产同类产品S2250-16型风机低240 kW,而且联锁约束条件少,操作简单,运行安全高效;二是余热锅炉所用热水循环泵和给水泵从日本进口(酉岛制作所原装),价格低于德国KSB产品和美国ITT两种同类产品,连续运行10年比较平稳;三是温度、压力、浓硫酸浓度计、流量、液位等主要仪表及传感器从德国西门子公司采购,性能和质量安全可靠,适应DCS控制要求。

2 运行回顾

从2009年6月1日至2020年12月31日,陕西锌业109 m2流态化焙烧炉实际运行93 107.41 h,正常生产开车率91.67%,累计生产硫酸2 149 113.5 t,达到国内同类装置较好水平。109 m2流态化焙烧炉及制酸系统运行情况见表1。

表1 109 m2流态化焙烧炉及制酸系统运行情况

从陕西锌业109 m2流态化焙烧炉及制酸系统近12年的运行过程可以发现,该系统停产有4种情况:停炉检修、临时焖炉小修、突然停电和大修后烤炉。

停产总时间8 460.59 h,其中首次开炉升温30 h,占比0.35%。

2.1 停炉检修

运行期间停炉检修累计18次共5 893.30 h,占停产总时间8 460.59 h的69.66%。各类原因导致停炉检修的次数和占比见表2。

表2 各类原因导致停炉检修次数、时间及占比情况

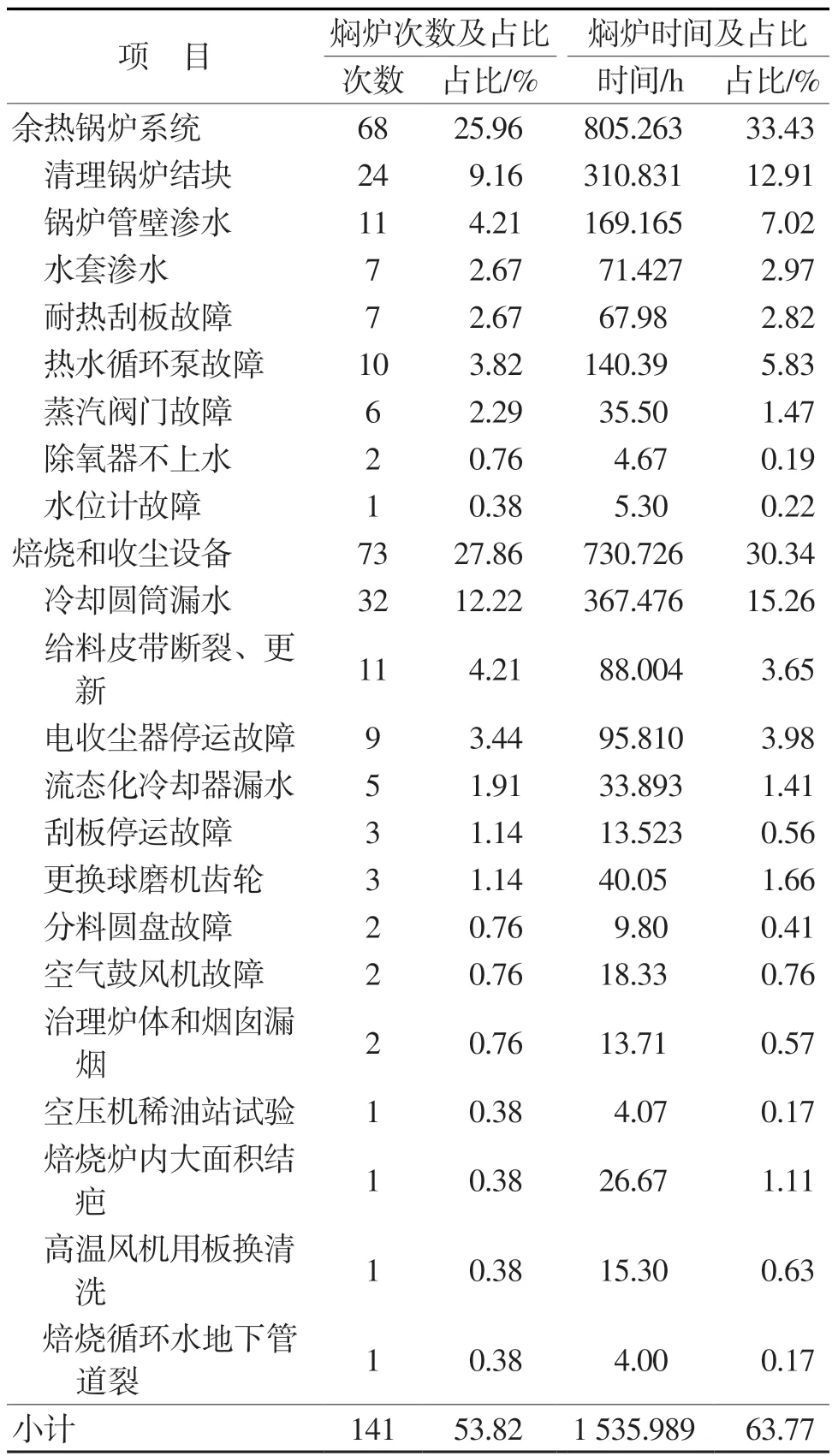

2.2 焖炉小修

焖炉小修实际发生262次共2 408.49 h,占停产总时间的28.47%。余热锅炉结块、管壁渗漏、二氧化硫风机跳闸、阳极保护浓硫酸冷却器和冷却圆筒局部渗漏等5种故障是导致焖炉小修的常见多发故障,占焖炉时间的55.35%。按工序统计各类故障导致的焖炉停车具体情况见表3和表4,此外,DCS故障导致焖炉次数为2次,占比0.76%,时间为8.217 h,占比0.34%。

表3 2009—2020年焙烧工序故障焖炉停产统计表

表4 2009—2020年制酸及脱硫工序故障焖炉停产统计

2.3 大修后烤炉

大修后烤炉只在2013年年度检修后发生1次104 h,占停产总时间的1.23%。

2.4 突然停电

突然停电累计24次共24.8 h,占停产总时间的0.29%。

3 过程控制主要指标

主要分析运行过程中与收尘和烟气制酸有关的指标的实际情况。

3.1 烟气收尘和净化指标

烟气收尘和净化指标包括电收尘器出口烟气尘含量,以及二氧化硫风机出口烟气酸雾、水分、尘、氟共5项指标,详见表5。

表5 烟气收尘和制酸净化指标 ρ: mg/m3

由表5分析可见:受进口锌精矿原料粒度较细等因素影响,净化后烟气尘含量波动较大,今后提产增效仍需高度重视。

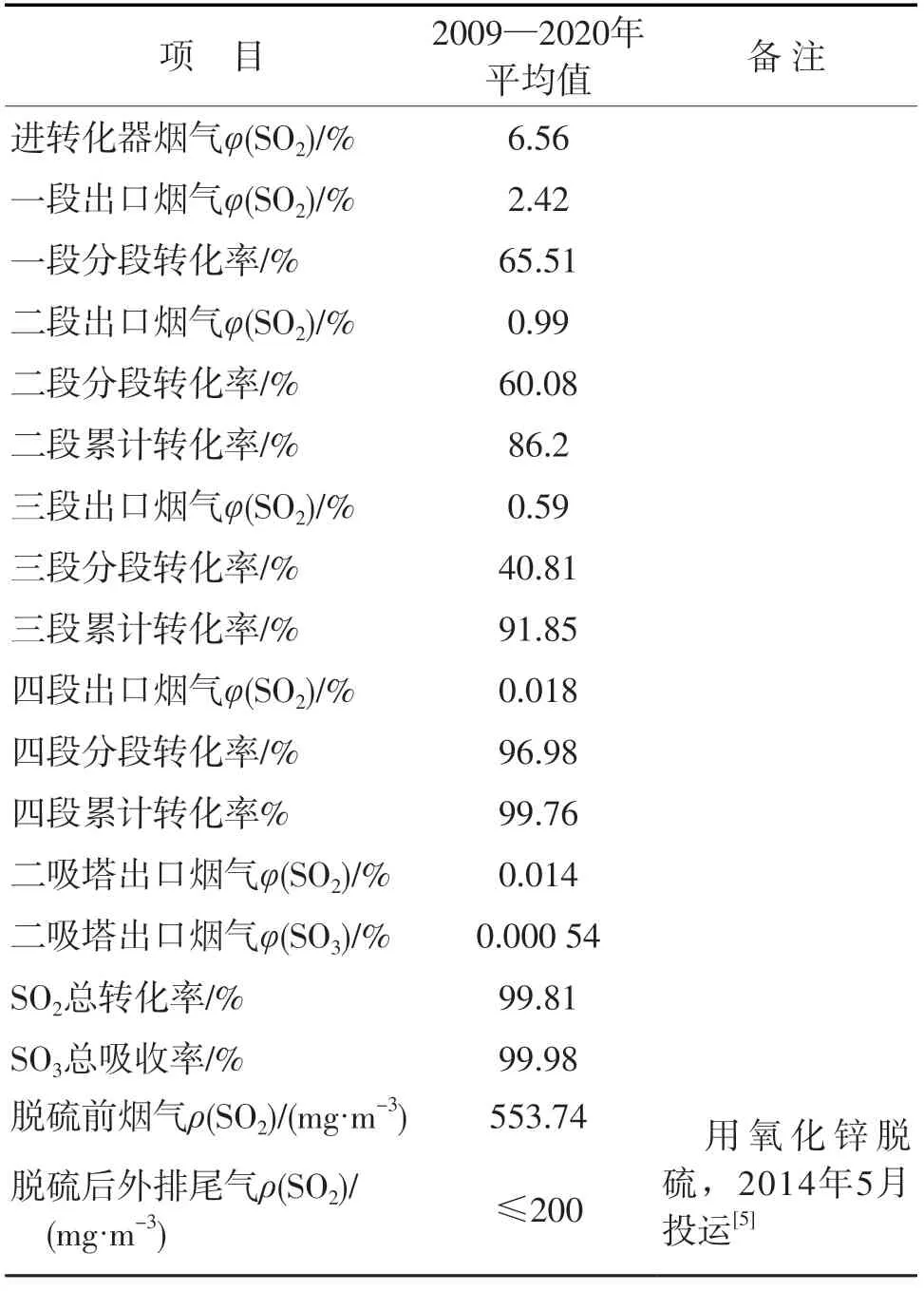

3.2 转化率、吸收率和烟气脱硫指标

2009年6月至2020年12月的转化率、吸收率和烟气脱硫指标平均值见表6。

表6 109 m2流态化焙烧炉及制酸运行指标

4 存在的主要问题

回顾陕西锌业109 m2流态化焙烧炉及制酸系统2009年6月至2020年12月实际运行情况发现,提高系统开车率仍然是今后挖潜增效和实现高质量高效益生存发展的最有效途径。要提高系统开车率,应重点研究解决以下4个方面的问题:

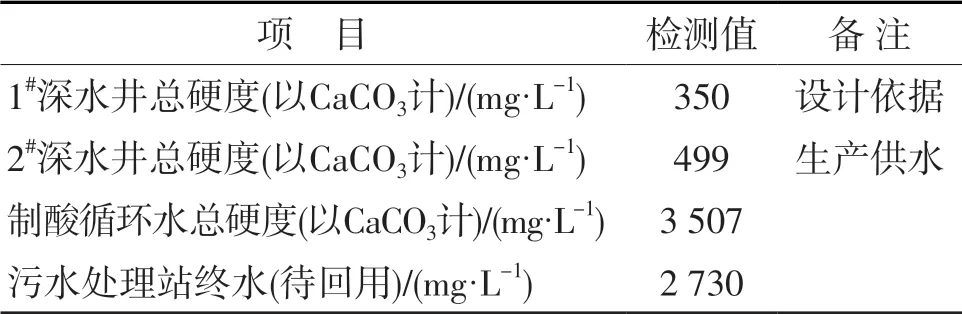

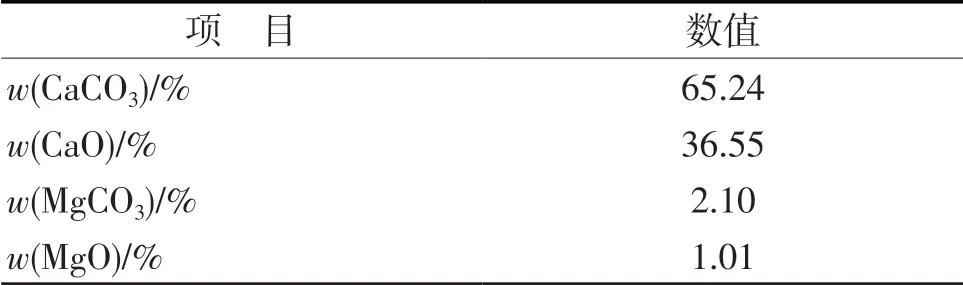

1)水质问题。冷却圆筒和国产阳极保护浓硫酸冷却器设备是焙烧和干吸工序的两种主要换热设备,近12年来因上述设备漏液导致焖炉小修73次,停产651.869 h,占小修停产总时间的27.07%。为了查清漏液原因,陕西锌业分别在2009年11月和2013年12月做了水质检测分析,将两次检测结果取平均值,用水硬度检测结果见表7,设备结垢成分检测结果见表8。

表7 用水硬度检测结果

表8 设备结垢成分检测结果

通过表7~8数据、原设计建设实际和生产运行情况综合分析可知,导致设备结垢的主要原因有2个:一是设计依据偏离生产实际,二是循环水总硬度太大。由于陕西锌业装置原设计依据中水质硬度较低,导致循环水系统设计的软水设备处理能力不足,效率偏低。陕西锌业地处缺水地区,不允许循环水大量置换,导致循环水实际总硬度超过2#深水井供水6倍,设备极易结垢。建议调研导洁(北京)环境科技有限公司等成熟先进的防垢技术,结合陕西锌业实际工况要求,优选后设计建设专用循环水软水补水站,彻底解决设备结垢问题,进一步提高设备运转率。

2)锅炉钢质量问题。自从二十世纪九十年代国产12Cr1MoV优质管材用来制造焙烧炉冷却水套和余热锅炉高温区换热鳍片以来,这一材质的进步带动我国硫酸工业实现了长足进步和高效安全生产。但是,随着焙烧炉和余热锅炉设备大型化进程的加速,国内大中型企业急需钢铁行业开发比12Cr1MoV更耐冲刷更耐高温的材料。以陕西锌业为例,近12年来由于焙烧炉水套和余热锅炉渗漏水导致停产共计25次1 133.82 h(其中焖炉小修19次240.59 h,停炉检修5次893.23 h),占停产总时间8 460.59 h的13.40%。由此可见,加速研发更耐冲刷更耐高温的锅炉管新材料和制造技术,对我国冶金化工行业技术进步有重大现实意义。

3)关键运转设备国产化问题。在国内锌冶炼行业,强制循环余热锅炉用热水循环泵、高中压饱和蒸汽余热发电机组、二氧化硫风机、硫酸板式换热器等关键设备的制造技术目前仍需要依赖德国、日本和美国等发达国家。我国已经连续十多年稳居全球硫酸和电锌生产和消费首位,行业综合实力正在逐年持续提高。高性能高质量的大型关键设备国产化技术仍是行业难题和发展短板。以陕西锌业为例,为了节省建设投资和加速建设进度,陕西锌业2008年订购了1台热水循环泵(国内中外合资厂制造,28 t/h强制循环余热锅炉用)和1台2 240 kW的国内某厂制造的二氧化硫风机,近12年的生产运行实践表明,中外合资热水泵和国产二氧化硫风机质量和性能均较落后,故障较多,能耗较高,因热水循环泵和二氧化硫风机故障导致的停产检修事故比较常见,目前落后的热水循环泵和二氧化硫风机已经淘汰或停运。随着152 m2和186 m2流态化焙烧炉的研发和成功推广[7],建议全面深度加快国产化研发制造关键设备和材料的步伐。

4)中、低温余热利用技术在设计建设施工阶段滞后。进入二十一世纪以来,中、低温余热利用国产化技术日益成熟,并在新建大、中型硫酸装置中加速了推广应用步伐。在陕西锌业109 m2流态化焙烧炉及制酸系统中,分别成功采用了流态化冷却器和热管省煤器回收锌焙砂和转化工序三氧化硫的余热资源,效果较好。但是,由于在项目施工设计阶段没有考虑后续发展余地,所以电收尘器出口的烟气余热和干吸工序的低温工艺余热的资源利用目前仍比较困难。据初步测算,如果有场地采用成熟的低温余热回收技术,在陕西锌业109 m2流态化焙烧炉配套的180 kt/a硫酸装置干吸工序,预计可以增加9~13 t/h、0.6~0.8 MPa的饱和蒸汽。建议新建大型硫酸装置在项目论证和设计建设阶段充分、全面、系统地考虑中低温余热资源利用技术。

5 结语

通过回顾陕西锌业109 m2流态化焙烧炉及配套的180 kt/a硫酸装置近12年的实际生产和检修历程,为现有企业今后进一步挖潜增效提供了科学、详实的思路和建议,同时为新建同类大中型项目设计、建设和运行管理提出了改进建议和方向,促进行业技术进步。