硫酸铵与氯化钾生产硫酸钾的技术改造及应用

杨 炎,佘林源,陈爱明,彭卉丰

(湖北三宁化工股份有限公司,湖北枝江443200)

随着我国经济作物种植面积不断扩大,硫酸钾需求量逐年递增,硫酸钾产品供不应求。湖北三宁化工股份有限公司(以下简称三宁化工)己内酰胺项目副产硫酸铵近150 kt/a,存在富余,考虑将其通过一定方法转化成硫酸钾,既能实现产品升级,又能将转化的硫酸钾作为生产复合肥原料利用。为此,三宁化工新建1套硫酸铵与氯化钾生产硫酸钾装置。装置投运后出现养分控制不稳定、K2O质量分数不达标、生产连续性差等问题,为解决这些问题,三宁化工对装置工艺流程进行优化改造,调整主要分离设备。技改后,装置运行平稳,产量和质量均达到预期目标。

1 硫酸钾生产工艺介绍

以硫酸铵与氯化钾为原料,制取硫酸钾并副产氯化铵钾的化学反应方程式如下[1]:

反应(1)为可逆反应,反应平衡随反应温度、物料配比等外界条件的改变而改变。反应温度在35~65 ℃时,该可逆反应的平衡常数基本不变。反应温度较高时,盐类物质溶解度增加,使反应溶液的过饱和度向易控制的方向发展,有利于产生均匀合格的硫酸钾晶体。若反应温度过高,硫酸钾在溶液中的溶解度偏大,导致反应收率降低、能耗相对升高。

反应温度的变化对副产品氯化铵钾溶解度的影响较小。因此,采用三效蒸发浓缩系统进行提浓。含氯化铵钾的溶液在沸腾条件下蒸发水,形成过饱和溶液,推动氯化铵钾结晶产生,形成结晶和饱和溶液(母液)的晶浆混合物。

2 硫酸钾生产技术改造

2.1 改造前流程

改造前硫酸铵与氯化钾生产硫酸钾的工艺流程见图1。

图1 改造前硫酸铵与氯化钾生产硫酸钾的工艺流程

原料硫酸铵经计量在硫酸铵溶解槽溶解于工艺水,以溶液形式溢流进入硫酸钾结晶槽,同时氯化钾经计量进入氯化钾溶解槽溶解后也以溶液形式溢流进入硫酸钾结晶槽。硫酸铵溶液与氯化钾溶液在硫酸钾结晶槽内反应、结晶,硫酸钾结晶槽内设置搅拌桨,保证晶体在溶液中均匀悬浮。整个结晶过程需补充少量热量以维持结晶温度。硫酸钾结晶槽内的晶浆经泵至硫酸钾中间槽,晶浆依靠重力流入硫酸钾离心机,实现固液分离。脱液后的硫酸钾晶体进入硫酸钾流化床经烘干后进入包装工序。硫酸钾离心机分离出的母液依靠位差流入硫酸钾母液槽,该槽带有搅拌装置,使槽内液体混合均匀。硫酸钾母液槽的部分溶液返回硫酸钾结晶槽,以调节其液固比,其余溶液经泵依次进入一效蒸发器、二效蒸发器和三效蒸发器进行循环蒸发提浓,冷凝液回系统利用。三效蒸发器内的晶浆达到一定密度后经泵送至旋液分离器,稀相返回蒸发系统,浓相进入氯化铵钾离心机,实现悬浮液的固液分离。脱液后的氯化铵钾晶体进入氯化铵钾流化床经烘干后进入包装工序,母液进入氯化铵钾母液槽,经泵返回蒸发系统。

改造前存在的主要问题:

1)硫酸钾离心机、氯化铵钾离心机运行条件得不到保障,导致装置生产不能连续进行。硫酸钾离心机为卧式刮刀卸料离心机,受硫酸钾结晶晶形影响,有产出稀料的现象,导致不能有效进行固液分离。

2)硫酸钾产品中K2O含量低,产品养分波动较大,达不到GB/T 20406—2017《农业用硫酸钾》中产品质量要求,导致产品无法使用和销售。

3)系统易堵点较多,管道或关键设备因堵塞而造成生产中断的情况时有发生。硫酸钾中间槽因富含大量硫酸钾晶体,依靠重力流进硫酸钾离心机时,一旦硫酸钾离心机运行不正常,会导致大量硫酸钾沉积在硫酸钾中间槽下料管中,极易堵塞管道。氯化铵钾晶体粗大,旋液分离器因通道较窄而堵塞,极易导致生产中断。

为此,三宁化工决定对硫酸铵与氯化钾生产硫酸钾的装置进行技术改造。

2.2 改造后流程及主要工艺参数

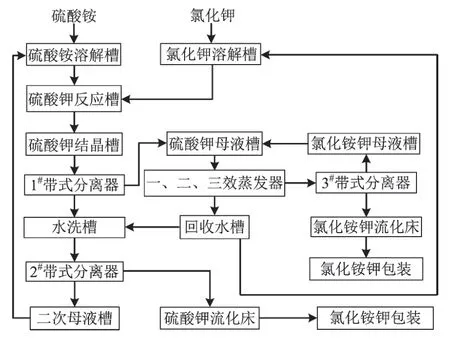

改造后硫酸铵与氯化钾生产硫酸钾的工艺流程见图2。

图2 改造后硫酸铵与氯化钾生产硫酸钾的工艺流程

改造后,硫酸钾结晶槽内的晶浆经泵输送至1#带式分离器,进行第一次液固分离,分离后的硫酸钾固体进入水洗槽水洗后,进入2#带式分离器,进行硫酸钾的第二次液固分离;一次液固分离后的液体进入硫酸钾母液槽,通过搅拌桨将硫酸钾母液槽内液体混合均匀,经泵依次进入一效蒸发器、二效蒸发器和三效蒸发器进行循环蒸发提浓,冷凝液进回收水槽回系统利用。三效蒸发器内的晶浆达到一定密度后经泵送至3#带式分离器,固体进入氯化铵钾流化床经烘干后进入包装工序,液体进入氯化铵钾母液槽,经泵返回蒸发系统。完成二次液固分离后的硫酸钾固体进入硫酸钾流化床经烘干后进入包装工序;液体进入二次母液槽,经泵进入硫酸铵溶解槽,用作工艺水。

硫酸铵与氯化钾生产硫酸钾改造前后的工艺流程区别:

1)增加了硫酸钾反应槽。经综合试验发现,硫酸铵与氯化钾最佳反应停留时间约为30 min,因此,三宁化工在硫酸钾结晶槽前增加1个硫酸钾反应槽,使硫酸铵与氯化钾能够充分反应,为后序硫酸钾固液分离提供条件。

2)增加硫酸钾水洗槽以提高硫酸钾中K2O含量。硫酸钾晶浆第一次液固分离后,硫酸钾中K2O含量未达到预期,究其原因是氯化铵钾无法从硫酸钾中彻底分离,需对第一次液固分离后的固体进一步溶解,利用溶解度不同的机理将氯化铵钾从硫酸钾中分离。

3)废弃硫酸钾中间槽及配套管线。理论上硫酸钾中间槽利用重力势能节约能源,然而实际上固体物料经常堵塞下料管,导致生产不能连续,对装置运行无任何益处。特别是清理堵塞的下料管时,存在登高作业、高处坠落和热水烫人的风险。因而三宁化工决定缩短工艺流程,废弃硫酸钾中间槽。

4)硫酸钾、氯化铵钾液固分离装置由离心机改为带式分离器。离心机本身的控制具有间歇性,从而影响整个装置的连续稳定运行,且离心机生产能力达不到设计要求,易出现滤饼不均匀、振动大等安全隐患。改为敞开式带式分离器,既能保证物料均匀分离,生产装置连续性生产,又能避免物料在设备内部堵塞难以清理,巡检期间若发现堵塞,可在不影响装置连续生产的前提下在线清理。

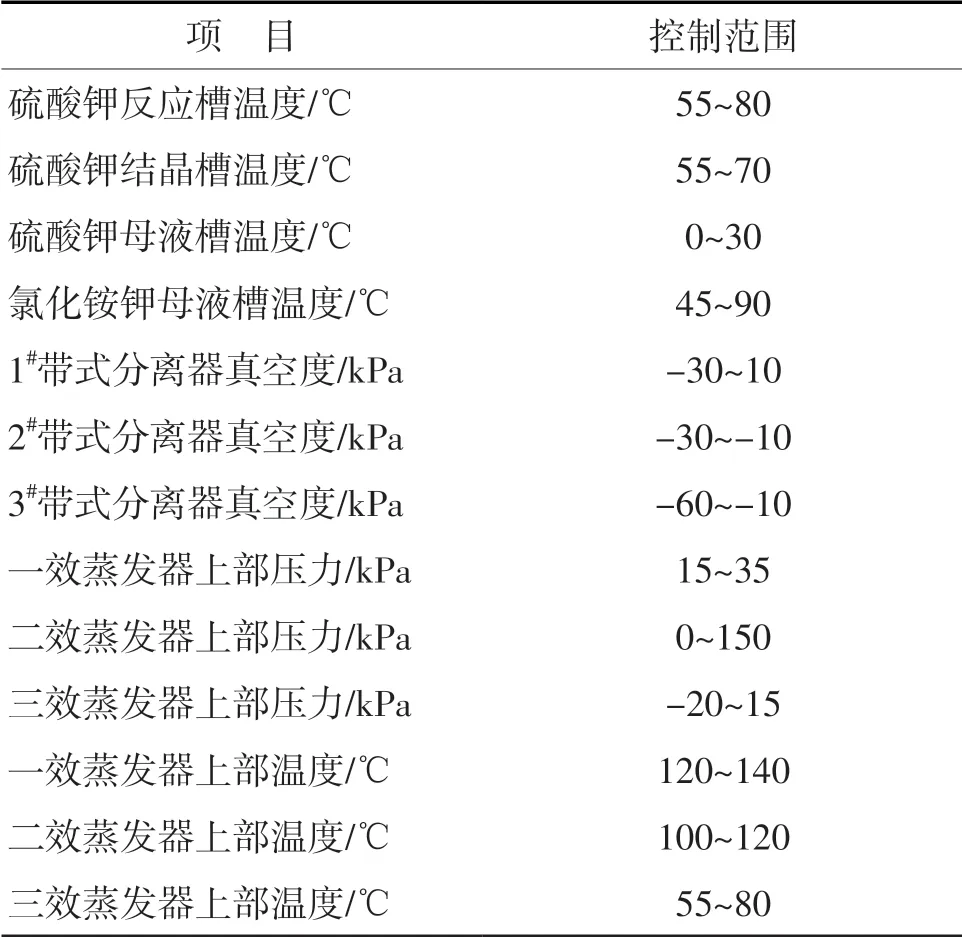

改造后硫酸铵与氯化钾生产硫酸钾的主要工艺参数见表1。

表1 改造后硫酸铵与氯化钾生产硫酸钾的主要工艺参数

2.3 改造前后产品指标对比

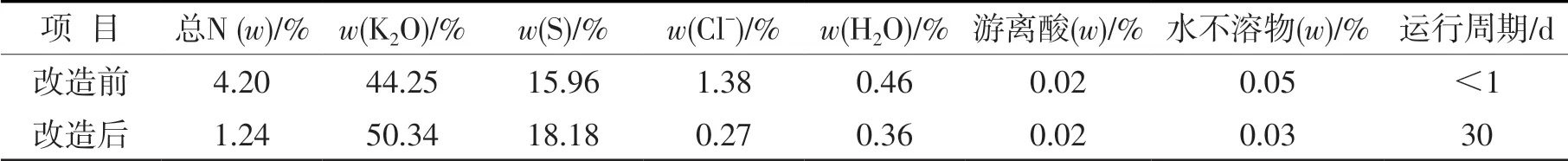

改造前后硫酸钾产品指标对比见表2。

表2 改造前后硫酸钾产品的指标对比

由表2可见:硫酸铵与氯化钾生产硫酸钾的技术难点在于硫酸钾与氯化铵钾实现有效分离,其主要原理是利用硫酸钾、氯化铵钾在溶液中的溶解度不同。要实现硫酸钾、氯化铵钾有效分离,需确保硫酸钾充分结晶、硫酸钾分离装置与氯化铵钾分离装置有效运行、装置内物料流程畅通等,任何一个环节不能正常运行,都会使全系统物料平衡受到破坏,生产运行不连续,进而导致产品养分不符合相关标准。

2.4 经济效益与社会效益

改造项目投资130万元,主要用于3台离心机返厂置换成带式分离器补差价、废弃设备拆除、工艺流程调整导致的管道配置、人员培训等。改造项目完成后运行2年,各项指标均符合GB/T 20406—2017的要求,产量达30 kt/a,在硫酸钾市场价处于高位时盈利200元/t,每年可产生600万元经济效益。更为重要的是,消耗了公司富余的硫酸铵,实现了产品升级。生产的硫酸钾水溶性好、游离酸、氯离子含量低,用于生产硝基复合肥能有效防止结块、实现全水溶,安全生产也得到保证,提高了附加值。该工艺不产生盐酸和其他废水、废气以及固体废弃物,属于绿色环保型生产装置,潜在环保效益巨大。

3 结语

硫酸铵与氯化钾生产硫酸钾装置改造前,无法实现连续性生产,经常发生运行不足1 d便出现物料管线堵塞、装置物料不平衡等现象,且产品指标不符合要求,无法产生经济效益。改造后装置实现了连续生产,每个运行周期为30 d,一个运行周期到期后只需按程序停车约8 h,期间对三效蒸发器列管定期清理,对其他易堵点进行检查和清理,即可进行下一周期的生产,不存在其他运行问题,且产品各项质量指标均符合要求,生产的硫酸钾和氯化铵钾均可作为复合肥原料加以利用,实现资源循环,带来了经济效益。