微观组织对Ti6321钛合金靶板爆炸断裂失效的影响

宁子轩,王琳,2,,程兴旺,2,程焕武,2,周哲,张斌斌,王芳,陈东萍

(1.北京理工大学 材料学院,北京 100081;2.北京理工大学 冲击环境材料技术国家级重点实验室,北京 100081;3.北京理工大学 爆炸科学与技术国家重点实验室,北京 100081;4.洛阳船舶材料研究所,河南 洛阳 471023;5.山西江阳化工有限公司,山西 太原 030041)

0 引言

钛合金具有高比强度、耐热性、耐蚀性和良好的生物相容性等优良性能,广泛应用于航空航天、军事、石油化工、汽车、海洋工程和生物医疗等各个领域[1-3]。其中近α型Ti6321(Ti、Al、Nb、Zr、Mo质量比为88%∶6%∶3%∶2%∶1%)钛合金具有良好的耐腐蚀性、焊接性、无磁和无低温脆性等特点,可用于海洋领域中深潜器、船舶、潜艇、水中兵器和高压容器等器材的各种零部件加工[4-6]。作为海洋军事材料,钛合金服役过程中不仅需要满足常规性能要求,还会受到海浪、破片或爆炸等高应变率载荷的冲击[7-8],研究钛合金在高应变率条件下的性能和断裂行为对其工程应用具有重要意义。

近年来,研究者们主要通过动态压缩和拉伸[9-10]、弹靶侵彻[11]、高速和超高速冲击[12]、圆筒爆破[13]以及轻气炮[14]等试验方法研究钛合金的动态响应行为。Peirs等[15]发现在动态压缩后,TC4钛合金的断裂由微孔洞形核、孔洞长大形成微裂纹、微裂纹长大扩展三个过程组成。Wang等[16]发现在径向压力爆炸试验中,绝热剪切带始于α-Ti管内表面处,呈螺旋形逆时针沿管扩展,并发生剪切带的分叉、聚集和交叉等相互作用。Tan等[17]在发现Ti-6Al-4V钛合金在轻气炮加载后产生层裂,微孔在晶界和相界处形核。但由于试验条件限制以及炸药作用的特殊性,钛合金板材在爆炸载荷作用下的断裂失效行为研究较少。

爆炸载荷作用下金属平板的宏观失效研究始于1973年,Jacob等[18]根据局部加载与均布加载条件下钢板破坏模式的不同,将其分为12种。Fallah等[19]表明Dyneema HB26超强纤维平板在局部爆炸载荷下具有永久变形、分层、剪切、边界弯曲、局部熔化和基体破坏等各种破坏模式。Li等[20]发现缺口钢板在爆炸三角形冲击波作用下,加载侧为剪切断裂,自由面为拉伸断裂。Geffroy等[21]发现爆炸载荷条件下,低碳钢靶板断口为韧性剪切断裂,铁素体和珠光体两相间产生微孔或微裂纹,并曲折扩展形成大裂纹,最终导致失效。

综上所述,爆炸载荷作用下,平板材料的研究较局限于钢板,而钛合金成本相对较高,在抗爆领域的应用较少,其微观演化和断裂行为均尚未涉及。本文采用爆炸试验方法对不同组织的Ti6321钛合金的断裂行为进行了研究,为Ti6321钛合金的工程应用与开发、毁伤特性和防护设计提供参考,为改善钛合金的组织和优化合金成分提供试验和理论依据,从而促进钛合金在抗爆领域的研究。

1 爆炸试验材料与方法

本试验所用材料为3种组织Ti6321钛合金靶板,靶板尺寸为195 mm×195 mm×12 mm,通过金相法测得合金的相转变点为990 ℃±5 ℃,试验工况如表1所示。通过3种热处理工艺得到等轴组织、双态组织和魏氏组织靶板,微观组织形貌如图1所示。等轴组织的晶粒分布较为均匀,尺寸约为16 μm;双态组织中初生等轴α晶粒尺寸有所降低,约为10 μm,片层α相晶粒长度约为15 μm,宽度约600 nm;魏氏组织内片层α相相互交错,呈60°夹角,宽度增加,约为830 nm.

表1 试验工况

图1 不同热处理工艺后Ti6321钛合金的微观组织形貌

不同组织的静、动态压缩力学性能如表2所示,可以发现不同应变率下,双态组织具有较好的强塑性匹配,等轴组织具有较高的冲击吸收功,魏氏组织的综合性能较差。

表2 不同组织Ti6321钛合金在不同应变率压缩载荷下的力学性能

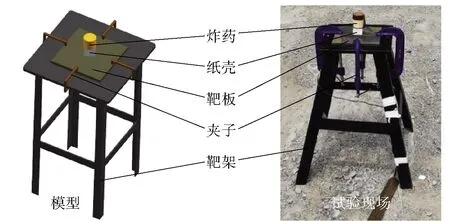

爆炸试验中炸药选取裸装圆柱形TNT,直径为φ45 mm,药柱高度根据药量调整,装药密度为1.61 g/cm3,药量为200 g和300 g,炸高为40 mm.爆炸试验装置示意图如图2所示,试验前,采用C形夹将靶板固定于靶架上,为简化试验装置,将药柱置于纸壳上方,纸壳高度即炸高,并用雷管对炸药进行中心起爆。

图2 爆炸试验装置示意图

爆炸试验结束后回收靶板,观察分析靶板的宏观特征,通过游标卡尺和钢尺测量靶板中心的最大挠度。图3所示为靶板的取样方式,采用扫描电子显微镜对断裂表面进行观察分析,以与爆炸冲击方向平行的截面作为观察面,进行研磨、抛光和腐蚀,腐蚀剂为氢氟酸、硝酸和去离子水的混合液,比例1∶5∶44,腐蚀时间约10 s.采用光学显微镜和扫描电子显微镜观察材料的组织和断裂失效特征。

图3 取样方式

2 爆炸试验结果与分析

2.1 靶板的宏观变形

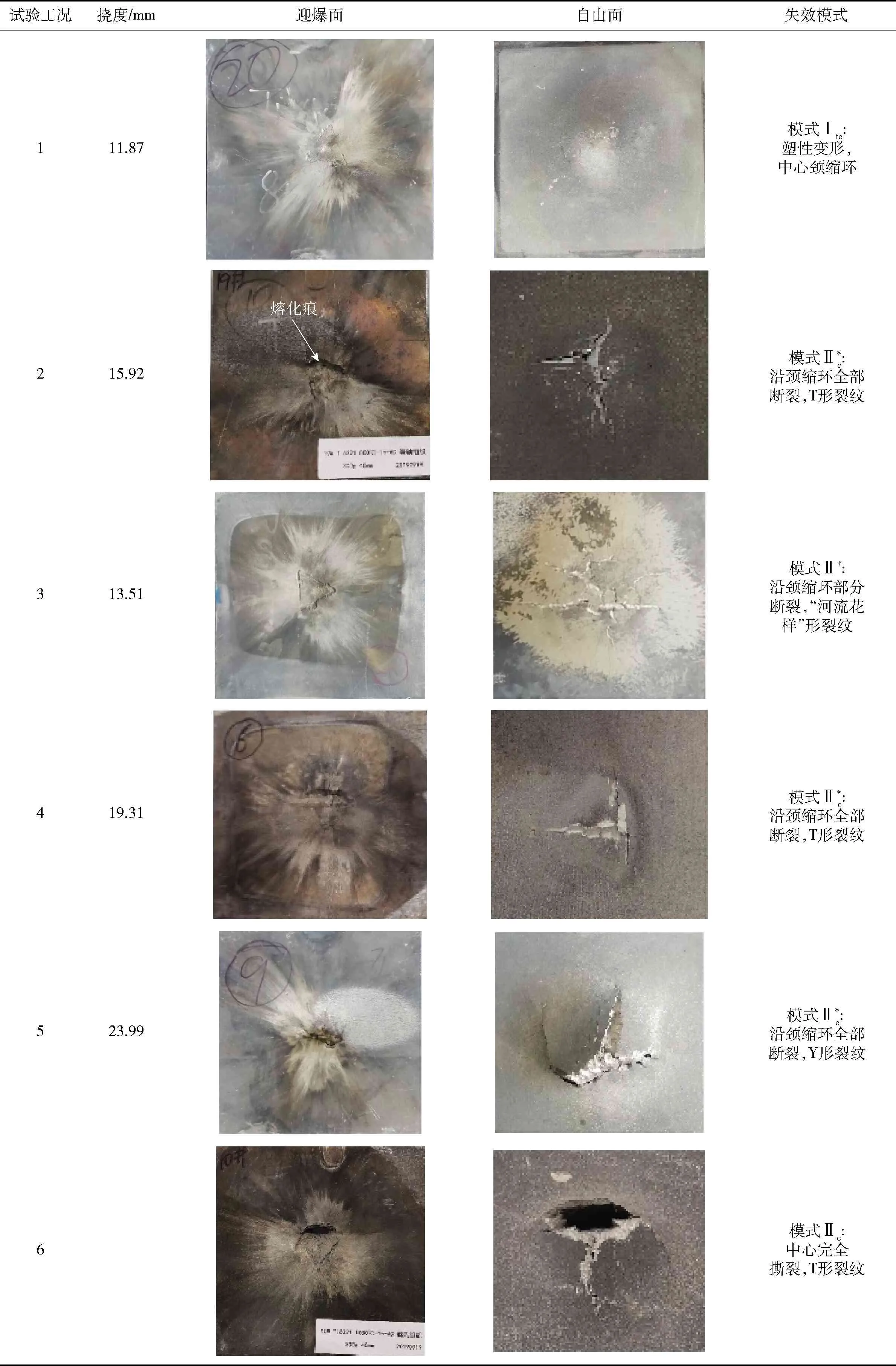

表3所示为不同爆炸载荷作用下Ti6321钛合金靶板的宏观变形。由表3可知:随着药量的增加,靶板中心的挠度逐渐增大,即塑性变形逐渐增大,靶板的变形经历了局部凸起→“河流花样”形裂纹→T形或Y形剪切裂纹→通孔等过程,随着与中心距离的增加,靶板变形区挠度逐渐减小;相同药量和炸距条件下,等轴组织靶板的变形最小,双态组织靶板次之,魏氏组织靶板变形较大;炸药引爆后,靶板迎爆面呈现放射状的爆轰产物残留和三角形熔化痕,这是由于炸药引爆后纸壳对能量产生聚集作用,沿纸壳周围产生局部高温,金属瞬间熔化,随着温度的降低金属凝固。

表3 不同爆炸载荷作用下Ti6321钛合金靶板的宏观变形

2.2 靶板的断口形貌

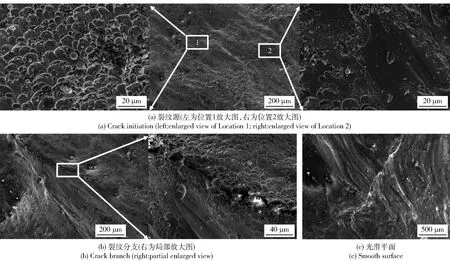

图4所示为等轴组织Ti6321钛合金靶板在爆炸载荷作用后的断口形貌。图4(a)和图4(b)分别为裂纹源和裂纹分支位置。由图4(a)可知,裂纹源的断裂表面为等轴韧窝,靠近边缘(位置1)的韧窝大小不均,以排列致密的小韧窝为主,韧窝稀疏处有孔洞形成,孔洞相互联接形成二次裂纹;靠近中心(位置2)的韧窝大小较为均匀,韧窝尺寸大于边缘的韧窝,宽度约为6 μm,且大韧窝内夹杂着小韧窝;说明韧窝的大小和形状由边缘到中心位置逐渐变大和均匀化。McDonald等[22]发现装甲钢和耐磨钢在局部爆炸载荷条件下产生相似的韧窝,表明靶板为剪切韧性断裂,并非拉伸断裂。由图4(b)可知,裂纹分支的断口形貌以拉长的抛物线形韧窝为主,抛物线的凸向指向裂纹源,位置1靠近边缘的韧窝拉长程度明显高于位置2的韧窝,而韧窝深度较浅。因此,等轴组织Ti6321钛合金靶板在爆炸载荷作用下为韧性剪切断裂。

图4 等轴组织Ti6321钛合金靶板在爆炸载荷作用后的断口形貌

图5所示为双态组织Ti6321钛合金靶板在爆炸载荷作用后的断口形貌。图5(a)和图5(b)分别为裂纹源和裂纹分支位置。由图5(a)可知,裂纹源处的断裂表面呈锥形,锥形表面及平面由拉长韧窝覆盖,锥形表面(位置1)的韧窝大小不均、平面(位置2)处韧窝排列较为整齐、大小均匀。由5(b)可知,裂纹分支处的形貌与等轴组织靶板的断口形貌相似,以拉长韧窝为主,并伴有撕裂棱,位置1处具有小而浅的等轴状韧窝。因此,在爆炸载荷作用下,双态组织Ti6321钛合金靶板也具有韧性剪切断裂特征,与等轴组织靶板相比,双态组织的韧窝较小,吸收的能量较少,从而进一步证明了爆炸载荷作用下,冲击吸收功对钛合金靶板的抗爆性能影响较大。

图5 双态组织Ti6321钛合金靶板在爆炸载荷作用后的断口形貌

图6所示为魏氏组织Ti6321钛合金靶板在爆炸载荷作用后的断口形貌。图6(a)和图6(b)分别为裂纹源和裂纹分支位置,图6(c)为光滑平面。由图6(a)可知,断裂表面形貌呈韧窝和光滑表面交替排列特征,二者所占比例基本相等,韧窝为卵形,以团簇状排列,光滑表面上可观察到片状和球状的沉积物。这是因为爆炸引起高温高压作用,靶板在剪切断裂过程中,断裂表面之间相互挤压和摩擦,可能导致熔化的合金液滴沿剪切断裂方向飞溅,凝固后残留在断口表面,同时夹杂着空气中杂质。由图6(b)可知,二次裂纹成为韧窝与光滑面的明显分界线,随着裂纹的扩展,光滑平面的面积逐渐增大,韧窝的凸向指向裂纹源。由图6(c)可知,光滑平面具有“涟波花样”特征,两个光滑平面构成台阶状。Ran等[23]和Ren等[24]发现在动态压缩和泰勒杆撞击试验中,Ti55511和Ti-6Al-4V钛合金断裂表面均观察到韧窝与光滑表面,并表明其断裂方式为剪切断裂。因此,魏氏组织Ti6321钛合金靶板的断裂方式为韧性断裂和脆性断裂的混合型剪切断裂,靶板吸收的能量较少,抗爆性能较差。

图6 魏氏组织Ti6321钛合金靶板在爆炸载荷作用后的断口形貌

2.3 微观断裂失效行为

在近场爆炸载荷作用下,爆轰产物作用于靶板,靶板处于高温高压的环境中,靶板会发生熔化、软化和厚度减薄现象,并沿爆轰产物作用的方向产生塑性变形,当应变达到失效应变时,靶板发生断裂。同时,冲击波进入靶板后不断传播和反射,当冲击波到达靶板自由面时发生反射,形成拉伸波,并沿厚度方向传播,当拉伸波相互作用且强度达到动拉伸强度极限时便发生层裂[25]。为了深入探究靶板的断裂失效方式,对其微观损伤进行了分析。

图7所示为爆炸载荷作用下等轴组织靶板的纵向截面形貌。200 g TNT爆炸载荷作用下,试验工况1靶板的厚度减薄率约为10%,无裂纹产生。300 g TNT爆炸载荷作用下,试验工况2靶板的迎爆面由于高温高压作用产生严重的材料损失,厚度减薄率约为20%.裂纹分为3种类型,分别是与迎爆面夹角约为135°的裂纹、中心层裂和与自由面夹角约为20°的裂纹,将靠近迎爆面和自由面的裂纹分别记作W和F,中心裂纹记作M.由图7可知,W裂纹是由爆轰产物的压缩作用产生的剪切断裂,并产生一定程度的滑移,迎爆面在高温高压作用下产生的材料损失缺陷,为剪切裂纹提供了形核和扩展的位置。因此,W裂纹由迎爆面产生,并沿剪切方向扩展,与M裂纹相交。M裂纹长35 mm左右,与W裂纹夹角约为60°,微观组织表明裂纹沿剪切带中心扩展。F裂纹与自由面的夹角较小,为拉伸作用所致。微观组织表明自由面产生的裂纹沿着绝热剪切带的两侧扩展,剪切带宽度约为25 μm,并沿剪切方向平直扩展,与M裂纹相交,夹角约为45°,剪切带两侧的晶粒发生明显变形,由等轴状变为椭圆形,剪切带内分布着多个微孔洞。说明在300 gTNT爆炸载荷作用下,等轴组织靶板的断裂方式包括拉伸、剪切和层裂3种形式,并产生了绝热剪切失效。

图7 爆炸载荷作用下等轴组织靶板的截面形貌

图8所示为不同爆炸载荷作用下双态组织靶板的纵向截面形貌。200 g TNT爆炸载荷作用下,试验工况3靶板的迎爆面材料损失较轻,厚度减薄约为10%.自由面可观察到关于中心对称的两条裂纹(F1和F2),裂纹与自由面的夹角约为35°,F1裂纹沿厚度方向呈折线扩展,折角约为70°,与自由面的夹角约为50°,这是由于靶板的应力状态发生了改变,由拉伸应力转变为剪切应力。微观组织表明折角处片层组织发生明显的弯曲变形,裂纹弯折后产生明显的绝热剪切带,剪切带内有大量孔洞和微裂纹,说明靶板断裂初期为拉伸断裂,随后发生剪切断裂;裂纹末端主要沿着相界或晶界曲折扩展,只有较少的穿晶断裂,这是因为裂纹总是沿着阻力较小的方向扩展。300 g TNT爆炸载荷作用下,靶板的迎爆面材料损失严重,厚度减薄率约为20%.W和F裂纹与表面的夹角约为45°,并沿剪切方向扩展,与中心层裂裂纹M相交,形成Z字形,层裂裂纹长度约为15 mm.微观组织表明M裂纹通过微裂纹的形核、长大和聚集形成,并沿绝热剪切带中心扩展。因此,与等轴组织靶板相比,双态组织靶板的厚度减薄率相等,较低载荷下,破坏较严重,产生拉伸和剪切断裂。较高载荷下等轴组织靶板发生拉伸、剪切断裂和层裂,双态组织靶板发生剪切断裂和层裂,层裂长度较短,但二者均沿着剪切带扩展。

图8 爆炸载荷作用下双态组织靶板的截面形貌

图9所示为不同的爆炸载荷作用下魏氏组织靶板纵向截面形貌。不同爆炸载荷作用下,魏氏组织靶板未发生厚度减薄和中心层裂,说明魏氏组织靶板的层裂强度较高,但自由面剪切断裂程度更严重。这是因为等轴α晶粒具有较好的变形协调性,可压缩的空间较大,而片层结构的变形协调性较差,从而有效地降低了靶板厚度的减薄,但由于片层结构易发生弯曲,且晶界较多,易导致微孔洞的形核和扩展,从而加重了魏氏组织靶板的剪切断裂程度。微观组织表明靶板的迎爆面产生多条沿厚度方向扩展的绝热剪切带,并发生弯折和分叉,这是因为魏氏组织的绝热剪切敏感性较高[26],易发生剪切带的相互作用。自由面的剪切裂纹沿剪切带的边缘扩展,与等轴组织靶板断裂相似,且随着药量的增加,剪切带宽度由30 μm增加至100 μm,且大于等轴组织靶板的剪切带宽度。

图9 爆炸载荷作用下魏氏组织靶板截面形貌

综上所述,通过对爆炸载荷条件下不同组织Ti6321钛合金靶板的宏观变形、断口形貌和损伤失效行为的分析,得到了其宏观和微观的特征总结,如表4所示。

表4 不同组织的Ti6321钛合金靶板爆炸后的宏观和微观特征总结

3 结论

本文对等轴组织、双态组织和魏氏组织Ti6321钛合金靶板在不同爆炸载荷作用下的变形特点和断裂行为开展研究,爆炸试验工况分别为40 mm炸距下200 g TNT和300 g TNT.得出以下主要结论:

2)在爆炸载荷作用下,微观断口观察表明等轴组织和双态组织靶板为韧性剪切断裂,魏氏组织靶板为韧性和脆性的混合型剪切断裂。

3)较低药量下,双态组织靶板产生拉伸和剪切断裂;较高药量下,等轴组织靶板发生拉伸、剪切断裂和层裂,双态组织靶板发生剪切断裂和层裂;魏氏组织靶板在两种药量加载下均产生剪切断裂,但靶板的层裂和剪切断裂均为绝热剪切失效。

4)Ti6321钛合金等轴组织靶板吸收的爆炸能量较大,可用于舰船防护板或夹层结构的前、后面板,以保证结构整体性和强度。双态组织靶板次之,可通过调整等轴和片层α相的比例提高材料的抗爆性能,进而应用于大型结构件。魏氏组织靶板抗爆吸能较差,不易压缩,可应用于机床导轨、仪器舱壳体等。