液压挖掘机多功能铲斗结构设计与仿真分析

曹源文,甘敬升,曾 波,岳 鹏

(重庆交通大学 机电与车辆工程学院,重庆 400074)

0 引 言

液压挖掘机在建筑、筑路、水利、电力、矿石、石油以及现代军事等工程中被广泛使用[1]。单斗液压挖掘机因其优良的作业性能和高效率等特点,成为工程机械中主要施工机械之一。

传统的液压挖掘机设计周期相对较长,制造成本较高,智能化程度不高,满足某一特定工况或功能要求也比较困难[2]。许多研究人员均对液压挖掘机的设计和功能方面进行了研究,取得了丰厚成果。蒋小利等[3]以某20 t级液压挖掘机为例,通过SolidWorks建立其三维模型,在此基础上,导入模型至ADAMS环境中,进行动力学仿真分析;白颖等[4]在TRIZ理论的基础上,运用最优解原理,提出了一种复合铲斗机构设计,最后在MATLAB中建立数学模型,并对其进行运动学仿真分析;何君等[5]基于三维软件Pro/E建立了挖掘机的工作装置三维模型,在ADAMS软件中对虚拟样机模型进行运动学仿真分析,从而获得其主要工作尺寸数据,最后对工作装置进行动力学仿真分析,以此获得各个工作铰点的受力曲线;陈燕等[6]采用VC++语言对某型号液压挖掘机的工作装置进行了仿真实验, 对仿真模型的正确性与设计的合理性进行了验证;郑兰霞等[7]在不影响挖掘机正常作业情况下,增设了一套辅助夹持机构用以夹持大块物料,并对其进行了仿真分析,分析结果显示,未发生干涉现象。

虽然上述学者在不同方面开展了研究,但在多功能铲斗的结构设计方面开展的研究不多。笔者以TX210C型液压挖掘机作为研究对象,通过Pro/E和ADAMS软件建立其虚拟样机模型,以此设计与分析了集正铲、反铲和夹持等功能于一身的多功能铲斗,为多功能铲斗的设计提供了借鉴与参考。

1 多功能铲斗结构设计

1.1 工作装置工作原理

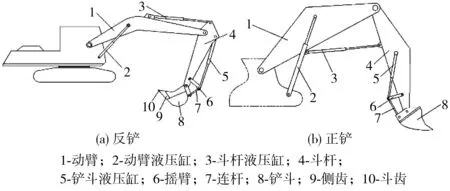

无论正铲还是反铲,铲斗液压缸的伸缩动作通过连杆机构传递给铲斗,使得铲斗绕着与斗杆的铰接点转动,从而实现载料、破碎、调整切削角以及卸料等动作[8]。正铲与反铲区别在于铲斗斗腔开口的方向不同。图1为普通反铲和正铲工作装置。

图1 普通正反铲工作装置Fig. 1 Ordinary front and back shovel working device

1.2 多功能铲斗结构设计

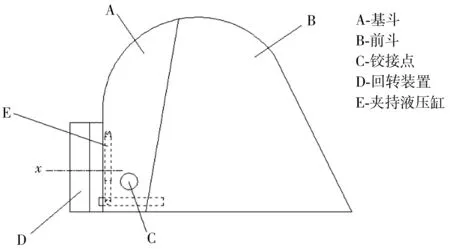

多功能铲斗结构如图2。多功能铲斗主要由基斗A和前斗B两部分组成,基斗上有回转装置D。铲斗正、反铲之间的转换如图3。通过回转装置的旋转,带动基斗和前斗绕x轴转动,实现铲斗斗腔开口方向的改变,完成正铲、反铲之间的转换。回转装置另一侧分别与斗杆和连杆铰接。夹持液压缸一端铰接在基斗上,另一端与前斗相铰接。铲斗夹持功能的实现如图4。当夹持液压缸的液压杆伸缩时,前斗便绕与基斗相铰接的C点转动,实现基斗与前斗的张开与闭合,从而实现正铲时的快速卸料、夹持以及吊装作业。

图2 多功能铲斗结构Fig. 2 Multifunction bucket structure

图3 正、反铲之间的转换Fig. 3 Conversion between front and back shovel

图4 夹持功能的实现Fig. 4 Implementation of the clamping function

笔者以TX210C型液压挖掘机为研究对象设计的多功能铲斗,斗容为1 m3;在正铲挖掘时允许的最大挖掘力为116.1 kN;在反铲挖掘时允许的最大挖掘力为113.1 kN;铲斗允许的最大夹持力为439.5 kN。

1.3 回转装置结构设计

多功能铲斗回转装置结构由转台4、回转支承和回转机构等组成,如图5。内座圈内齿的反作用力驱动回转输出小齿轮14绕自身的轴线自转,并带动转台相对于底架回转,从而实现铲斗的回转。

图5 回转装置结构Fig. 5 Rotary device structure

2 液压挖掘机虚拟样机的模型建立

2.1 整机三维实体模型

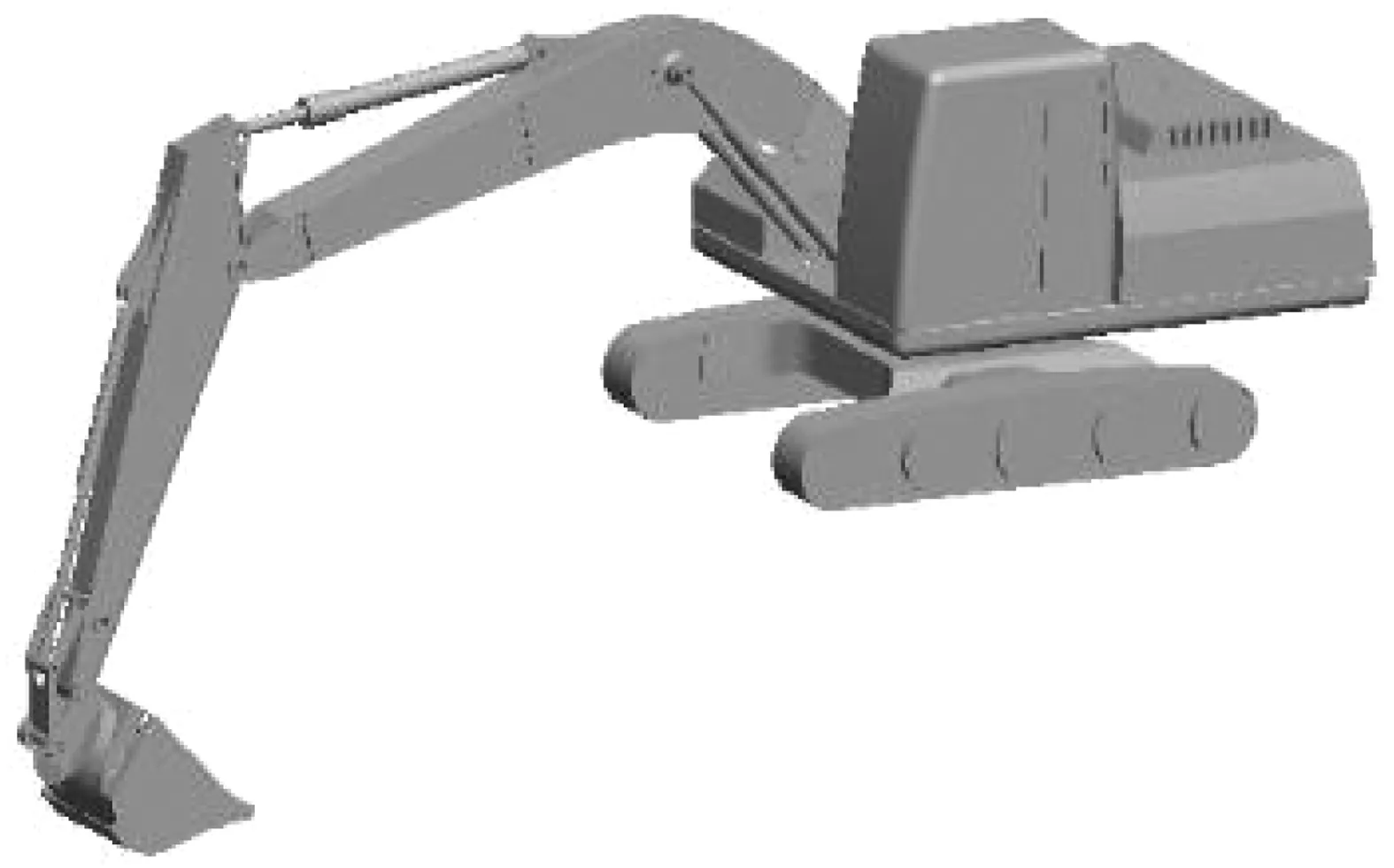

利用Pro/E软件分别建立斗杆、动臂、多功能铲斗、行走架等零部件的三维模型。最后进行组件装配,建立了整机三维模型。装配完成的模型如图6。

图6 TX210C整机的三维模型Fig. 6 3D model of TX210C machine

2.2 虚拟样机的建立

将CAD模型转换成Parasolid格式导入ADAMS中,修改颜色和部件名称,并添加约束,得到虚拟样机模型如图7。

添加的约束主要有以下几种:动臂、动臂液压缸与驾驶室之间的旋转副;斗杆液压缸、动臂、铲斗液压缸、摇臂与斗杆之间的旋转副;前斗与基斗(回转)之间的旋转副;前斗与基斗(铰接)之间的旋转副;夹持液压缸与基斗之间为旋转副;动臂液压缸与动臂活塞杆、斗杆液压缸与斗杆活塞杆、铲斗液压缸与铲斗活塞杆之间的移动副;连杆与摇臂的球面副;斗杆与基斗之间的圆柱副。

3 运动学仿真分析

3.1 工作装置主要结构工作尺寸仿真分析

TX210C液压挖掘机工作液压缸运动参数如下:动臂液压缸最大行程Lmax=1 100 mm;斗杆液压缸最大行程Lmax=1 410 mm;铲斗液压缸的最大行程Lmax=860 mm。根据此运动参数对3个液压缸的移动副添加STEP函数。3个液压缸的STEP函数曲线分别如图7。

图7 驱动函数STEP曲线Fig. 7 Drive function STEP curve

在ADAMS虚拟样机中,在齿尖建立一基本测量点,以回转中心为测量原点。在ADAMS/Solver仿真模块中,得出铲斗齿尖的运动轨迹如图8。

图8 液压挖掘机齿尖的运动轨迹Fig. 8 Movement track of the tooth tip of the hydraulic excavator

在ADAMS/Postprocessor 中选择Plotting,得到齿尖在X、Y方向的位移变化曲线,如图9。

图9 铲斗齿尖在X、Y方向坐标变化曲线Fig. 9 Coordinate variation curve of the tooth tip of the bucketin the X, Y direction

从齿尖在X、Y方向变化曲线中可以得到挖掘机最大挖掘半径、最大挖掘深度、最大挖掘高度3个挖掘机重要工作参数。将仿真所得的3个重要工作参数与TX210C型挖掘机的理论值进行对比,如表1。

表1 仿真尺寸与理论尺寸比较Table 1 Comparison of simulation size and theoretical size

从表1可以看出,仿真得出的3个重要工作参数与实际值之间差别很小,从而验证了建立的虚拟样机的正确性。

3.2 多功能铲斗运动仿真分析

根据铲斗结构,设置参数,进行仿真分析,得到正铲、反铲、夹持功能示意。反铲动作如图10,反铲与正铲之间转换如图11,夹持功能仿真结果如图12。

图10 反铲挖掘动作Fig. 10 Backhoe digging action

图11 正反铲之间的转换仿真Fig. 11 Conversion simulation between the front and back shovel

图12 夹持功能仿真Fig. 12 Clamping function simulation

从仿真结果可以看出:多功能铲斗结构实现了反铲挖掘地面下的物料、回转、卸载的作业功能,并且多功能铲斗结构实现了反铲与正铲之间的转换;正铲与反铲类似,多功能铲斗结构可实现正铲铲运地面上的物料、回转、卸载的作业功能;多功能铲斗的夹持功能亦在卸载时表现出来。

4 动力学仿真分析

4.1 复合挖掘中载荷计算

选取挖掘机挖掘到最深位置时的危险工况进行分析和研究。为简化模型便于计算,忽略土壤阻力和摩擦力。在整个挖掘循环过程中,理论外载荷主要包括切向、法向挖掘阻力和提升阻力[9]。

4.1.1 切向和法向挖掘阻力

在铲斗的斗齿尖上,受到了切向和法向挖掘阻力,二者分别沿挖掘轨迹的切线与法线方向[10]:

W1=K0bh

(1)

W2=ψW1

(2)

式中:K0为挖掘比阻力,N/cm2,取K0=19.5 N/cm2;b为切削宽度,根据斗齿宽取b=100 cm;h为切削深度,一般取h=0.2b=20 cm;ψ为挖掘阻力系数。

经计算,W1=39 kN,W2=16.38 kN。

4.1.2 提升阻力

提升阻力一般添加在铲斗的质心处,方向始终垂直向下[11]。物料重力公式为:

G=γV=ρgV

(3)

式中:V为铲斗的斗容量,m3;ρ为土壤的密度,kg/m3;g为重力加速度,m/s2。

铲斗的斗容量为1 m3;Ⅲ级土壤的密度为1.8×103kg/m3;按ADAMS的设置取g=9.8 m/s2。将此数据代入式(3)得物料重力G=17.64 kN。

4.2 动力学仿真分析

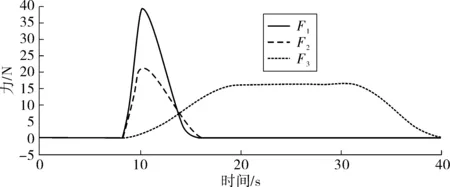

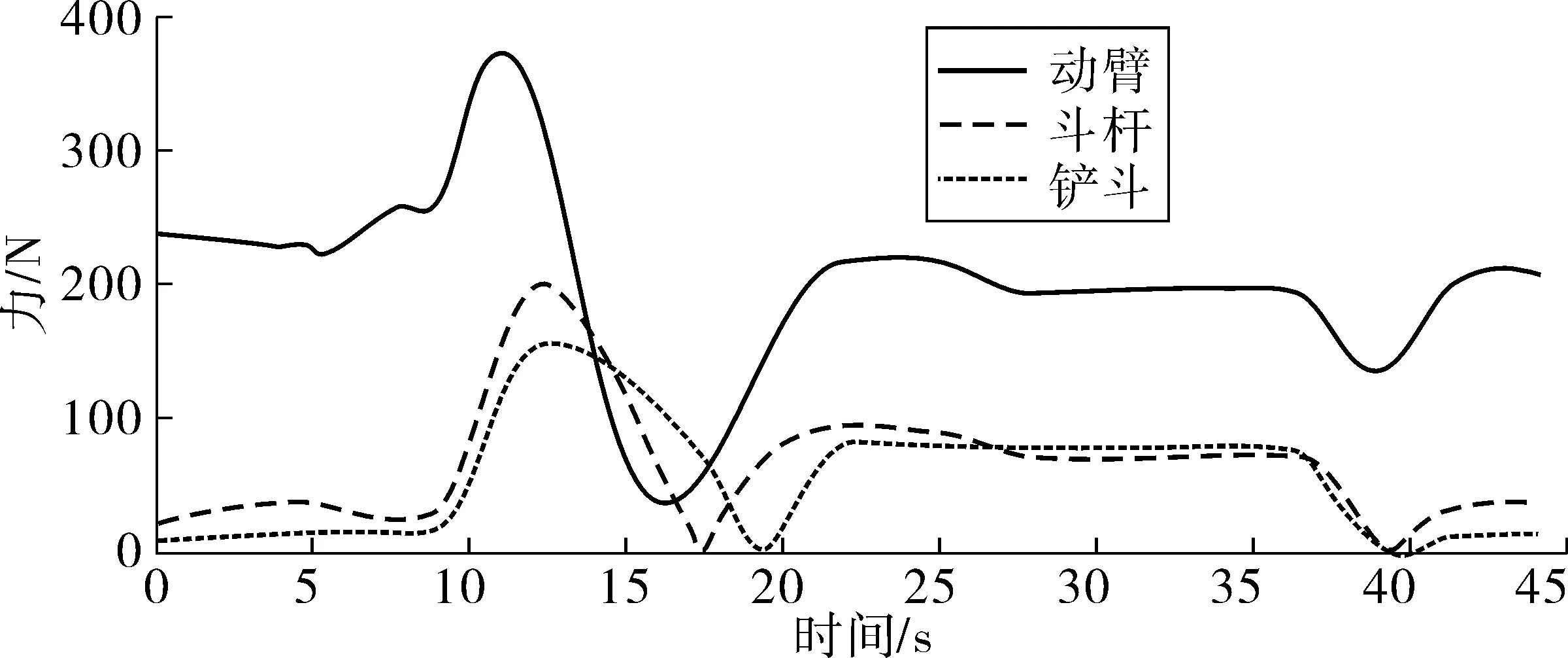

为了得到虚拟样机的动力参数,笔者采用一次复合挖掘作为一个循环。设定循环时间为44 s,在 ADAMS中运行仿真后,获得外负载力的变化曲线,如图13;斗杆与铲斗铰接点M、动臂与斗杆铰接点I、摇臂与斗杆铰接点N以及连杆与铲斗铰接点K的受力的变化如图14;3个液压缸受力的变化如图15。

图13 外负载力的变化曲线Fig. 13 Variation curve of external load force

图14 铰接点作用力的变化曲线Fig. 14 Variation curve of the hinge point force

图15 3个液压缸力的变化曲线Fig. 15 Variation curve of the force of threehydraulic cylinder

由图14~16可知,在挖掘机调整挖掘角度以及铲斗下放的阶段(0~8 s),各铰接点基本不受外力的影响,力的变化幅度比较小;在挖掘阶段(8~22 s),随着铲斗转角的增大,斗齿齿尖受到的法向和切向挖掘阻力亦随之增大,在12.5 s时达到最大,而挖掘主要是靠斗杆以及铲斗液压缸的复合作用,因此,相对于摇臂与斗杆铰接点N,动臂与斗杆铰接点I、连杆与铲斗铰接点K以及斗杆与铲斗铰接点M受力比较大;在挖掘结束后,重物提升的过程中(22~28 s),因为提升时主要是动臂的动作,所以较其他铰接点而言,斗杆与动臂铰接点I波动较大,但相对于挖掘时要小的多;在回转结束后卸载阶段(36~42 s),由于为了使卸载彻底,各液压缸动作速度均较快,导致各个铰接点受力起伏较大,从图15中可以看出,铰接点力存在一个从增大到减小的过程,整个过程中力的变化过程与实际工作过程中力的变化趋势相符合。

5 结 论

1)以TX210C型液压挖掘机为研究对象,提出了一种集正铲、反铲和夹持等功能于一身的多功能铲斗结构和回转装置结构设计。利用Pro/E和ADAMS软件建立了多功能铲斗液压挖掘机的虚拟样机模型。

2)通过运动学仿真分析得到了液压挖掘机的最大工作范围半径、最大挖掘深度、最大挖掘高度以及铲斗齿尖运动轨迹。将仿真结果和理论值进行分析对比,其二者差别很小,从而验证了结果的正确性与可靠性。结果表明,工作装置可以实现正铲、反铲以及夹持物料等之间的转换,完成正铲挖掘、反铲挖掘以及夹持物料等动作。

3)选取最危险工况进行动力学分析和计算。结果表明,在一次复合挖掘循环过程中,各铰接点处的受力变化趋势大致相同,整个过程中力的变化过程与实际工作过程中力的变化趋势相符合。