离子液体萃取脱除残渣燃料油中硫化物

孙 强,兰政达,郭绪强,刘爱贤,王逸伟,杨兰英

(1.中国石油大学(北京) 化学工程与环境学院 重质油国家重点实验室,北京 102249;2.中国石油大学(北京) 克拉玛依校区 工学院,新疆 克拉玛依 834000)

船用残渣燃料油是由多种轻重组分按照一定比例调和制备而成。国内船用残渣燃料油主要由常减压渣油和催化裂化轻质柴油调和而成[1-2]。由于燃料油中常存在多环、稠环化合物和含氧、硫、氮的杂环化合物,燃烧后产生的酸气、酸液及酸雨会对发动机、建筑物、植被及人类健康造成腐蚀或伤害[3]。船用残渣燃料油含硫量一般为2%~3%(w),主要含硫化合物可由油品组成及相关文献得到。其中,噻吩类硫化物占总硫含量的80%以上,是残渣燃料油中含硫量的最大来源[4]。目前,燃料油脱硫普遍采用的是加氢脱硫法。该方法温度较高,易导致催化剂失活、运营成本增加、催化剂使用寿命缩短和氢气消耗量高等问题[5-6]。非加氢脱硫工艺主要包括吸附脱硫、氧化脱硫、萃取脱硫和生物脱硫等[6-9]。吸附剂的生产成本、选择性和再生效果是限制吸附脱硫应用的主要问题。氧化脱硫的主要问题是氧化剂和提取剂的再生性能较差[10]。萃取脱硫的萃取剂往往具有腐蚀性和毒性(酸碱洗涤法)或较强挥发性、易燃易爆(有机溶剂萃取法)。生物脱硫耗时较长、分离回收困难,最主要的是微生物脱硫的途径很多也是碳氢化合物的降解途径,因而降低了燃料油的热值[11-13]。离子液体是一种全新的多功能介质材料,相较于常规溶剂具有不易燃、不易爆、难挥发和高热稳定性等优良性质,且与油品不互溶,因而可以用作萃取剂对燃油进行脱硫[14-17],而且可以通过萃取-氧化法达到深度脱硫的目的[18-19]。尽管离子液体用于脱除轻质燃料油中硫化物的研究日益增多,但针对船用残渣燃料油的脱硫效果研究则相对较少。

本工作以离子液体1-丁基-3-甲基咪唑四氟硼酸盐([Bmim]BF4)、疏水性1-丁基-3-甲基咪唑六氟磷酸盐([Bmim]PF6)、1-辛基-3-甲基咪唑六氟磷酸盐([Omim]PF6)以及1-丁基-3-甲基咪唑溴盐([Bmim]Br)为萃取剂,对船用残渣燃料油首先进行了直接萃取脱硫研究,考察了不同条件下离子液体的脱硫性能和再生性能。进而选择离子液体[Bmim]BF4和[Bmim]PF6,以 H2O2为氧化剂、磷钼酸和磷钨酸为催化剂,完成了不同条件下的萃取-氧化脱硫实验研究。

1 实验部分

1.1 实验原料

实验所用的船用残渣燃料油来自中国船舶燃料有限责任公司,主要成分包括常减压蒸馏过程中产生的常压渣油、减压渣油、直馏柴油,渣油催化裂化过程中产生的裂化渣油、裂化柴油,按照不同发动机要求改变各组分的比例调和而成。该油品特点为黏度高、密度大、成分复杂且含硫量较高(2.37%(w))。

选用 4 离子液体[Bmim]BF4、[Bmim]PF6、[Bmim]Br(纯度不低于98%(w),林州科能材料科技有限公司)和[Omim]PF6(纯度不低于98%(w),广东翁江试剂有限公司)为萃取剂。采用H2O2为高氧化性氧化剂,以及活性较高的磷钼酸(H3PMo12O40·7H2O,纯度不低于99%(w),山东西亚化学工业有限公司)与磷钨酸(H3PW12O40·14H2O,纯度不低于99%(w),山东西亚化学工业有限公司)为催化剂。

1.2 实验装置

实验装置主要包括萃取脱硫设备、离心分离设备、减压蒸馏设备及硫含量检测设备。萃取脱硫设备由DF-2Т型数显集热式恒温磁力搅拌器(普瑞斯机械有限公司)、三口烧瓶(250 mL,本工作中所有原料油、催化剂等添加量均基于此)、电加热设备保安器和磁力转子组成。离心分离设备为800D型台式低速离心机(金坛市西城新瑞仪器厂)。减压蒸馏装置由HWY-10型低温循环水浴(上海昌吉地质仪器有限公司)、磁力搅拌器、2XZ-1型旋片式真空泵(北京中兴伟业仪器有限公司)、真空缓冲瓶和保安器组成。硫含量检测设备为WK-2D型微库仑综合分析仪(江苏江分电分析仪器有限公司),包括进样器、温度流量控制器、搅拌器和主机。

1.3 直接萃取脱硫

直接萃取脱硫设备采用置于恒温磁力搅拌装置中的三口烧瓶。利用微量移液器向烧瓶中精确移入一定质量的离子液体和燃料油,然后打开恒温磁力搅拌器,并将温度设定为实验温度。三口烧瓶的分别连接温度计、冷凝管以及氮气导管,通入氮气以防止渣油在较高温度下发生氧化反应。待反应进行到一定时间后,将一定量的油品(掺有少量离子液体)转移至离心管,并置于离心机中使二者完全分离。取上层燃料油分别用德国耶拿分析仪器股份公司EA3100型元素分析仪进行氮含量检测(用于确定燃料油与萃取剂是否完全分离)及微库伦分析仪进行硫含量检测。对离子液体部分采用减压蒸馏进行再生。通过改变恒温磁力搅拌器的温度和离子液体的加入量,探究温度及离子液体与燃料油质量比(剂油比)对离子液体脱硫效果的影响。

1.4 萃取-氧化脱硫

萃取-氧化脱硫是在直接萃取脱硫的基础上引入氧化体系。将催化剂与氧化剂按照一定比例在三口烧瓶中混合,利用磁力搅拌器使两者充分混合,然后再将定量的离子液体与燃料油加入烧瓶中进行脱硫过程,后续步骤与上述直接萃取脱硫过程相同。

2 结果与讨论

2.1 直接萃取脱硫影响因素及规律

2.1.1 剂油比对脱硫效果的影响

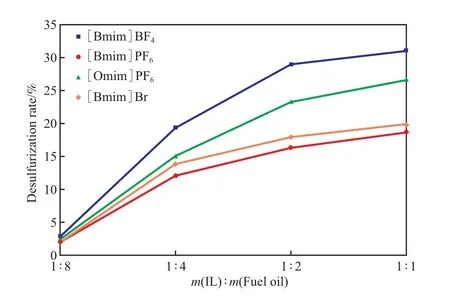

图1为不同剂油比下离子液体的萃取脱硫率。由图1可知,4种离子液体的脱硫效果随离子液体用量的增加而显著增加。相对而言,剂油比从1∶2增加到1∶1时,脱硫率变化幅度不大。结合用剂成本考虑,采用1∶2的剂油比较为适宜。

图1 不同剂油比下的萃取脱硫率Fig.1 Desulfurization rates with different m(IL)∶m(fuel oil).Extraction conditions:fuel oil amount 8 g(the total amount is 250 mL,the same below),20 ℃,30 min.IL:ionic liquid.

2.1.2 萃取温度对脱硫效果的影响

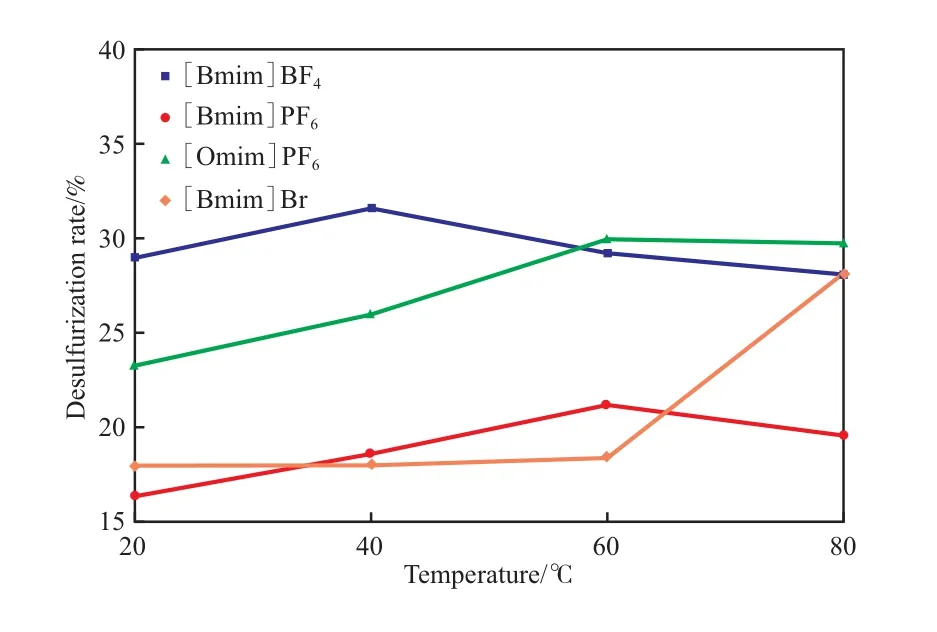

图2为不同萃取温度下离子液体的萃取脱硫率。由图2可知,萃取温度对离子液体脱硫效果具有显著影响。[Bmim]BF4,[Bmim]PF6,[Omim]·PF6的脱硫率均呈现先增加后降低的趋势,[Bmim]·BF4在40 ℃时脱硫率最高,另外两种在60 ℃时脱硫效果最佳。[Bmim]Br在室温下为固体结晶状态(熔点约为70 ℃),故在20~60 ℃时流动性较差,脱硫率较低;当温度达到80 ℃时,脱硫率显著提升。

图2 不同萃取温度时的萃取脱硫率Fig.2 Desulfurization rates with different extraction temperatures.Extraction conditions:fuel oil amount 8 g,m(IL)∶m(fuel oil)=1∶2,30 min.

2.1.3 萃取时间对脱硫效果的影响

图3为不同萃取时间下离子液体的萃取脱硫率。由图3可知,4种离子液体的脱硫率均随萃取时间增加而增加,但不同体系达到平衡所需要的时间不同。[Bmim]BF4平衡时间最短(30 min),对应的脱硫率为29.2%。[Omim]PF6和[Bmim]Br的萃取平衡时间为40 min,脱硫率分别为31.59%和28.2%。[Bmim]PF6的平衡时间最长(60 min),脱硫率为28.9%。可见,[Omim]PF6的萃取脱硫效果较好。

图3 不同萃取时间下的萃取脱硫率Fig.3 Desulfurization rates with different extraction time.Extraction conditions:fuel oil amount 8 g,m(IL)∶m(fuel oil)=1∶2.

2.1.4 离子液体再生后的脱硫效果

由于[Bmim]Br在常温下为固体结晶,故只考察了离子液体[Bmim]BF4,[Bmim]PF6,[Omim]PF6的再生性能。[Bmim]BF4具有亲水性特点,选择以去离子水为洗涤剂。[Omim]PF6和[Bmim]PF6具有疏水特性,选用N,N-二甲基甲酰胺进行反萃取。然后,将通过减压蒸馏得到的再生离子液体继续进行萃取脱硫实验。图4为离子液体再生后的脱硫率。由图4可知,3种离子液体的脱硫率随再生次数的增加均有不同程度的下降,其中[Omim]·PF6下降较明显,[Bmim]BF4和[Bmim]PF6的脱硫率下降相对较少,再生后具有较好的脱硫性能。

图4 离子液体再生后的脱硫率Fig.4 Desulfurization rates of ionic liquids after regeneration.

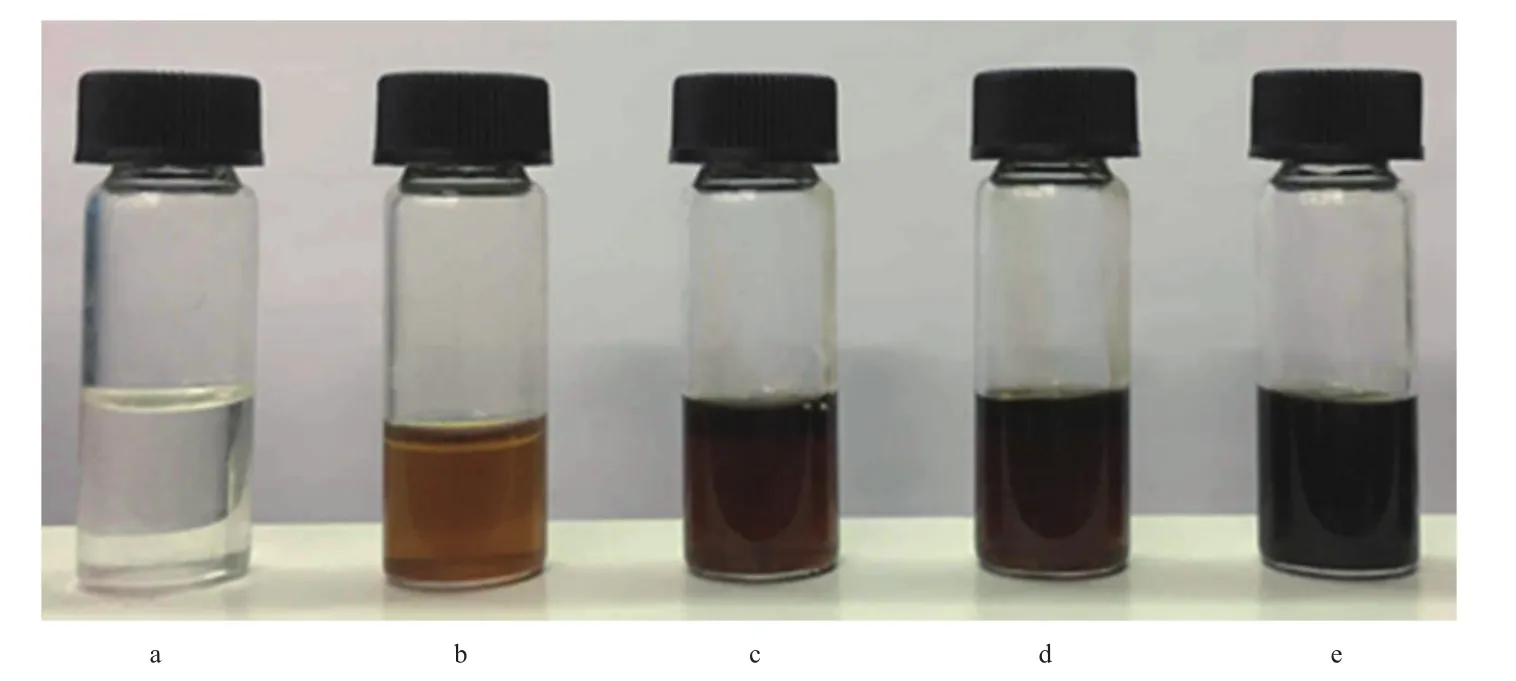

图5为再生后的[Omim]PF6外观照片。由图5可知,随着再生次数的增加,[Omim]PF6颜色逐渐变暗,主要原因是燃料油中的大分子物质及其他微量元素(如灰分和酸性物质等)逐渐在离子液体中积累,并降低了离子液体与含硫化合物的结合力,导致脱硫率的下降。

图5 再生后的[Omim]PF6外观照片Fig.5 Appearance photograph of [Omim]PF6 after regeneration.Regeneration times:a 0;b 1;c 2;d 3;e 4

2.2 萃取-氧化脱硫影响因素及规律

2.2.1 催化剂的选择与用量对脱硫效果的影响

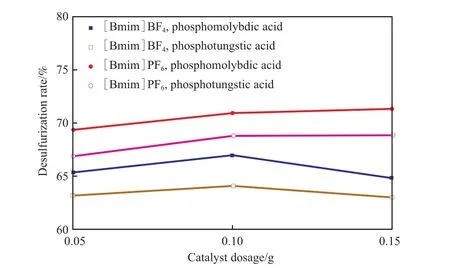

相较于直接萃取法,萃取-氧化法能够显著提高离子液体的脱硫率(由20%~30%提高至60%~70%)。在同一体系中对比两种催化剂的脱硫率,磷钼酸的催化脱硫效果明显优于磷钨酸,这是因为磷钨酸被氧化后会形成絮状物质,对离子液体黏度影响较大,不利于传质进行,因此后续实验选用磷钼酸为催化剂。图6为[Bmim]BF4和[Bmim]PF6两种离子液体体系中不同催化剂及用量对脱硫率的影响。由图6可知,对于[Bmim]BF4体系,脱硫率随催化剂用量增加呈先上升后下降趋势,最大脱硫率为67.0%(磷钼酸用量为0.10 g);对于[Bmim]PF6体系,脱硫率随催化剂用量增加而增加,最大脱硫率为70.9%(磷钼酸用量为0.15 g),[Bmim]PF6具有疏水性,氧化体系直接与燃料油相接触,并氧化噻吩类硫化物,故脱硫率随催化剂量增加而增加。但催化剂用量由0.10 g增至0.15 g时,脱硫率增幅不大,同时考虑到操作成本问题,因此催化剂用量选择0.10 g为宜。

图6 不同催化剂及用量下的脱硫率Fig.6 Desulfurization rates with different catalуsts and catalуst dosages.

2.2.2 氧油比对脱硫效果的影响

图7为不同氧化剂(30%(w)H2O2溶液)用量与燃料油质量比(氧油比)时的脱硫率。由图7可知,对于[Bmim]BF4体系,离子液体的脱硫率随氧油比增加呈先增加后减少的趋势,最高脱硫率为65.9%;对于[Bmim]PF6体系,离子液体的脱硫率随氧油比增加而增加,但当氧油比高于1∶16后,脱硫率增加幅度并不显著(由67.7%提高至70.8%)。因此,选择氧油比为1∶16较合适。

图7 不同氧油比下的脱硫率Fig.7 Desulfurization rates with different m(30%(w)H2O2)∶m(fuel oil).

2.2.3 反应时间对脱硫效果的影响

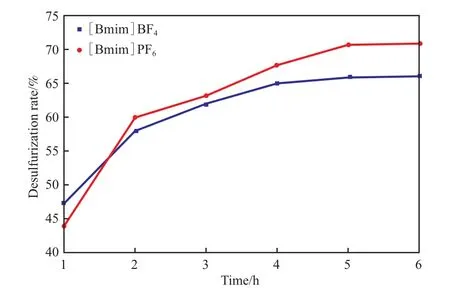

图8为反应时间对脱硫率的影响。由图8可知,离子液体脱硫率随反应时间延长而增加,前4 h内脱硫率增幅较为显著,5 h时基本达到最高脱硫率:[Bmim]BF4的脱硫率为67.0%,[Bmim]PF6的脱硫率为70.9%。

图8 不同反应时间的脱硫率Fig.8 Desulfurization rates with different reaction time.

2.2.4 反应温度对脱硫效果的影响

图9为反应温度对脱硫率的影响。由图9可知,[Bmim]BF4和[Bmim]PF6两种离子液体的脱硫率随反应温度的增加呈先升后降趋势。[Bmim]BF4体系的适宜反应温度为50 ℃,脱硫率为69.0%;[Bmim]PF6体系的适宜反应温度为40 ℃,脱硫率为70.9%。当反应温度升至60 ℃时,脱硫率均明显下降,原因是H2O2的分解速率受温度的影响较大[20]。

图9 不同反应温度的脱硫率Fig.9 Desulfurization rates with different reaction temperatures.

2.3 脱硫物的利用及离子液体的损失

噻吩类硫化物是船用残渣燃料油中最大的硫来源。加氢脱硫法难以除去噻吩及其烷基衍生物等含硫化合物[5],而萃取-氧化脱硫法能够使噻吩和二苯并噻吩被羟基自由基氧化成噻吩砜和二苯并噻吩砜,前者可用于高分子电子受体材料的设计,后者可用于制备有机半导体材料提高发光器件的发光效率。

相较于加氢脱硫过程中的单向氢气消耗,离子液体萃取脱硫可实现离子液体的多次再生和循环利用,且能够有效保证再生后的离子液体脱硫效果,因而在一定程度上缓解了离子液体的使用和消耗,降低了脱硫过程的成本。

3 结论

1)完成了离子液体[Bmim]BF4,[Bmim]PF6,[Omim]PF6,[Bmim]Br对船用残渣燃料油中含硫化合物的萃取脱硫实验,分别考察了剂油比、萃取温度、萃取时间及离子液体再生次数对脱硫率的影响规律。整体而言,在适宜条件下,离子液体直接萃取的脱硫率约为30%。离子液体[Bmim]BF4和[Bmim]PF6相对具有较好的再生脱硫性能。

2)以H2O2为氧化剂,研究了离子液体[Bmim]·BF4和[Bmim]PF6萃取-氧化法的脱硫效果,分别考察了催化剂类型及用量、氧油比、反应时间和反应温度对脱硫率的影响规律,确定了适宜的操作条件。实验结果表明,萃取-氧化法能够大幅提高离子液体的脱硫率,且能够有效降低离子液体的用量。在适宜条件下,两种离子液体体系的脱硫率可达约70%。