2219铝合金薄板拉拔式摩擦塞焊工艺及力学性能优化

赵慧慧, 高焓, 胡蓝, 董吉义, 尹玉环, 崔雷

(1.上海航天设备制造总厂有限公司,上海 200245;2.天津大学,天津 300072;3. 天津市现代连接技术重点实验室,天津 300072)

0 前言

拉拔式摩擦塞焊(Frictionpull plug welding, FPPW)是一种固相焊接技术,主要用于火箭贮箱等薄壁航天构件搅拌摩擦焊匙孔和缺陷的补焊。FPPW主要是利用圆锥形或圆弧形金属棒(塞棒)穿过待焊工件上的预制通孔(塞孔),通过高速旋转和轴向拉拔使塞棒与工件发生剧烈摩擦而产生大量的热,当塞棒停转时施加拉锻力使塞棒与工件形成冶金结合,进而实现孔洞的补焊。FPPW工艺实施过程中,塞棒与其背部支撑机构形成系统内力,因此不需要对贮箱进行刚性支撑,进而省去了复杂的焊接工装和大刚性焊接装备。另外,由于FPPW的焊接峰值温度较低,可大幅减小补焊所带来的残余应力及局部软化,有助于提高贮箱承载能力,因此在运载火箭贮箱制造领域获得了广泛关注[1-2]。

焊接工艺稳定性控制是拉拔式摩擦塞焊的技术难点之一。不同于传统摩擦焊接方式,FPPW是通过剧烈摩擦和轴向挤压使塞棒侧壁与母材结合,因此焊接成形和界面缺陷的控制的难度较大。塞棒几何尺寸或焊接参数不合适,可能造成拉断、拉穿等问题,导致焊接失败。焊接过程的高温和轴向拉力可能引发塞棒径缩,使塞棒小端与母材分离,形成根部未焊合缺陷[3]。塞棒几何形状对界面附近温度场、应力/应变场和材料流动的影响很大,材料充分地向上和向下流动,形成飞边与塞棒连接,可消除近表面未焊合缺陷[4- 5]。焊接过程中,摩擦界面上温度、应力和应变分布不均匀,导致界面上不同部位的结合性能有所差异。在诸多问题中,结合界面局部产生的弱结合缺陷最为棘手,弱结合缺陷的形成机制复杂、难以控制[6-10]。

由于铝合金的导热系数大,建立稳定的温度场较为困难,一般采用6 500~7 500 r/min的焊接转速。在焊接转速一定时,轴向拉力对焊接成形和接头性能的影响较为明显[9-11]。为保证良好成形通常要在不降低转速的情况下提高轴向拉力,这极大地提高了设备负载和工艺实施难度,而且高的热输入加剧了焊接热影响区软化[12]。试验表明,对于6 mm厚2A70铝合金,焊接转速7 000 r/min、轴向拉力28 kN是较好的焊接参数,当轴向拉力由22 kN升高至28 kN时,焊接接头的抗拉强度提高约20%,同时延伸率提高2倍[9, 13]。研究表明,通过优化塞棒结构、提高加载速率,可使焊接工艺参数范围进一步拓宽,但目前相关结果较少,尚不能统计出母材厚度、塞棒结构及轴向拉力之间的定量关系[13-14]。

针对5.5 mm厚2219铝合金拉拔式摩擦塞补焊开展焊接工艺及接头力学性能优化研究。采用4种不同几何形状的塞棒,分别在相同焊接工艺参数下进行焊接工艺试验,对比分析塞棒几何参数对塞补焊接头成形及界面结合情况的影响,最终确定优化的塞棒几何参数。在优化的塞棒几何参数下,开展基于田口方法的正交试验,综合分析焊接转速、轴向拉力和轴向进给量3个主要焊接参数对焊接接头力学性能的影响,从而实现薄板铝合金拉拔式摩擦塞补焊工艺及性能的优化。此外,还将分析典型焊接接头的微观组织演变特征以及拉伸试验断口形貌。

1 试验材料与方法

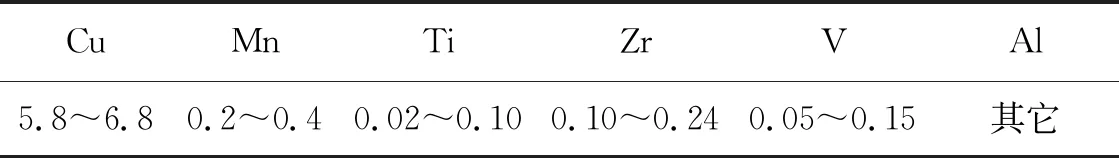

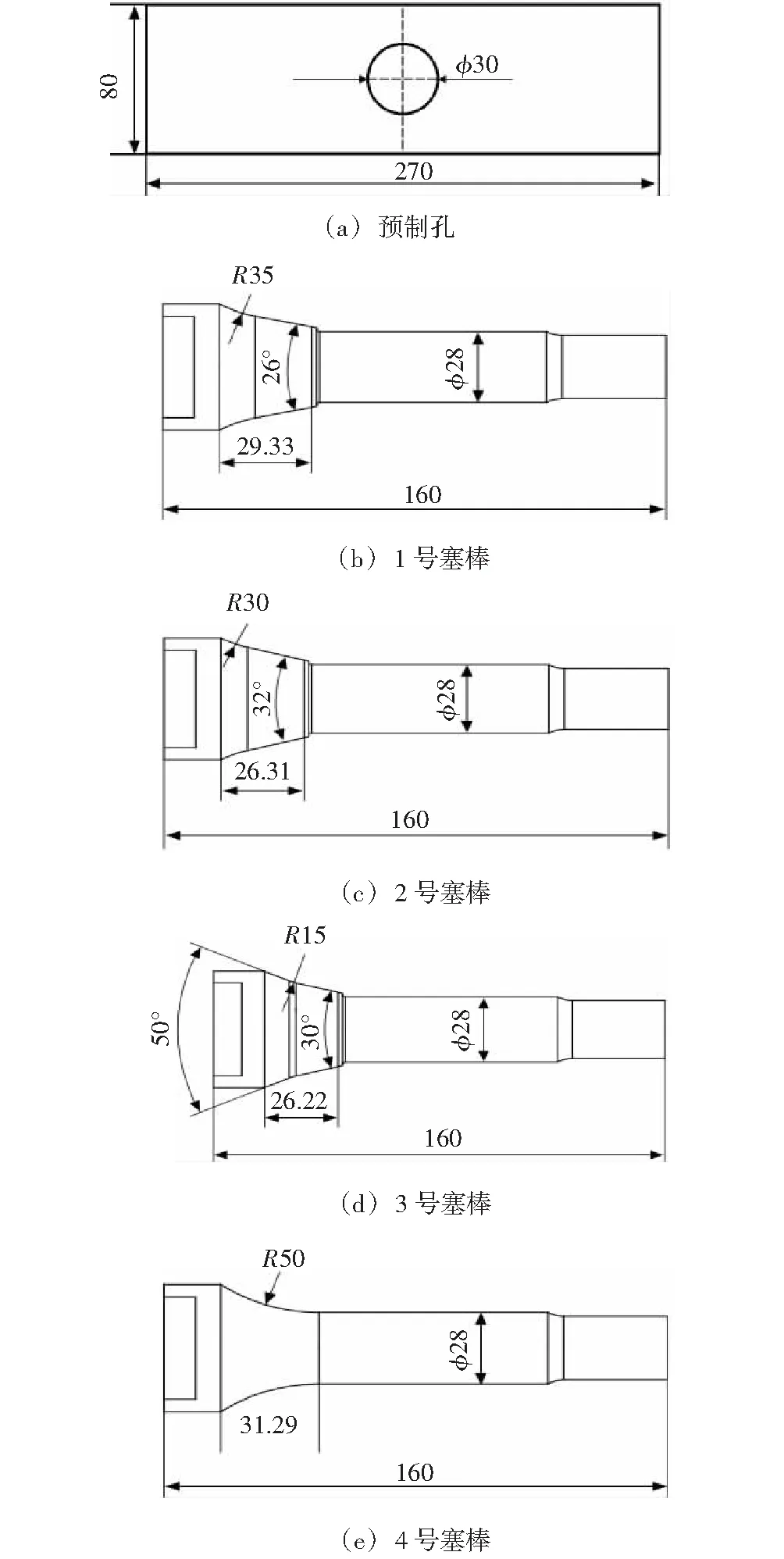

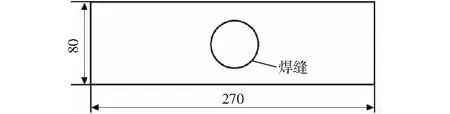

试验选用母材为2219-T87铝合金,塞棒为2219-T6铝合金,二者的化学成分见表1。试验前,测试了2219- T87板材和2219-T6棒材的抗拉强度,分别为465 MPa和385 MPa。如图1a所示,将2219- T87铝合金板材切制成270 mm×80 mm试片,在试片中心加工孔径为30 mm的预制孔,保证孔内壁平整、光洁;将2219-T6棒材加工成4种不同几何形状的塞棒,其具体形状和尺寸如图1b~1e所示。在焊接试验前,利用砂纸打磨塞棒表面,去除氧化膜,并用丙酮清洗塞棒表面,去除表面油污。将试片装卡在试验工装上,塞棒与刀柄通过螺纹进行连接,并通过塞棒外圆与刀柄内孔之间的配合保证同轴度。

表1 2219铝合金化学成分(质量分数,%)

焊接试验在天津大学研制的拉拔式摩擦塞焊设备上进行,该设备主轴最高旋转速度为8 000 r/min、最大轴向承载力为60 kN、轴向行程为80 mm,可满足4~12 mm厚铝合金拉拔式摩擦塞焊工艺试验要求。分别采用如图1所示的4种塞棒,在焊接旋转速度为7 000 r/min、轴向拉力为30 kN、轴向进给量12 mm的工艺参数下进行焊接试验,通过金相观察确定合理的塞棒设计,实现塞棒结构优化。焊后采用线切割切取尺寸为40 mm×70 mm的金相试样,对表面进行机械研磨抛光,采用凯勒试剂(2 mL HF,3 mL HCl,5 mL HNO3,190 mL H2O)蚀刻试样表面,时间为10 s。蚀刻后利用OLYMPUS GX51型光学显微镜进行金相组织观察。利用JSM-7800F型扫描电子显微镜(SEM)观察和分析结合界面特征及第二相分布规律,所用加速电压为15 kV。

图1 预制孔及塞棒的几何参数设计

优化塞棒几何结构后,开展基于田口方法正交试验,选定焊接转速(A)、轴向力(B)和进给量(C)为3个因素,并针对每个因素选定3个水平来设计L9(3×3)正交试验表,具体水平值和正交阵列见表2、表3。每组参数下分别进行3次焊接试验。如图2所示,为表示摩擦塞补焊焊缝整体力学性能,采用整板拉伸试样,即去除上下两端塞棒多余部分后进行拉伸性能测试。试验使用MTS-E45伺服万能试验机,加载速度为3 mm/min。选取焊接接头的拉伸力学性能为评价指标,取望大信噪比S/N,即所焊接接头的抗拉强度越高,表示焊接质量越好;绘制信噪比响应曲线,分析3个因素对焊接接头质量的影响;通过信噪比及其方差分析方法对接头抗拉强度贡献率分析3个因素对焊接质量的影响。从而获得优化的焊接工艺参数及接头力学性能。

表2 正交试验的因素及水平

表3 L9正交表设计

图2 整板拉伸试样尺寸

2 结果与分析

2.1 塞棒几何参数优化

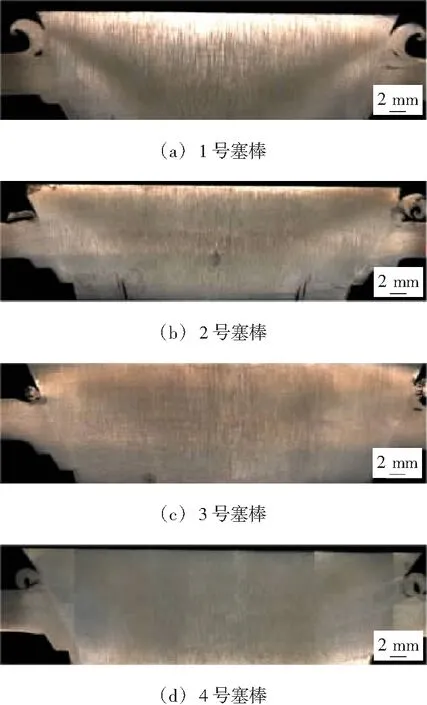

为了研究塞棒几何参数对焊接接头成形及焊接缺陷的影响,确定优化的塞棒结构,设置焊接工艺参数不变(焊接旋转速度为7 000 r/min、轴向拉力为30 kN、轴向进给量12 mm),采用所设计的1号、2号、3号及4号塞棒进行焊接工艺试验。图3为采用不同塞棒结构所获得的FPPW接头的宏观截面形貌,可见采用上述4种塞棒均实现了较好的塞焊成形,塞棒附近的母材向上、下方流动比较充分,并且在试板上、下表面形成了均匀的飞边。

图3 采用不同塞棒时拉拔式摩擦塞补焊接头的宏观截面形貌

采用1号塞棒时如图3a所示,在FPPW接头中结合界面两侧的近上表面位置存在明显的焊接缺陷。分析认为,在FPPW过程中塞棒圆锥部分首先与塞孔接触、摩擦,并对其周围材料形成挤压作用,随着塞棒的持续进给,塞棒圆弧段R25作用在母材上时飞边部位受力更加集中,使飞边与母材分离所致。采用2号塞棒时,如图3b所示,塞焊成形及界面结合情况良好,但塞棒圆锥段小端发生了径缩。采用变锥度塞棒(锥角由30°增加至50°)时,如图3c所示,塞棒周围材料流动情况良好,但塞棒与母材之间结合情况较差,而且在飞边下方仍存在明显的焊接缺陷。采用4号塞棒时,如图3d所示,塞棒周围材料流动比较均匀,未见明显焊接缺陷。

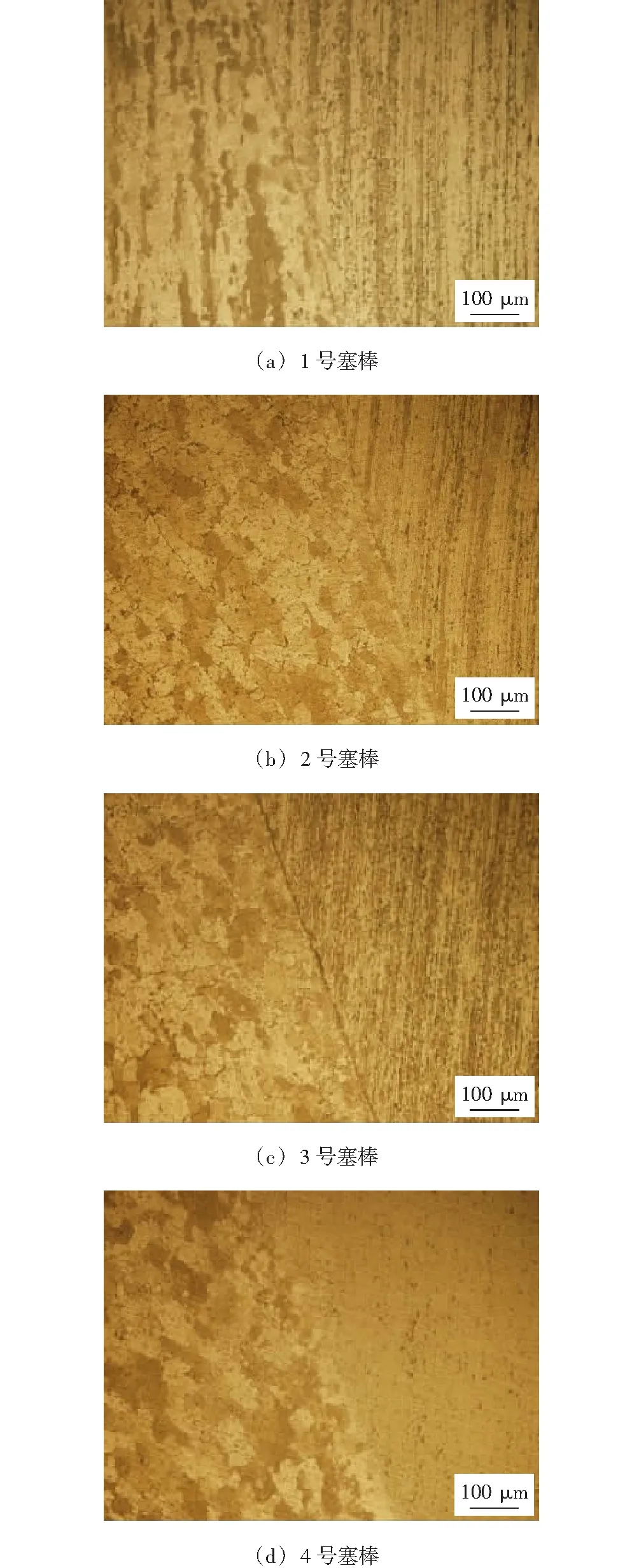

图4分别为图3中对应FPPW接头结合界面及其附近的金相组织。如图4a、图4b所示,采用1号、2号塞棒时,塞棒与母材间的界面结合情况良好,在毗邻结合界面母材侧为细小的再结晶组织,界面上未发现明显的未焊合情况,但个别部位存在断续分布的弱结合缺陷。如图4c所示,在采用3号塞棒所制备的焊接接头发现了明显的未焊合缺陷,而且未焊合缺陷主要出现在塞棒小端与母材连接的部位(图3c)。如图4d所示,采用4号塞棒时,塞棒与母材的界面结合情况最佳,在整个界面上均未发现未焊合和弱结合缺陷。

图4 采用不同塞棒时拉拔式摩擦塞补焊接头的结合界面特征

上述研究结果表明,对于5.5 mm厚2219铝合金的FPPW,塞棒的几何形状对塞焊成形及界面结合质量的影响较大。采用如图1b、图1c所示的圆锥+圆弧型塞棒可以显著改善接头上部及飞边部位的界面结合,但对其下部的结合不利,而且焊接过程中塞棒由圆锥形过渡至圆弧形时使界面附近材料的受力状态发生突变,从而形成近表面缺陷。采用如图1d所示的变锥度塞棒,不利于塞棒与母材侧壁的结合。可见,塞棒圆锥段几何形状和尺寸的突变对塞棒与母材的界面结合质量有不利影响。相比于上述1~3号塞棒,采用半径为50 mm的圆弧形塞棒时,塞焊接头成形及界面结合质量得以明显改善。因此,所得优化的塞棒结构为如图1e所示的4号塞棒,其圆弧段小端直径为32 mm、长度为16.17 mm。

2.2 组织分析

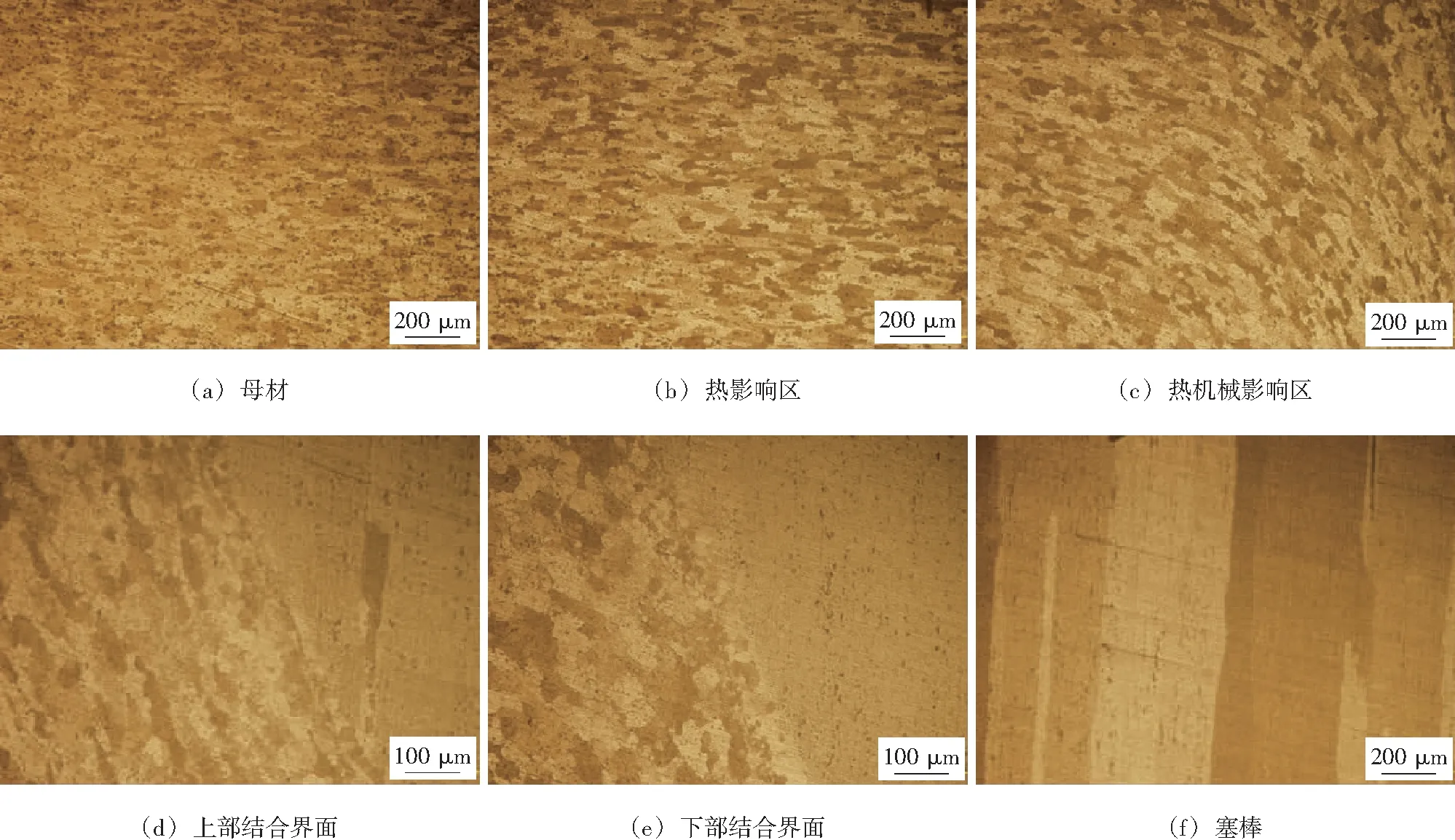

几何形状优化后塞棒(4号塞棒)所对应焊接接头不同区域的金相组织如图5所示。根据金相组织特征不同,如图5所示,将焊接接头划分为6个区域,分别为1母材区(图6b)、2焊接热影响区(图6c)、3热机械影响区(图6d)、4再结晶区(图6e)、5结合界面区(图6f)及6塞棒区(图6g)。如图6b所示,母材不受FPPW过程的影响,因此在焊后仍保持2219母材的原始微观组织特征。如图6c所示,热影响区的晶粒尺寸明显大于母材,说明在FPPW过程中经历的焊接热循环过程导致了晶粒长大。如图6d所示,热机械影响区的晶粒发生了塑性变形和流动,而且塑性变形和流动的方向基本与塞棒的几何形状一致,表明该区域在FPPW过程中受到塞棒的强烈挤压作用,并随着塞棒的进给沿塞棒轴向方向上流动。

图5 焊接接头不同区域的金相组织

如图6e、图6f所示,在母材侧毗邻结合界面区域,形成了大量细小、等轴的动态再结晶组织,再结晶区的宽度约为150 μm。分析认为,该区域是FPPW过程中受塞棒摩擦热作用以及挤压剪切作用最强烈的区域,在高温及剧烈塑性变形下发生了动态再结晶。对比图6e与图6f发现,在FPPW接头上部或近上表面位置,再结晶晶粒尺寸比较细小,且存在沿塞棒轴向方向流动迹象;在FPPW接头下部或近下表面位置,再结晶晶粒尺寸比较粗大,塑性流动迹象明显减弱。这一特征表明,在FPPW下部,由于塞棒与该区域材料摩擦和挤压作用时间较长,高温停留时间较长,容易发生晶粒长大,因此该区域晶粒尺寸明显大于其他区域。如图6g所示,塞棒区仍保持其原始组织状态,即便是在靠近结合界面的区域(图6e、图6f),通过金相观察也未发现明显的组织变化。可见,在FPPW过程中,塞棒区几乎不发生塑性变形和再结晶。

图6 焊接接头不同区域的金相组织

图7为图6中各微观区域对应的SEM组织照片。如图7a所示,在2219母材中存在大量粗大的第二相颗粒,主要化学成分为Al2Cu,其主要成因是2219铝合金母材在凝固过程中的成分偏析。该类粗大的Al2Cu相颗粒主要分布于晶界,容易造成晶界处的应力集中,因此对铝合金力学性能有不利影响。如图7b,7c所示,焊接热影响区Al2Cu相颗粒形态及分布特征与母材类似,而热机械影响区Al2Cu相颗粒随着材料的流动而发生流动,但仍主要分布与晶界。在再结晶区,如图7d所示,Al2Cu相颗粒的尺寸相比母材明显减小,而且分布更加均匀,表明再结晶区的粗大Al2Cu相颗粒FPPW过程中发生了破碎。图7e为塞棒与母材结合界面SEM组织,观察发现结合界面上有大量Al2Cu相,并呈连续带状分布,而且界面局部区域氧含量较高。这表明,在FPPW过程中,Al2Cu相可能在结合界面上聚集或再次析出,而且由于塞棒几乎不发生塑性变形,其表面氧化膜很难被挤出,从而残留在结合界面上。如图7f所示,在2219塞棒中同样存在大量粗大的Al2Cu第二相颗粒,而且在FPPW后未发生明显变化。

图7 焊接接头不同区域的扫面电子显微镜组织

2.3 焊接工艺及力学性能优化

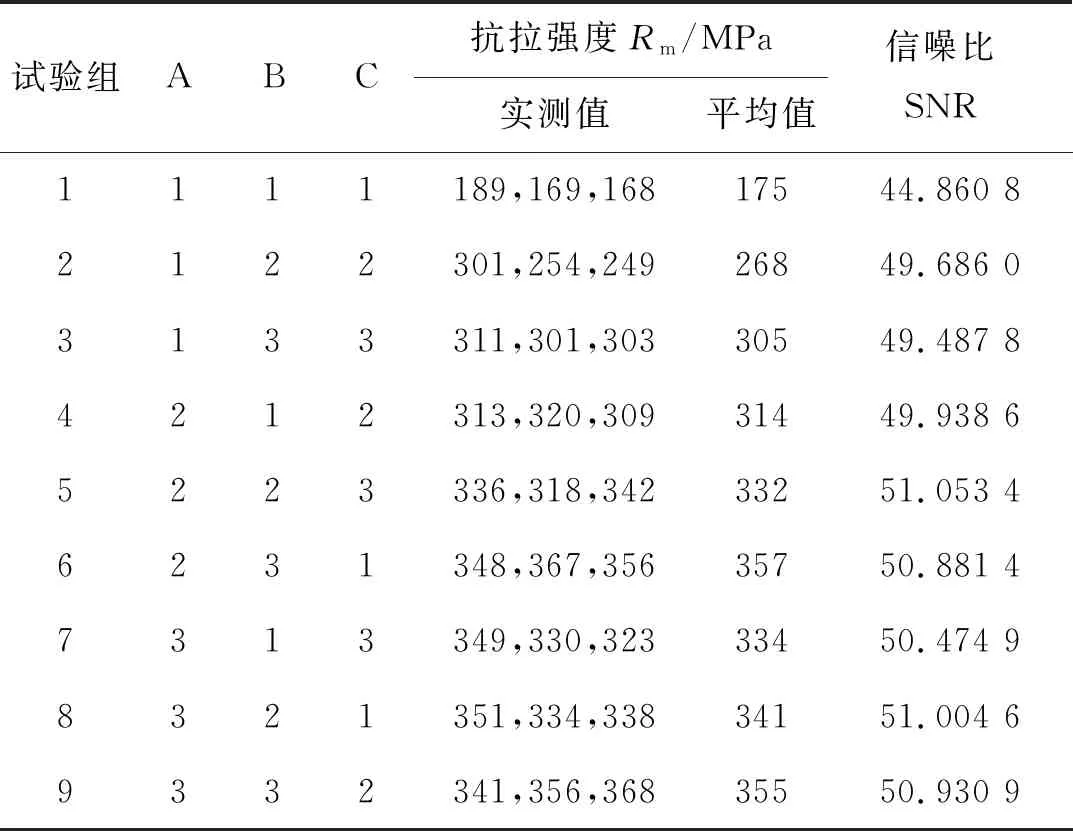

使用几何形状优化后的塞棒(4号塞棒)根据正交试验设计的工艺参数共进行9组焊接工艺试验,每组参数下进行3次试验,相关焊接参数见表2。焊后通过拉伸试验测试FPPW接头的抗拉强度,并计算其信噪比,统计结果见表4。表4中信噪比S/N的计算方法如式(1)~式(3)所示:

表4 9组试验中FPPW接头的抗拉强度及信噪比

(1)

(2)

(3)

式中:A,B,C为因素,分别表示焊接转速、轴向拉力及轴向进给量;i表示水平,即每个因素下所采用的焊接参数,根据正交表设计,在每个因素下有3个水平的试验,因此i=1,2,3;x表示在相同因素、相同水平条件下的试验次数,因文中在每组参数下均进行了3次试验,取x=3。S/N(Ai),S/N(Bi),S/N(Ci)分别为焊接旋转速度(因素A)、轴向拉力(因素B)和进给量(因素C)在i=1,2,3水平下的信噪比计算结果。

由表4的统计结果可知,在第1~3组试验中,所得FPPW接头的抗拉强度平均值分别为175 MPa,268 MPa和305 MPa,但数据的分散性较大。其主要原因是,在采用较低的焊接旋转速度(6 500 r/min)时,塞棒与母材未能实现良好的冶金结合。当轴向拉力由25 kN提高至35 kN时,在相对大的轴向力下FPPW接头的界面结合情况有所改善,因此接头的抗拉强度有所提高。在第4~6组试验中,所采用的焊接旋转速度由6 500 r/min提高至7 000 r/min时,焊接接头的抗拉强度提高较为明显,且在轴向拉力为35 kN时达到最高值357 MPa,表明焊接旋转速度的提高有助于改善界面结合质量,而且随着轴向拉力焊接接头的抗拉强度明显提高。由第7~9组试验结果可知,进一步将焊接旋转速度提高至7 500 r/min时,FPPW接头的抗拉强度提高幅度不大,但在较小的轴向拉力下(25 kN),焊接接头抗拉强度明显高于旋转速度较低的情况。

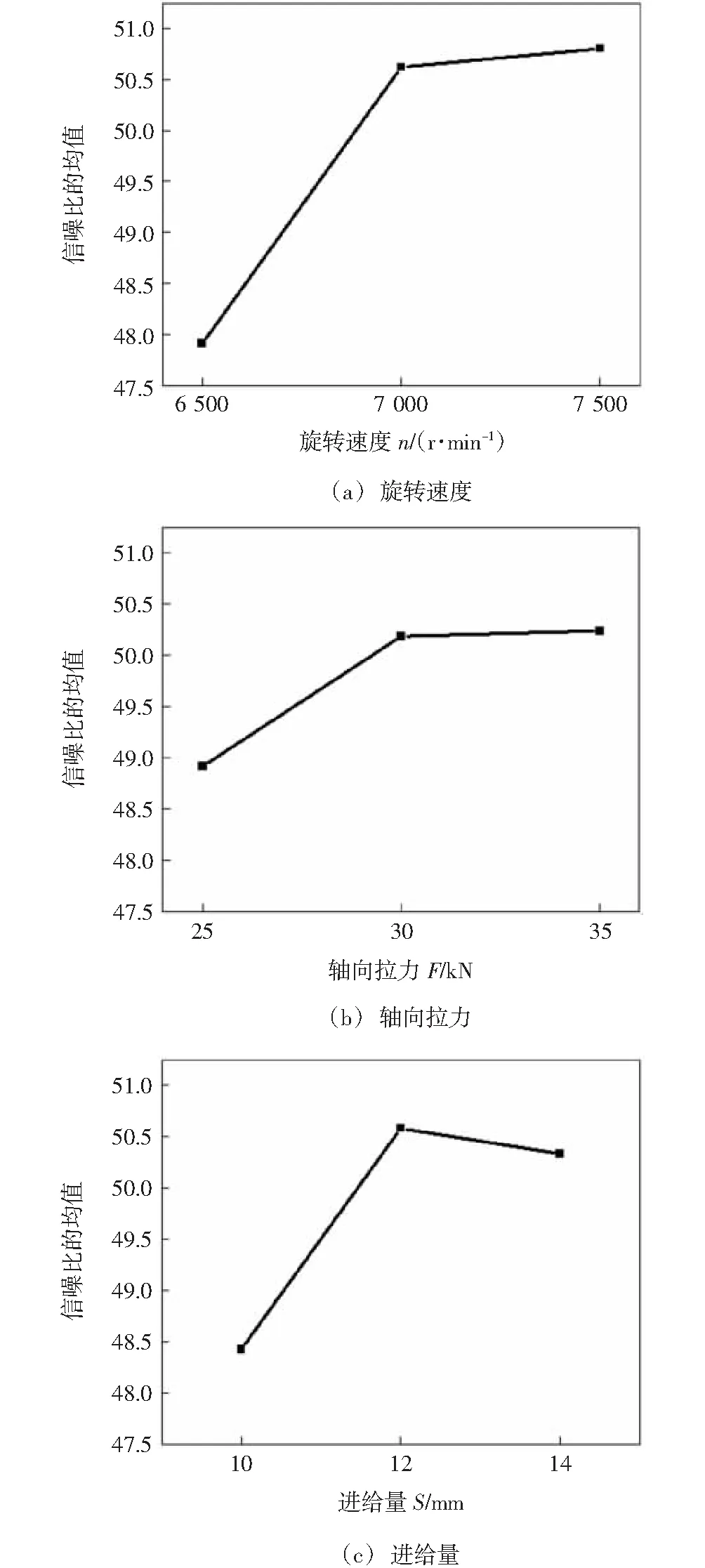

图8为2219铝合金FPPW接头抗拉强度的3个因素对其各自水平的信噪比响应曲线。在旋转速度(因素A)、轴向拉力(因素B)和进给量(因素C)3个因素中,焊接接头极限抗拉强度对焊接旋转速度和轴向拉力的信噪比相应曲线随水平的变化范围较大,而进给量信噪比的变化范围最小。这一结果表明,铝合金FPPW焊接接头的抗拉强度对焊接旋转速度和轴向拉力比较敏感,而且随着焊接旋转速度和轴向拉力的提高接头强度明显提高,但轴向拉力达到30 kN时,进一步提高轴向拉力对接头强度的提升效果有所减弱。由信噪比可知,在优化的塞棒几何形状参数下:当使用焊接旋转速度为7 000~7 500 r/min、轴向拉力为30~35 kN,进给量为12 mm的焊接工艺参数时,FPPW接头应具有较高的抗拉强度;当使用焊接旋转速度为7 000 r/min,轴向拉力为35 kN,进给量为10 mm时,FPPW焊接接头的抗拉强度最高,为357 MPa,相当于母材抗拉强度的76.7%。

图8 FPPW接头抗拉强度信噪比响应曲线

正交试验的信噪比方差和贡献率统计结果如表5所示。表5统计了3个主要因素焊接旋转速度(A)、轴向拉力(B)及进给量(C)分别对焊接接头抗拉强度的贡献率。分析可知,对于焊接接头的抗拉强度指标,焊接旋转速度的贡献率为54.23%,在3个因素中所占比例最大;轴向拉力对接头强度贡献率居中,为32.33%;而进给量的影响最小。贡献率为13.55%。由此可以得知,对于2219铝合金薄板的FPPW焊接,在一定的塞棒几何参数条件下,焊接旋转速度为最重要的焊接工艺参数,在保证旋转速度为7 000 r/min以上,同时采用30 kN以上的轴向拉力,可获得优良的接头强度。

表5 3个因素对抗拉强度的贡献率

为探究塞补焊接头力学性能不均匀性,测定了优化工艺后(旋转速度7 000 r/min,焊接拉力35 kN,进给量10 mm)塞补焊接头截面的硬度值。如图9所示,母材硬度最高,达到~120 HV;焊接热影响区由于受到焊接热循环作用,晶粒发生粗化,导致该处硬度明显降低,为~105 HV;热机械影响区受到塞棒旋转挤压和焊接热循环双重作用,晶粒发生明显塑性变形,硬度进一步下降,为~92 HV;再结晶区发生动态再结晶,硬度略有回升;塞棒区未受到焊接过程影响,硬度保持不变。

图9 塞补焊接头截面硬度分布

2.4 断口分析

图10a、图10b分别为含有未焊合缺陷及无缺陷2219铝合金FPPW接头的拉伸断口形貌,分别取自试验组1(抗拉强度168 MPa试样)和试验组9(抗拉强度368 MPa试样),相关焊接参数见表4。对比可知,含有未焊合缺陷的拉伸断口表面平整且光滑,断裂前未发生明显塑性变形,说明塞棒与母材未实现冶金结合。对于无缺陷的焊接接头,其拉伸断口表面有大量细小韧窝,而且韧窝底部有第二相粒子存在,说明第二相粒子是微孔形核位置,断裂前韧窝发生了明显塑性变形,接头呈现韧性断裂特征。这表明,较低旋转速度(6 500 r/min)和较低焊接拉力(25 kN)导致的界面未焊合缺陷是导致铝合金塞补焊接头拉伸性能降低的主要原因;当界面结合情况良好时,焊接接头体现了良好的强度和塑性。

图10 FPPW接头拉伸断口SEM照片

3 结论

(1)研究了不同塞棒几何形状的焊接成形及界面结合质量的影响,确定优化的塞棒几何参数为:塞棒为圆弧形(圆弧半径R=50 mm)、小端直径为32 mm、圆锥段长度为16.17 mm。

(2)在合适的工艺参数下,塞棒与母材界面实现了良好的冶金结合,毗邻结合界面的母材侧晶粒发生了动态再结晶,热机械影响区晶粒沿着塞棒的挤压方向被拉长,而且热影响区和再结晶区晶粒较母材有所粗化。

(3)正交试验及分析结果表明,焊接旋转速度对接头强度的影响最大,轴向拉力次之,轴向进给量最小。通过工艺优化,所获得焊接接头的最优抗拉强度为357 MPa,相当于母材抗拉强度的76.7%,且拉伸断口表面呈韧性特征。