热电厂锅炉干式除渣改造效益分析

宋波,贾丕建,孙启超,邢学荣,贾旺霖

(1.南山集团有限公司,山东 龙口 2657011;2.烟台市能源综合执法支队,山东 烟台 264003;3.烟台市清洁能源检测中心,山东 烟台 264001)

干排渣技术由意大利MAGALDI公司于1985年首先发明并研发了MAC干式排渣系统,该技术首先在意大利本土应用。近年来,随着国家将电厂节水要求纳入核准评审条件,对排渣系统节水技术有明确的要求,结合我国电厂燃煤的复杂性、多样性,为解决水力出渣系统水、能源浪费严重及系统复杂等弊端,随着国外先进技术的引进及我国设备制造水平的提高,自动化水平较高、适应能力广并具有节能、节水、环保的干式排渣系统开始广泛应用。

1 改造前的出渣系统

南山集团东海热电厂拥有3台亚临界330 MW抽凝机组,3台DGJ1160/17.2-Ⅱ1锅炉(#5、#6、#7),原设计均为水力排渣系统,并以一台炉为一个单元,采用“过渡渣井及水封板+刮板捞渣机+渣仓”连续排渣方式。锅炉高温炉渣落入捞渣机冷却后由刮板带出进入碎渣机破碎,再由渣浆泵送至远处渣仓经二次脱水后外运。捞渣机的溢流水通过由高效浓缩机和冷却塔等组成的回收水系统,输送到捞渣机重复使用,形成除渣系统用水闭式循环。

随着环保政策日趋严格,锅炉湿渣无法综合利用,处理难度越来越大,每年都要额外支出湿渣处理费。出渣系统工艺流程较为复杂,设备多、管道长、磨损快,检修维护工作量大。湿式捞渣机的工作原理决定了其在运行中有锅炉炉底漏风量大,锅炉高温炉渣的热量无法回收,粉尘外溢等无法克服的缺点,而且能耗也较高。另外,水力排渣日常运行用水量和电耗都较高。

2 干排渣改造的实施方案

2.1 干排渣改造系统工艺流程图

锅炉炉膛的高温炉渣经过炉底的机械密封段落入渣斗及关断门,过大的炉渣焦块由液压破碎关断门进行一级破碎,在炉膛负压作用下,受控的(≤1%锅炉总用风量)少量环境冷空气逆向进入干渣机内部, 与鳞斗输送带上的灰渣换热,渣温降低,风温升高,换热后的热风逆向沿着渣井进入锅炉,进入炉膛过程中冷风再次与高温灰渣进行充分的热交换,空气将锅炉辐射热和灰渣显热吸收,空气温度升高到300~400 ℃左右(相当于锅炉二次送风温度),进入炉膛,渣的冷却温度则降至100 ℃左右。换热和输送是其两大基本功能。冷却风量<燃烧空气量的1%,不会影响锅炉炉膛燃烧组织与NOx排放,通过一级破碎后的炉渣由干渣机在无水耗的情况下对锅炉底渣进行冷却和输送。输送至碎渣机进行二级破碎,将渣块进一步破碎至约25×25 mm小块落入渣仓,便于渣仓储存,渣仓顶部设有布袋除尘器负责对落渣过程的含尘空气进行有效过滤,以保证达标排放,贮存在渣仓的灰渣直接通过干卸料、湿式卸料两种方式装入自卸车,干卸料设备排出的灰渣不含水,可用于二次利用,湿式卸料排出的灰渣不扬尘但适量含水,不会造成二次污染可直接堆放至灰场。干排渣改造系统工艺流程如图1所示[1]。

图1 干排渣改造系统工艺流程

2.2 干排渣改造实施方案

确定对#7锅炉进行干排渣改造:(1)风冷式干排渣系统设1台套干式风冷式排渣机、碎渣机,每台炉设1座渣仓,容积不小于248 m3。(2)渣仓的底部设有2个排出口,其中1路接至湿式搅拌机,加水搅拌后的渣含水率为15%~25%。另1路接至干灰散装机,直接装密封罐车运至综合利用用户。排渣机正常出力为10 t/h,最大出力为30 t/h,保证不低于锅炉BMCR条件下的最大排渣量,并留有100%的裕量。(3)风冷式排渣机与锅炉出渣口渣斗相连,炉底采用机械密封,渣斗独立支撑,渣斗容积可满足锅炉BMCR工况下8小时排量。(4)渣斗底部设有液压关断门(及挤压装置),允许风冷式排渣机故障停运8小时而不影响锅炉的安全运行。风冷式排渣机必须拥有自清扫功能,不设独立的清扫装置[1]。

3 干排渣改造的技术创新点

1)排渣机与锅炉本体和渣仓实现了完全的密封,改善了锅炉炉底的漏风,降低了火焰中心高度,增加了锅炉运行调整手段,有助于降低引风机电耗。

2)采用干排渣机机头冷却风与热炉渣之间进行能量交换,将850 ℃左右的热渣冷却到到100 ℃左右,回收了热渣的热量,有效降低了锅炉热损失[2]。

3)采取灵活的进风调节挡板,实现了不同工况下的最佳进风量选择。

4)干排渣机、碎渣机配置变频调速装置,实现随锅炉出渣量变化而变化的有效调整。

5)独特的鳞斗组件能满足锅炉高负荷及大焦渣量等极端工况下稳定运行。

6)锅炉在大落渣工况下,网格状钢带能对大焦块起到破碎和隔离作用;对开式液压挤碎门可将大渣块挤碎,提高了冷却效果,同时防止大渣块冲击损坏鳞斗组件。

7)设有专用的视频监控系统,有助于运行人员及时发现结焦情况,启动液压挤碎门。

4 改造后干排渣的运行效果

1)干排渣系统运行稳定,出力满足要求,择机进行最大出力试验。

2)改造后锅炉主汽温度、再热汽温度、锅炉出口NOx和出口氧量等参数均能达到正常运行调整的需要,引、送风机电耗,锅炉排烟温度明显降低。

3)冬季运行期间出渣温度35 ℃左右,低于100 ℃的设计值,预计夏季高温季节能够满足设计出渣温度的要求[2]。

4)由于整个干排渣系统全密封运行,减少了捞渣机区域的粉尘外溢;原湿式排渣系统设备全部拆除,现场环境大为改观。

5 干排渣改造后的效益分析

东海电厂7#炉干排渣系统经过改造后,现已正常运行90 d。根据该系统投运以来的运行状况,现进行全方面的经济效益分析。

5.1 电耗分析

1)原水力排渣系统主要耗电设备由冲洗水泵、渣浆泵、捞渣机和碎渣机等组成,其年运行时间按照8 000 h或3 300 h进行计算,核算其年总运行费用(包括年用电费、年维护费用)为22.68+13.2+10.5=46.38万元。原水力排渣系统耗电情况如表1所示。

表1 原水力排渣系统耗电表

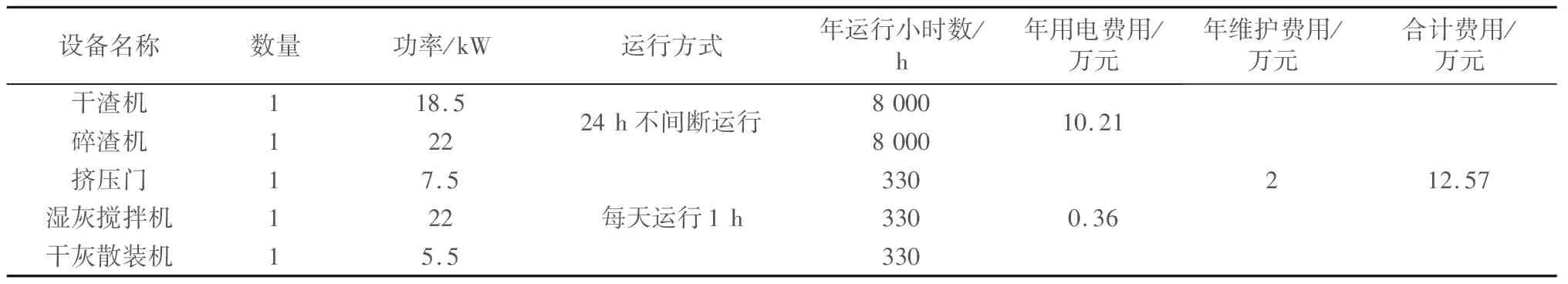

2)现干排渣系统设备主要耗电设备由干渣机、碎渣机、挤压门、湿灰搅拌机和干灰散装机等组成,其年运行时间按照8 000 h或3 300 h进行计算,核算其年总运行费用(包括年用电费、年维护费用)为年总运行费用为10.21+0.36+2=12.57万元。现干排渣系统设备电耗情况如表2所示。

表2 现干排渣系统设备耗电情况

3)改造前后对引、送风机电流下降所产生的效益分析如表3所示。

由表3可见,引、送风机电流平均下降52.66 A,每小时节约电量约为511 kW·h,按电价为0.315元/kW·h,则年节约费用=511 kW·h/h×8 000 h×0.315元/kW·h≈129万元。

表3 改造前后对引、送风机电流下降所产生的效益分析

4)改造前后引、送风机耗电率下降如表4所示。

表4 改造前后引、送风机耗电率下降

由表4可见,改造后送风机耗电率增加0.04%,引风机耗电率减少0.31%,合计减少0.27%,330 MW机组每小时发电量为31万kW·h,每小时节约电量=31万kW·h ×0.27%=837 kW·h,按电价为0.315元/(kW·h),其年节约费用=837 kW·h/h×0.315元/(kW·h)×8 000 h≈211万元。(按年运行8 000 h计)。

5)干渣机改造后风烟系统产生的经济效益分析。造成引、送风机电流下降的原因较多,如此次大修的空预器清洗、空预器密封片更换,加上处理漏风等,参比5#机组空预器更换密封片以及蓄热元件清洗后引风机电流下降10 A计算,干渣机改造对风烟系统电耗下降的贡献约为55%,即干渣机改造后风烟系统产生的经济效益为71~116万元之间。(按照送、引风机电流降低计算:129万元×55%≈71万元;按照送、引风机耗电率降低计算:211 万元×55%≈116万元)

5.2 节煤效益分析

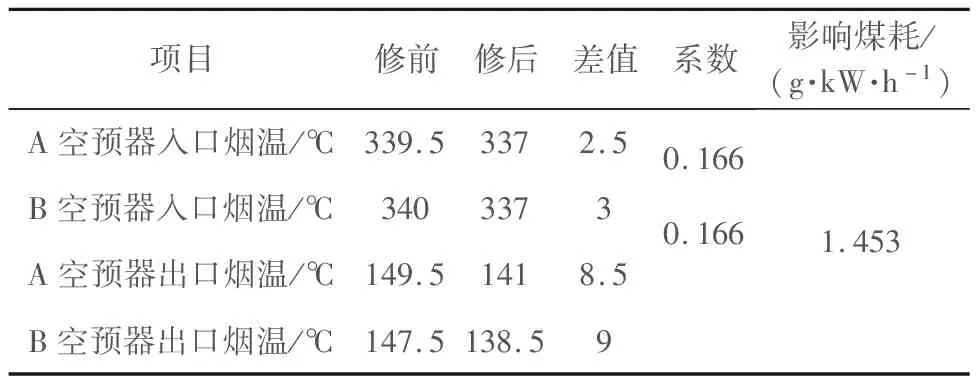

改造前后烟空预器入口出口烟温如表5所示。

表5 改造前后空预器入口出口烟温

(1)改造前后炉膛出口烟温下降20 ℃,空预器入口烟温下降2.75 ℃,出口烟温下降8.75 ℃,按照排烟温度每降低10 ℃,供电煤耗下降1.66 g/(kW·h)计算,大修后排烟温度对供电煤耗下降的贡献为1.453 g/(kW·h),年节约标煤量31万kW·h×8 000 h×1.453 g/(kW·h)=3 603 t,标煤单价按照760元/t计算,年经济效益为3 603 t×760元/t=273.86万元。

(2)造成空预器入口烟温降低的原因除了改善炉底漏风外,火焰中心下移,锅炉受热面清理,空预器清洗亦有贡献,按照1/3贡献估算经济效益约为273.86万元×1/3≈91万元。

5.3 干渣综合利用效益分析

原水力除渣系统所产湿渣直接经过渣仓外运,湿渣含水量大,结构强度被破坏,利用价值较小,需付费处理;改为干渣后,不再另付处置费,预计将来还会有一定外卖收益(7#炉干渣量:约120 t/d,据新型建材公司预估干渣价格10元/t,350 d×120 t/d×10元/t=42万元,因尚未产生实际收益,故暂不计算)。

5.4 安全文明生产效益

极大地提高了工作中的安全系数,降低了工作强度,改善了文明生产型式。

5.5 社会效益分析

水力排渣系统的渣水对环境具有一定的污染,而干式排渣系统的渣干排后可避免渣水带来的污染,具有良好的社会效益。

6 结语

7#炉干渣机改造后节电效益为105~150万元之间,节煤效益约为91万元,合计约196~241万元,投资回收期约为3年(按照设备投资660万元计算;不含约40万元土建费用;未计算干渣外卖收益)。

锅炉主汽温度、再热汽温、锅炉出口NOx和锅炉出口氧量等参数均能满足正常运行调整的需要;锅炉0 m层捞渣机区域的安全文明生产工作有明显改善;干渣机维护量较改前大大降低,排渣运行人员工作量大幅减轻;改善了湿渣处置的被动局面,节约了除渣及密封水槽用水,取得了良好的社会效益。